铸件打磨工人姿势分析及改善研究

李 良,肖 军,刘芷言,李路云

(西南交通大学 经济管理学院,四川 成都 610031)

铸造产业在产业结构中拥有不可替代的地位,但经过多年的发展,铸造工厂依然存在工作环境差、劳动强度大等问题。2012年的报告显示,我国共有120万铸造从业人员,其中打磨人员约占12%,从业人员众多[1]。调查显示,铸造打磨工人的骨骼肌肉疾患非常严重,多个部位的年患病率超过60%,其中腰部的年患病率高达90%[2]。而不科学的工作姿势是导致骨骼肌肉疾患的主要危险因素[3-4],对工作姿势进行科学分析并针对分析结果进行改善是减轻员工姿势负荷的一个重要途径[5-6]。

OWAS(Ovako working posture analysis system)是由芬兰Ovako钢铁公司在1974年提出的观察工作时身体姿势的方法,用于评估不同姿势对人体骨骼肌肉系统的伤害程度[7]。OWAS使用简单的抽样技术提供可靠和有效的分析结果,使姿势负荷的评估标准化,有助于改进或重新设计工作空间[8-10]。随着OWAS的推广,研究者发现,使用摄像机在工作现场录制视频,再利用计算机辅助分析工作姿势更加高效和准确。借助视频的分析对现场作业人员的干扰很小,结果更可靠。这不仅可以识别危险姿势,还可以识别导致危险姿势的因素[11]。

国内的研究人员运用OWAS研究选煤工人、公交车司机和建筑工人等群体的作业姿势[12-14],但很少有人针对分析结果给出完善的解决方案,也没有关于铸件打磨工人工作姿势负荷的研究。因此,有必要对打磨工作进行分析,并采取改进措施以减轻打磨工人的肌肉骨骼疾患。

为减轻打磨工人的工作负荷,本文采用OWAS分析打磨作业姿势,结合人体尺寸数据和打磨作业的现实约束条件设计适用于打磨作业的工作平台,并采用Jack软件对其进行验证。

1 打磨作业姿势分析

1.1 OWAS简介

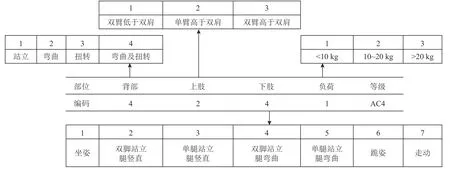

OWAS基于大量的工程实践,将身体分为背部、上肢和下肢三大部位,每个部位又分为若干姿势,同时考虑工作时的物理负荷量。各身体部位的编码及具体编码规则如图1所示。例如,编码4241表示的姿势为背部弯曲及扭转,上肢单臂高于双肩,下肢双脚站立且腿弯曲,物理负荷<10 kg,该姿势为AC4级。

图 1 姿势编码示意图Figure 1 Schematic diagram of postural coding

对作业人员工作姿势观察后按图1所示的规则编码,再对照图2进行危险性评估,评估结果按其严重程度分为AC1~AC4 4个等级。

图 2 姿势等级对照图Figure 2 Posture level comparison diagram

1.2 分析对象及工具

打磨工作由工人手持砂轮机完成。打磨1个铸件一般分为4个阶段。1) 准备阶段。调整工具和用锤子去除气眼针等容易去掉的部分,用时10 ~ 30 s。2) 大砂轮机打磨。主要阶段,占50%以上时间。3) 用小砂轮机进行局部打磨。4) 用小磨头对要求较高的部位精磨。各阶段操作过程中会进行工具更换等辅助性工作。

选择男性和女性打磨工人各2人,年龄为30 ~40岁,工龄≥3年,打磨对象为H铸造厂静压车间的4个代表性产品。由经过培训的基层管理人员在工作现场使用数码摄像机录制视频,在4天内分别对4个产品连续记录2次打磨过程,录像总时长为67 min。

基于视频的姿势分析,采用不大于10 s的采样间隔[15]。因此,本文每隔5 s截取1张工作姿势,共取得788张姿势图片。去除画面模糊及无人作业等无效图片,共获得745张有效姿势图片,逐一按规则进行编码、记录,经整理后使用Excel电子表格进行统计分析。

1.3 分析结果

1.3.1 姿势编码分析

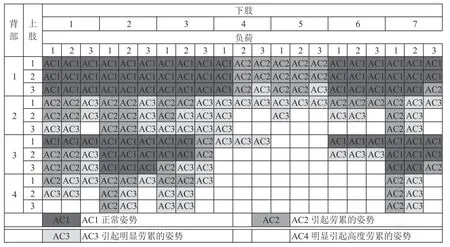

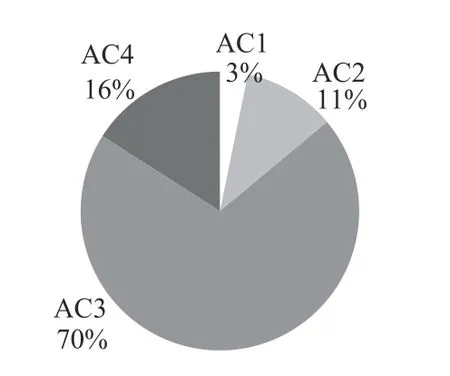

对745张姿势图片中的工作姿势进行编码,共出现14个不同的姿势编码,统计结果如图3所示。虽然工人在打磨时会不停地移动和变换姿势,但打磨的姿势分布很集中,背部弯曲及双脚站立且弯曲的214x类姿势达到了70%,对身体损伤更严重的背部弯曲且扭转及双脚站立且弯曲的414x类姿势占比为16%。对每个姿势编码进行评级,统计结果如图4所示。AC3级(引起明显劳累)占比最多,达到了70%;其次是AC4级(明显能引起高度劳累),占比为16%;正常的AC1级姿势仅占3%。统计分析显示打磨工作的姿势负荷极高。打磨工作典型的姿势如图5所示。

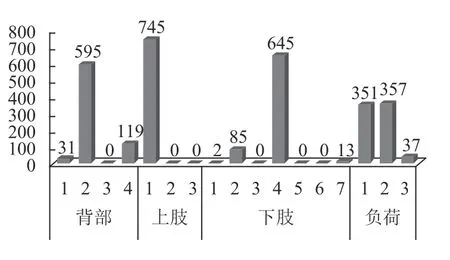

各身体部位及负荷的编码分布如图6所示。背部编码为1(站立)31个,2(弯曲)595个,4(弯曲及扭转)119个。在现有作业条件下,打磨工作中95%的背部姿势均存在弯曲,且50%以上姿势的弯腰幅度会超过90°,易造成工人腰背部严重受损。下肢编码1(坐姿)2个,2(站立)85个,4(双脚站立且腿弯曲)645个,7(走动)13个。与背部姿势分析类似,打磨工作中86%的下肢姿势为双腿站立且弯曲,呈现类似扎马步的姿势,也有部分为双腿下蹲,易造成工人膝部严重受损。

图 3 姿势编码数量分布Figure 3 Distribution of postural coding quantity

图 4 姿势等级分布Figure 4 Distribution of the posture levels

图 5 典型姿势示例Figure 5 Typical posture examples

图 6 各身体部位及负荷编码分布Figure 6 Distribution of body parts coding

1.3.2 打磨过程分析

按打磨铸件的时间顺序识别出每一项操作,并记录对应姿势,经分析后有以下发现:1) 90%的AC1级姿势出现在准备阶段和工作转换阶段;2) 50%的AC2级姿势出现在不用打磨机的工作中,另外50%出现在大砂轮机作业阶段不进行打磨时;3) 用设备打磨阶段的姿势超过90%为AC3或AC4级;4) 负荷大于10 kg的姿势均出现在大砂轮机打磨阶段;5) 超过20 kg的负荷都可以采取简单措施避免;6) 地面凹凸不平会导致铸件不稳定,打磨过程中用脚踩铸件保持铸件稳定会导致姿势负荷提升至AC4级;7) 缺少合适的工作平台,更换砂轮片等辅助性工作也须以AC3级姿势完成。

2 工作平台设计

姿势分析显示,214x和414x这2类负荷等级高的姿势占比高达86%。消除这2类姿势,就能大幅降低打磨工作的姿势负荷。背部应尽量减少弯曲和扭转姿势,对于无法避免的背部弯曲,应控制弯曲的幅度。为减轻膝部受到的压力,腿部应消除站立且弯曲的姿势,或采取坐姿让腿部肌肉得到缓解。各打磨阶段分析出的问题也应考虑。本文根据以上改善目标,设计适用于打磨工作的平台。该平台能使打磨工人以双腿直立,背部不弯曲或弯曲幅度较小的姿势完成打磨工作,以此来减轻打磨工作的姿势负荷。

2.1 工作平台高度确定

2.1.1 人体测量数据

工作平台符合作业人员的个体特征才能使其在工作时处于最佳状态,因此设计时需充分考虑不同个体的人体尺寸。本文需重点考虑的人体测量数据为我国成年人人体主要尺寸和立姿人体尺寸,数据来源于GB 10000—1988[16]。本节取GB 10000—1988中成年男性身高第50百分位数(P50),即身高为1 686 mm的男性作业者为对象(下文简称男性P50),设计适用于打磨工人的工作平台。

2.1.2 立姿作业时手高度确定

确定工作平台高度需先确定个体采用立姿打磨时手的高度。舒适的立姿工作姿势通常为上臂自然悬垂,肘弯曲成90°且前臂与地面平行[17]。工作面太高会导致手肘长时间上抬而快速疲劳,太低时会显著增加颈部负荷。在处理不同工作任务时,人体的用力分布不同,应根据工作任务调整作业面高度。需要向下用力的立姿工作,手的最佳工作高度为91 cm,重体力作业时手的最佳工作高度应下降至约76 cm[18]。打磨作业属于重体力工作,工作时用力方向为向下及向前,但其劳动强度是由长时间的重复性动作造成的,因此立姿工作时手的高度不宜过低,其高度应在76~91 cm。

使用砂轮机工作时,为保证安全,手持砂轮机须与身体保持一定距离。为避免手臂长时间抬举导致上肢疲劳,身体须前倾一定角度。因此,打磨作业时的立姿应采取下肢直立且上体向前倾15°~30°的姿势为宜[17,19,20]。打磨的工作性质决定了采用水平工作面更好。根据实践经验及制造商提示的注意事项,打磨时砂轮片不能平贴铸件,砂轮片与打磨面应该有15°~30°倾角,相应地,手臂与水平面角度也为15°~30°。

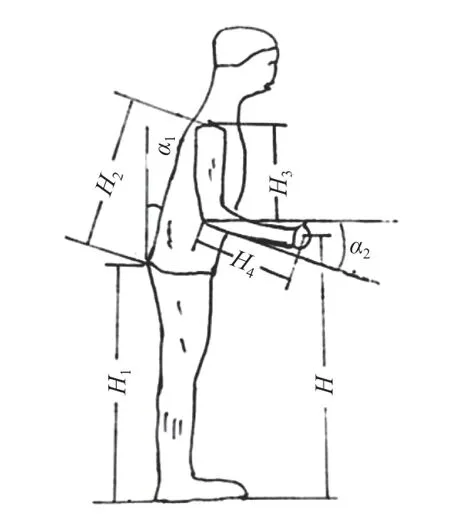

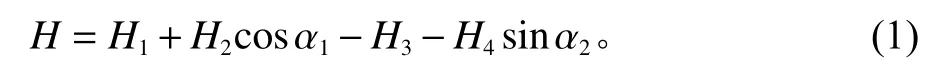

根据分析的结果,结合人体尺寸数据确定了立姿打磨时的工作姿势示意图,如图7所示。图7中,H1为下肢长,H2为上体长,H3为肩到肘底部的距离,H4为肘部到手功能区的距离,α1为背部与垂直线角度,α2为小臂与水平线角度,H为手的最佳工作高度。H1= 大腿长+胫骨点高,H2= 肩高−H1,H3= 肩高−肘高,H4= 肘高−手功能高;α1为15°~30°;α2为15°~30°。各名词具体解释见国标GB 10000−1988。

图 7 打磨基准作业姿势Figure 7 The basic position of the grinding operation

根据几何关系,得出立姿打磨时手的最佳工作高度计算公式为

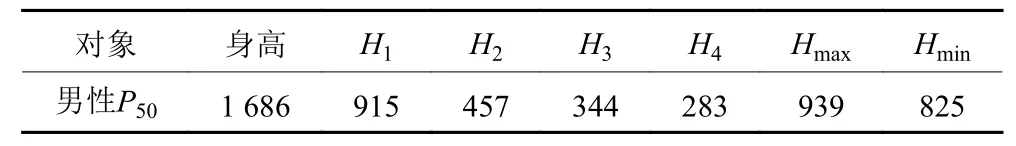

经计算,在裸足时,男性P50工人立姿打磨时手的最佳工作高度如表1所示。

表 1 打磨作业手的最佳工作高度Table 1 The optimum working height of the hand in grinding operationmm

2.1.3 打磨工作平台相对高度确定

工作平台高度的确定还应考虑以下因素。1) 增加l1= 25 mm的鞋底高度;2) 减去砂轮机手持部位与铸件表面的距离l2,当砂轮片与打磨面角度为15°时,l2最小,经测量,l2min=140 mm;砂轮片与打磨面角度为30°时,l2最大,l2max= 190 mm;3) 减去铸件最低高度l3=150 mm。

考虑上述3项因素后,工作平台高度为

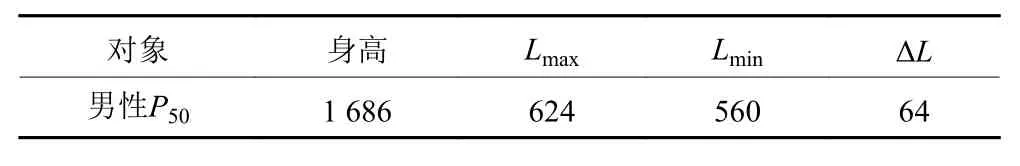

经计算,平台高度尺寸如表2所示,设计取Lmin为平台高度。ΔL为在同一位置站立打磨时的操作范围。

表 2 工作平台最佳高度Table 2 The optimum height of the tablemm

2.2 工作平台平面布置

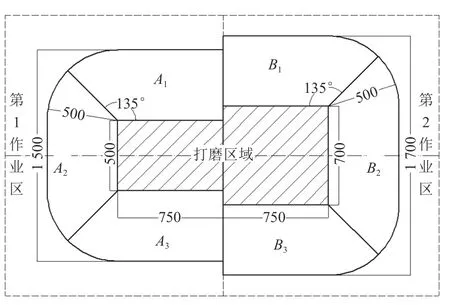

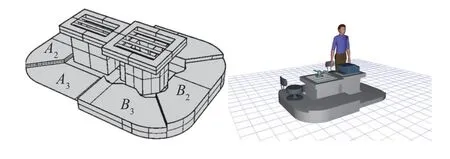

为了使工作平台能适应不同高度、形状的铸件和不同身高的工人,本文设计了如图8所示的工作平台表面,图中外围的虚线仅用于区分2个工作区。

图 8 工作平台平面布置图Figure 8 Layout of the working platform

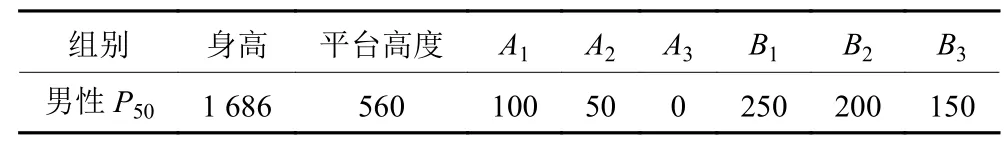

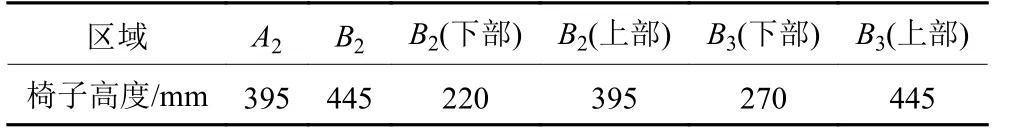

第1作业区包括打磨区域左侧及周围A1~A33个站立操作区。第1作业区的打磨面(左侧阴影)尺寸为500 mm×750 mm,适用于打磨高度为150~300 mm的铸件,其中,A3取地面高度,设为A3= 0 mm,其余高度以A3为基准。第2作业区包括打磨区域右侧及周围B1~B33个站立操作区。第2作业区的打磨面(右侧阴影)尺寸为700 mm×750 mm,适用于打磨高度为300~450 mm的铸件。站立区域A1~B3区的宽度均为500 mm,各区域高度如表3所示。

平台还需要考虑以下问题:1) 各操作边预留100 mm伸脚空间,平台面板的厚度取100 mm;2) 平台表面需留缝隙以便铁屑下漏回收;3) 作业面能方便地变换铸件位置;4) 平台的表面须平整、稳定。为了满足上述4个要求,平台的表面四周采用宽100 mm的铁板,中心空的部位采用固定的ϕ40圆钢,如图9所示。

表 3 工作平台高度及操作区高度Table 3 The platform height and operating area heightmm

图 9 工作平台尺寸图Figure 9 The size diagram of the working platform

3 座椅设计

工作台第1作业区工作平台表面以上150 mm和第2作业区工作平台表面以上300 mm不宜采用立姿工作,但这些较低的位置也有铸件部位需要局部打磨或者用小打磨机及小磨头精磨。这些部位采用坐姿更合适,本文设计了与工作平台配套使用的椅子。

A1/B1区域由于站立面较高,此区域仅采用立姿进行打磨。正常坐姿时上臂自然下垂,肘弯曲成90°,前臂与需打磨的工作面最上端相平即为舒适的姿势[15]。将第2作业区的B2/B3区在0~300 mm高度分为0~150 mm段(下部)和150~300 mm段(上部),分别配置座椅。经计算得出各区域所需座椅的尺寸如表4所示。

正常男性鞋子长度为240~270 mm,在B2、B3区采用坐姿时,为使工人双腿能舒适地自然下垂,需从2个方面对平台进一步完善。具体措施如下。1) 将B2、B3区对应的平台支撑墙体(图10阴影部分)的一部分后移,虚线部位即为改进后留出的空间;2)B2和B3站立区域两侧留出容脚空间,具体尺寸如图10所示。

表 4 椅子高度表Table 4 The chair height

图 10 工作平台底面布局Figure 10 The bottom layout of the work Platform

4 方案验证

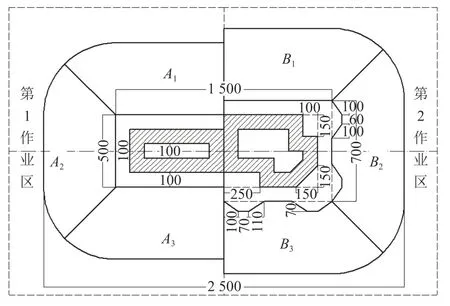

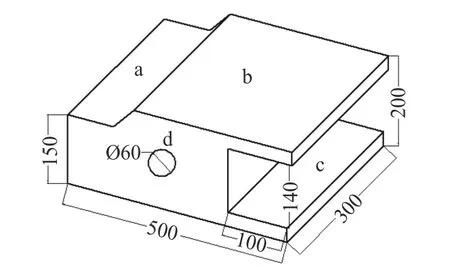

通过Rhino 6.0建立工作平台三维模型,并将其导入Jack 8.2软件进行改善后的作业姿势验证,模型如图11所示。由于涉及单位隐私,且单个产品也无法集中所有特征,在验证时本文虚拟了1个能概括地示意所有需要操作的产品模型,模型如图12所示。操作人员选择中国男性P50,作业工具根据实际产品尺寸建模。小磨头与小砂轮机在外形和操作方面类似,在验证时将这2种工具视作1种。

选择在A3区验证大砂轮机立姿打磨产品a面(高度150 mm)、b面(高度200 mm)的作业姿势;在A3区和B2区验证大砂轮机坐姿打磨产品c面(高度30 mm)的作业姿势,在A3区和B2区验证小磨头坐姿打磨c面、d面(高度180 mm)的作业姿势。

验证结果如下。1)立姿手持大砂轮机作业时,约80%的姿势编码为2121或2122(AC2),20%辅助姿势为1121(AC1);2)坐姿手持大砂轮机作业时,约85%的姿势编码为2111(AC2),15%为1111(AC1);3)使用小型机械作业时,约80%的姿势编码为1111(AC1),剩余20%为2111(AC2)。

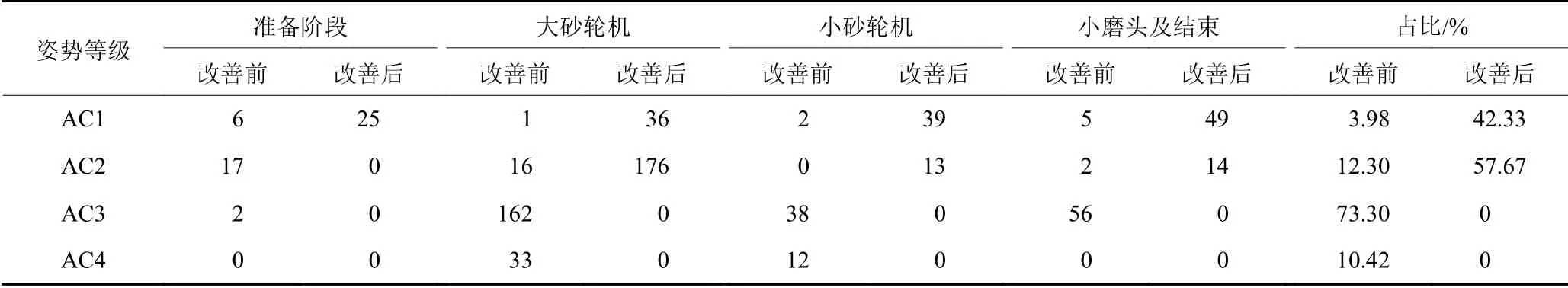

结合第1节视频分析中具体的打磨对象,每个产品分析1次打磨过程,分阶段统计分析,改善前后各阶段的姿势分布如表5所示。改善前,引起明显劳累的AC3和明显引起高度劳累的AC4级的姿势合计占83.72%;改善后,正常的AC1级姿势占42.33%,引起劳累的AC2级姿势占57.67%,消除了AC3和AC4级姿势。

图 11 模型展示Figure 11 Model display

图 12 虚拟产品尺寸示意图Figure 12 The size diagram of the virtual product

表 5 打磨作业分阶段姿势统计表Table 5 The phased postures of grinding operation

5 结束语

生产实践中很多习以为常的操作习惯、方法都存在很强的姿势负荷。本文运用OWAS分析了打磨作业的姿势负荷,并设计了适用于打磨工人的工作平台。该工作平台使原占比83.72%的AC3、AC4级姿势降低至0,大幅改善铸造工人的姿势负荷,这对生产实践有积极的意义。