道岔区聚氨酯固化道床浇注设备的研究

张锐

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

聚氨酯固化道床是一种不同于有砟道床和无砟道床的新型道床结构。它是在已经达到稳定的新铺碎石道床内灌注液态的聚氨酯材料,将碎石道砟之间的空隙挤满,经膨化固结后形成的一种弹性整体结构[1]。聚氨酯固化道床结合了有砟轨道的弹性好、可维修性好和无砟轨道整体性好、残余累积变形缓慢等优点,同时具备减振降噪功能,可解决目前有砟轨道桥隧地段养护维修难度大和无砟轨道弹性差、噪声大等问题[2-3]。

1 聚氨酯固化道床浇注施工存在的问题

目前国内现有的聚氨酯固化道床浇注设备都是为正线设计,皆为大型设备,运输、使用较为复杂,在道岔区等轨道结构形式较为复杂地段无法进行道床浇注作业[4]。这就需要研发一套能够在该区段进行道床浇注的小型设备。该设备应具有操作方便、集成小型化、高效率、自走行等功能。

聚氨酯固化道床浇注时聚氨酯材料发生反应产生的膨胀力不对称,会导致两侧轨道高程不一致[5]。因此需要设计一套双枪头浇注设备,两枪头同时在轨道两侧对称位置进行浇注作业,保证轨道受力均匀。为控制聚氨酯浇注施工中轨道变形量,需要对道床施加向下的压力[6]。为此需设计能够实时监测压力的道床自动保压装置。

2 道岔区聚氨酯固化道床浇注设备的设计

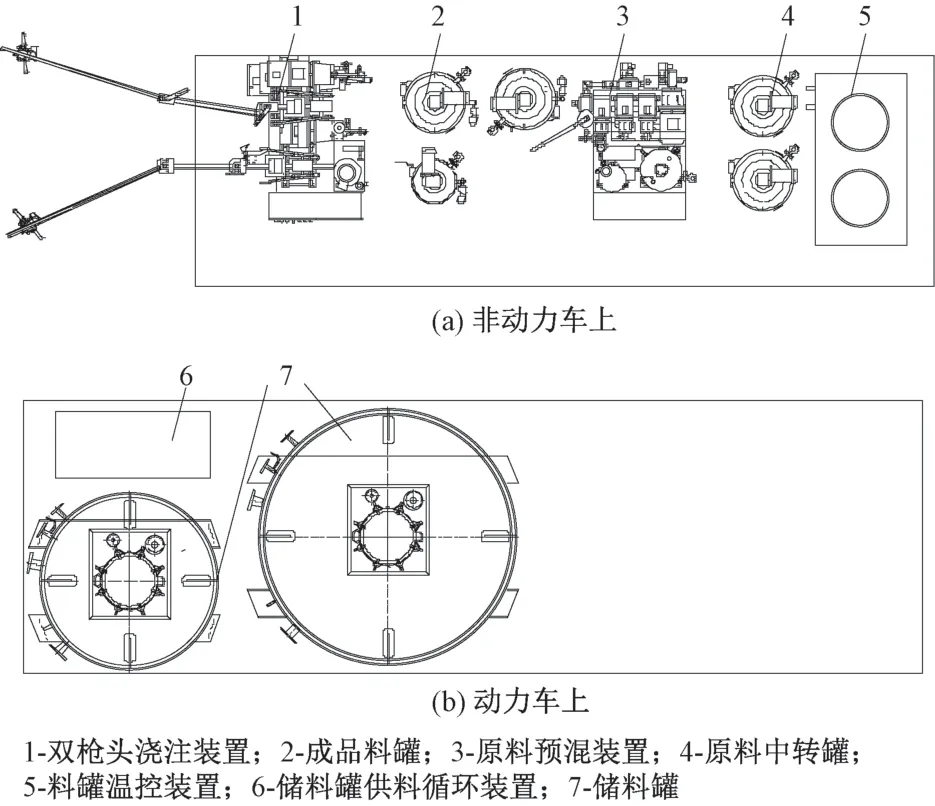

道岔区聚氨酯固化道床浇注设备主要包括浇注系统和走行系统2 部分。浇注系统由双枪头浇注装置、成品料罐、原料预混装置、原料中转罐、料罐温控装置、储料罐供料循环装置、储料罐等组成。走行系统由动力车、非动力车、道床保压装置、轮对弹性悬挂装置、液压装置、发电机组等组成。浇注设备整体布局见图1。

图1 浇注设备整体布局

2.1 浇注系统的设计

浇注系统放置在走行系统的2 台平车上,如图2所示。浇注系统中设计了原料预混装置、料罐温控装置等,保障原料在进入浇注枪头之前,能够达到最佳状态。

2.1.1 双枪头浇注装置

图2 浇注系统布局

由于道岔区结构复杂、轨枕长度不一,为防止单点浇注时轨枕翘曲从而导致轨道扭曲变形,设计了2 个浇注枪头,可同时浇注,也可独立浇注。浇注枪头吊挂在平衡器上,可以调整吊挂的高度;平衡器安装在伸缩旋转臂的滑轨上,可调整浇注枪头的前后位置。伸缩旋转臂有转动关节,转动关节处安装可调阻尼装置,伸缩旋转臂能够伸出集装箱外。工作时可手动操作枪头自由移动,不工作时浇注枪头和伸缩旋转臂可收回集装箱内,见图3。

图3 双枪头浇注装置

2.1.2 原料预混装置

原料在进入浇注枪头之前,需要与催化剂按比例输入静态混合器中,经初步混合后再输送到原料预混罐中,经过高转速五轴星型搅拌器搅拌,达到均匀混合状态。预混装置工作原理如图4所示。

图4 预混装置工作原理

2.1.3 料罐温控装置

成品料罐、原料预混罐、原料中转罐均具有温控能力,通过这三级料罐的连续温度控制,能够保证原料在浇注之前达到预设温度[7]。料罐温控装置由料罐内壁外侧的注水层和冷热一体机组组成,冷热一体机组将达到设定温度的水输送到料罐注水层内,从而对原料进行温度控制,保证原料温度达到预设值。

2.2 走行系统的设计

走行系统中使用的平车(包括非动力车和动力车)主要适用于中国普速铁路、高速铁路、重载铁路的有砟区段聚氨酯固化道床施工,车辆最高运行速度10 km/h,作业走行速度1.8 km/h。非动力车主要由车架、辅助电气系统、制动系统等组成。动力车主要由车架、动力系统、电传动系统、电气牵引控制系统等组成,可双向行驶。

2.2.1 道床保压装置的设计

根据聚氨酯固化道床膨胀力试验结果[8],道床未固化前,轨枕支点载荷传递距离为相邻两根轨枕,如图5 所示。当车轮在0 号轨枕正上方并将其作为支点时,0 号轨枕所分配载荷约为总重量的40%,1 号轨枕为20%,2 号轨枕为10%。为保障聚氨酯固化道床浇注时对每根轨枕保持向下的压力,现利用施工装置自重(约280 kN)作为反压设计实时保压装置,确保每根轨枕受到的压力至少为30 kN[9]。

图5 支点载荷示意

在非动力车底部设计3组保压轮对。轮对由液压油缸带动,分别对车体下方的钢轨施加压力,每组压力在0~50 kN 可调,3 组保压轮对保压力最大为150 kN。保压轮对位置如图6所示。

图6 保压轮对位置

保压装置将同步液压升降系统、计算机PLC 信号处理系统、位移监控、设备负载监控等融合为一体,将位移传感器和压力传感器采集的钢轨顶升高度信号和油缸反压负载信号通过PLC 信号处理系统进行处理和分析,根据输出结果控制电磁阀的快速开启与闭合,从而完成3组液压油缸的同步顶升和下降作业,保证3组保压轮对对轨道输出相同压力。

2.2.2 轮对弹性悬挂装置的设计

走行系统的设计要考虑道岔区通过能力,作业车轮踏面采用标准LM 型踏面。轴箱采用导框式,设有磨耗板,外置于轮对两端。车架与轴箱采用弹性悬挂方式连接,走行系统的横移量可保证整车在小半径曲线段及道岔区的通过能力。这种弹性悬挂装置(图7)结构简单、安全可靠。

图7 轮对弹性悬挂装置

3 结语

针对道岔区轨道形式复杂多变的情况,设计了一种专门用于道岔区聚氨酯固化道床浇注的施工设备。浇注系统中采用双枪头浇注装置,同时在轨道两侧对称位置进行聚氨酯浇注作业,保证轨道受力均匀。走行系统中设计了能够实时监测压力的道床保压装置,控制浇注施工中轨道变形量。轴箱外置于轮对两端,车架与轴箱采用弹性悬挂方式连接,保证整车在小半径曲线段及道岔区的通过能力。与现有设备相比,道岔区浇注设备具有操作方便、小型化、高效率、自走行、自带保压等功能,提高了道岔区聚氨酯固化道床浇注施工效率,保障了施工质量。