基于微型涡喷发动机的轴对称矢量喷管特性

樊开岗,陈 鑫,董立伟,张威江

(1.空军工程大学航空工程学院, 西安, 710038; 2.北京航空工程技术研究中心,北京, 100076)

矢量喷管是实现发动机推力矢量技术的关键,原理上可分为机械调节式、等离子体射流调节式、气动射流调节式等,其中机械调节式矢量喷管(Technical of Vector-nozzle, TVC)技术最成熟,应用最广泛,主要包括:二元矢量喷管、轴对称矢量喷管、三轴承偏转喷管等几种。

轴对称矢量喷管(Axial-Symmetric Vectoring Exhaust Nozzle,AVEN)是在收敛-扩张型喷管基础上,通过液压作动筒等使收敛及扩散段在全周向偏转一定角度,实现俯仰、偏航、滚转。20世纪80年代,GE公司研制其第一款轴对称矢量喷管,并安装在F110-GE-100发动机上,同时,P&W公司研制P/YBBN[1-2]喷管,安装在F100-PW-229发动机上。两型喷管都先后经过地面冷态模拟、热态台架、高空和野外试车台架部件级及系统实验,均参与到美国空军F-16 MATV[3-4](Multi-Axis Thrust Vectoring)多轴推力矢量计划和F-15 S/MTD(STOL/Maneuvering Technology Demonstrator)短距起降/机动性技术验证机测试、F-15 ACTIVE[5-6](Advanced Control Technology for Integrated Vehicles)集成飞行器先进控制技术验证机的飞行测试,两型喷管原理相同,在结构与技术指标上有一定差异,GE公司的喷管最大偏转角17°,最大偏转速率60°/s;P&W公司P/YBBN喷管最大偏转角20°,最大偏转速率45°/s。P/YBBN喷管为俯仰/偏航平衡梁喷管,收敛段部分作动装置为空气作动系统,二者都提升了大迎角高机动稳定性。此外,欧洲英、德、意、西联合研制的EJ200发动机的轴对称矢量喷管由西班牙涡轮发动机工业公司研制[7],该矢量喷管设计新颖,最大偏转速率可达110°/s。俄罗斯80年代开始进行推力矢量技术的相关研究,并在苏-27平台上进行了二元矢量喷管和轴对称矢量喷管的性能对比工作,比较后认为轴对称矢量喷管更有希望[8]。轴对称矢量喷管优点十分明显,但其红外隐身性能较弱,随着发动机冷却技术的进步,新型轴对称矢量喷管红外隐身性已取得突破[9]。

近年来,我国在发动机推力矢量领域开展了大量研究,取得了一些研究成果:北京航空航天大学金捷等[10]利用缩比模型对轴对称矢量喷管不同落压比条件下喷管内流特性和壁面静压分布进行试验研究,发现落压比低于气体完全膨胀落压比会使管内流出现斜激波及分离区;西北工业大学马会民等利用数值模拟研究了轴对称矢量喷管的分离流动对矢量推进性能的影响[11];北京航空航天大学邵万仁采用数值模拟的方法对轴对称矢量喷管内流特性进行了相关研究[12]。以上研究主要是对收敛扩张型喷管进行研究,缺乏针对性的实验验证。李颖杰等以微型航空发动机推力矢量系统为研究对象对先进战机缩比验证机的推力矢量系统进行了建模与控制研究[13]。本文以德国Jet Cat公司生产P550-PRO型微型涡喷发动机设计状态参数为依据,采用FLUENT对收敛型轴对称矢量喷管进行CFD数值仿真研究,研究了不同矢量偏转角条件下流场特征和推力特性,分析了矢量偏转角对各参数的影响情况,并以该微型涡喷发动机为平台进行实验验证。

1 矢量喷管气动型面设计

设计微型涡喷发动机收敛型轴对称矢量喷管时需考虑几何匹配和性能匹配。为保证喷管推力、流通能力满足性能要求,需从以下两方面开展工作:

1)矢量喷管参数化建模及仿真:提取矢量喷管几何型面的关键几何参数,基于CFD数值仿真,研究不同几何构型、典型工况下,喷管的流场特性及推力性能,获取喷管关键气动几何参数的影响规律。在几何尺寸的约束下,找到最优的流动损失小、推力系数大的模型。

2)矢量喷管流通能力的修正:在获得喷管最优几何构型的基础上,比较设计喷管与原装喷管的流通能力,并反复迭代,使设计喷管与原装喷管流通能力一致。

最终设计轴对称矢量喷管几何构型共5套,如图1所示,出于实际考虑,本文设计加工收敛型轴对称矢量喷管,涵盖喷管出口几何偏转角δ:0°、5°、10°、15°、20°。

图1 轴对称矢量喷管几何构型

2 矢量喷管推力矢量特性数值仿真

2.1 CFD数值仿真方法

本文所研究的喷管内流动特性是燃气在三维范围内黏性可压缩湍流运动,忽略重力效应、热辐射和化学反应,因此对Navier-Stokes(N-S)方程进行雷诺平均化,并作为控制方程。

本文使用SSTk-ω模型进行计算,西北工业大学刘刚[14]、史经纬[15]分别使用SSTk-ω模型进行了推力矢量喷管的研究,验证了该湍流模型的精确性,其k、ω方程如下:

(1)

(2)

本文对轴对称矢量喷管进行三维数值模拟计算,由ICEM进行结构化网格划分,计算域网格如图2所示,喷管出口远场均为圆柱形,其延喷管出口轴线距离为15倍喷管直径,向周向延伸10倍喷管直径距离,在喷管壁面处及出口位置进行加密处理,总体上网格数量低于200万,网格质量较高可保证计算准确性。

图2 轴对称矢量喷管网格全局图

根据P550-PRO型微型涡喷发动机的技术说明书,设置模型边界条件具体数值为喷管入口总温1 100 K,总压为1.56×105Pa,喷管出口截面背压为1.01×105Pa,外部远场静压为1.01×105Pa,总温固定为300 K,自由来流0.05Ma。

2.2 性能参数计算

对于发动机推力计算,本文采用动量定理求推力。轴向力Fx为压差力Fxp与动量力Fxm之和:

(3)

同理喷管出口垂直方向Fy、周向Fz分别为:

(4)

(5)

总推力F为:

(6)

推力系数Cfg为喷管实际推力值与等熵完全膨胀流动理想推力Fi的比值:

Cfg=F/Fi

(7)

2.3 轴对称矢量喷管流场特征分析

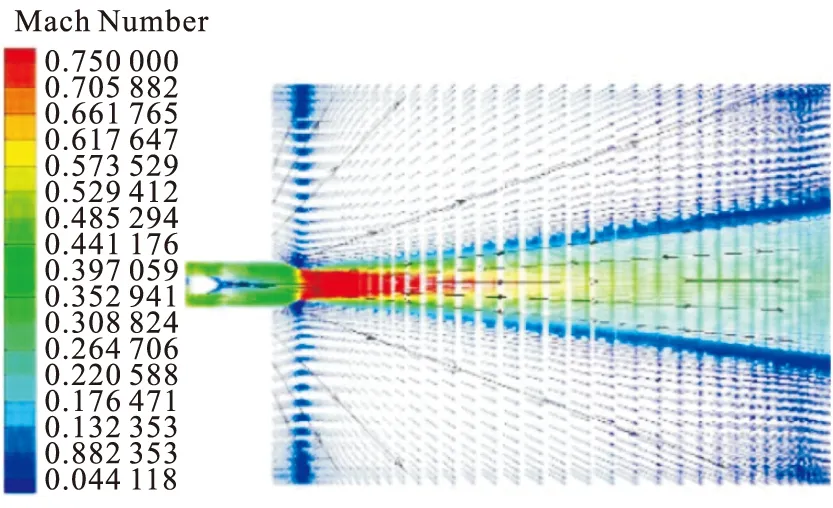

图3~4为轴对称矢量喷管在喷管出口几何偏转角δ为0°状态下对称面速度矢量及流线图、总压云图。由喷管对称面的总压云图可知,燃气流经尾锥进入喷管时,由于通道面积突然变大,致使尾锥后部产生了低压回流区,流速降低,尾锥周向外部燃气流绕过这个低压回流区后与喷管中部燃气流进行混合,沿喷管轴向运动过程中,流速逐渐升高。气流通过喷管收敛段时,速度逐渐增加,密度、压力、温度逐渐减小,在喷管出口截面速度达到最大值(小于当地声速),其速度最大值由喷管进出口压比和气体总温决定,由于喷管进出口压比较小,处于亚临界状态。由速度矢量、流线等分布可知,在δ为0°状态下燃气流在喷管内保持良好的流动对称性,在喷管出口壁面没有发生气体流动分离现象。

图3 0°偏转角轴对称矢量喷管的速度矢量及流线图

图4 0°偏转角轴对称矢量喷管的总压云图

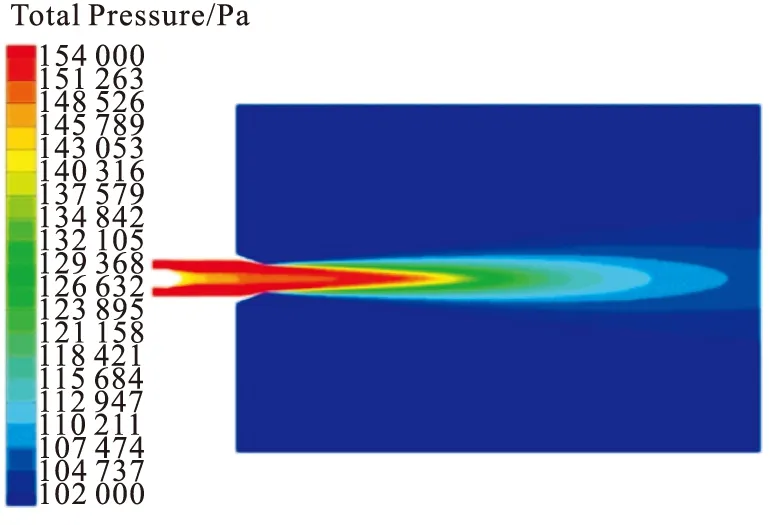

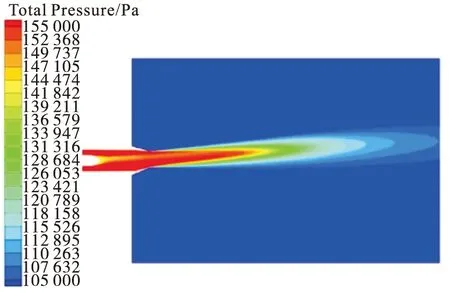

图5~7为轴对称矢量喷管δ为5°状态下对称面速度矢量及流线图、总压云图和喷管出口截面总压云图。与δ为0°时流场特征图相比,可明显看出喷管内流动对称性被打破,燃气流流线向喷管偏转方向倾斜。与0°偏转角时相似,燃气流在尾锥后部产生了低压回流区,不过此低压回流区由于喷管存在矢量角也向上偏转,并且该低压区域范围变小,这是由于气流偏转后尾锥周向外部燃气流与喷管中部燃气流混合程度增强,由喷管出口截面总压云图可知,压力分界为3层,由于几何矢量角的存在导致在出口截面总压分布不再对称,上部出现一个左右对称的低压区。燃气沿喷管轴向流动过程中逐渐膨胀加速,速度最大值依旧在喷管出口处。轴对称矢量喷管在δ为10°、15°及20°偏转角状态与5°偏转角流场特征相似,尾锥后部低压回流区及周向外部燃气流与喷管中部燃气流混合现象依旧存在,不同点在于燃气流流线倾斜角度更大。同样燃气沿喷管轴向加速,速度最大值在喷管出口处。相较于5°、10°和15°偏转角状态,20°偏转角状态下尾锥后部产生的低压回流区范围变大,如图8~10,速度矢量及流线图中可以看到尾锥周向外部燃气流与喷管中部燃气流混合现象影响了出口马赫数分布,使其在出口产生一个低马赫数区域。出口截面的低压区域也发生明显变化,原先3层压力分布变为4层压力分布,最内层低压区域范围明显变小,低压区域整体从上向中部移动。同样燃气沿喷管轴向加速运动,速度最大值在喷管出口处。

图5 5°偏转角轴对称矢量喷管的速度矢量及流线图

图6 5°偏转角轴对称矢量喷管的总压云图

图7 5°偏转角轴对称矢量喷管的喷管出口截面总压云图

图8 20°偏转角轴对称矢量喷管的速度矢量及流线图

图9 20°偏转角轴对称矢量喷管的总压云图

图10 20°偏转角轴对称矢量喷管的喷管出口截面总压云图

由仿真结果可知,当喷管存在几何偏角时,由于喷管进出口压比相同,喷管偏转会产生气动矢量角,且气动矢量角会随着喷管偏转角增大而增大。又由于气动矢量角的存在,使得喷管内部流场变化更加复杂,喷管实际出口面积减小,喷管流量减小,流通能力变差[16],喷管向上偏转,导致上下壁面的收敛角改变,流场向喷管几何矢量角方向倾斜,呈现非对称形式,而此时上、下壁面喷管出口处气流流动状态有一定的变化,下壁面相对于上壁面角度增大易发生分离,几何矢量角越大分离也会越严重,流动状态的不一致也使得压力、速度的分布会出现差异。

2.4 对称矢量喷管矢量特性分析

本文在对不同矢量角喷管流场特征进行分析后,对其性能参数进行分析,主要关注的性能参数为发动机总推力F、推力系数Cfg、流量系数Cd、俯仰推力矢量角δp和总压恢复系数σ。

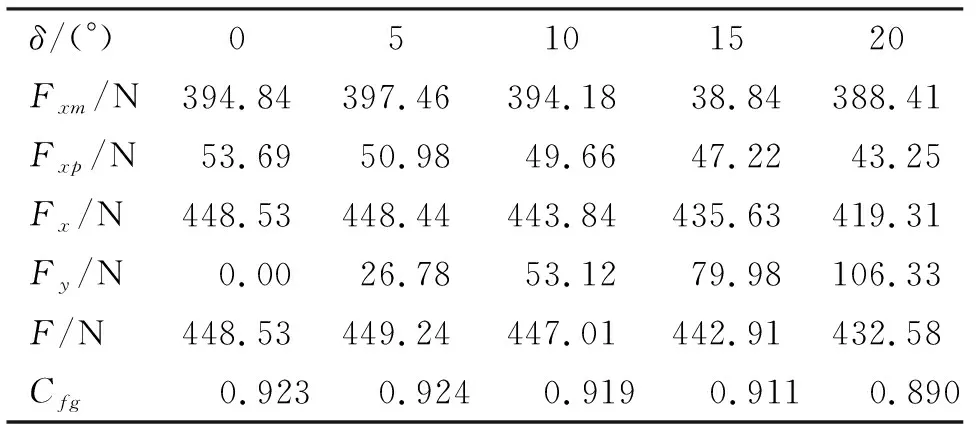

表1为轴对称矢量喷管不同偏转角度下具体发动机推力性能参数,由表1可知,总体上随着喷管偏转角度的增加,压差力Fxp和动量力Fxm都逐渐减小,俯仰推力Fy则从零逐渐增大,总推力F、推力系数Cfg逐渐减小。

表1 轴对称矢量喷管推力性能参数

图11为轴对称喷管轴向推力Fx、总推力F随喷管偏转角变化曲线图,可知随喷管偏转角δ增大,Fx、F并没有单调下降,在0°~5°区间二者会有小幅度的上升,5°~20°区间则会单调下降,并且下降斜率也在逐步变大;此外二者下降幅度不同,Fx从喷管偏转角δ为0°~20°,推力值下降29.22 N,幅度达到6.51%,而同等情况下推力值F下降15.95 N,幅度为3.56%,下降值仅为Fx的一半,即说明推力矢量的获得不会对推力有过多损失。

图11 轴向推力、总推力随喷管偏转角变化曲线

图12为轴对称喷管推力系数Cfg随喷管偏转角变化曲线图,可知喷管在亚临界条件下其推力系数均低于0.925,且随偏转角δ增大推力系数也是先有小幅度上升,而后单调下降。δ=20°时,推力系数降幅为3.55%。

图12 推力系数随喷管偏转角变化曲线

表2 轴对称矢量喷管其它性能参数

图13为轴对称喷管流量系数Cd随喷管偏转角变化的曲线图,可知在0°~5°区间由于流量的小幅度上升,流量系数相对也有小幅度上升,而后则单调下降,偏转角0°~20°,流量系数降幅为3.15%。流量的减小主要是由于气动矢量角的存在,使得喷管实际出口面积减小,进出口压比条件不变,而出口面积减小使得喷管流量减小,流通能力变差。

图13 流量系数随喷管偏转角变化曲线

图14~15为轴对称喷管俯仰推力Fy、俯仰推力矢量角δp随喷管偏转角变化曲线图,可知俯仰推力Fy、俯仰推力矢量角δp与喷管偏转角δ基本呈线性关系变化,根据最小二乘法对俯仰推力矢量角δp与喷管偏转角δ关系进行线性拟合,得其拟合线性方程为y=0.706x-0.063。

图14 俯仰推力与喷管偏转角关系

图15 俯仰推力矢量角随喷管偏转角变化曲线

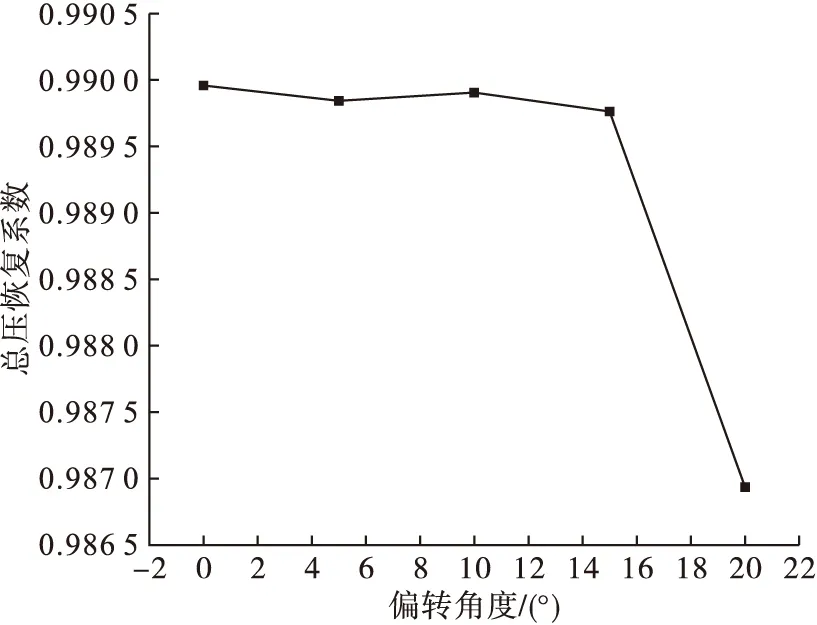

图16为轴对称喷管总压恢复系数σ随喷管偏转角δ变化曲线图,可知在0°~15°区间喷管出口总压变化很小,即使偏转角到15°,总压也只减少34.07 Pa,而15°~20°区间,总压骤减了495.47 Pa,致使总压恢复系数在20°时骤减,而即使骤减也只减小了0.343%,降幅很小。分析骤减的原因为偏转角20°时,喷管中部燃气流混合现象影响了喷管出口马赫数分布,使其在出口产生一个低马赫数区域,损失增大。

图16 总压恢复系数随矢量偏转角变化曲线

3 轴对称矢量喷管综合特性实验

3.1 实验系统介绍

本实验所用发动机最大推力550 N,转速26 000~83 000 r/min,采用装有盒式六分量天平的微型涡喷发动机综合特性实验台架测量发动机的矢量推力,如图17所示。

图17 微型涡喷发动机综合特性实验台架

出于对微型涡喷发动机安全性、实用性及使用寿命考虑,试车实验时转速达到相应工况后会短暂持续一段时间,本次实验分别对发动机转速n为nidle、40%nmax、50%nmax、60%nmax及70%nmax以及相应转速下5种不同矢量角轴对称喷管进行研究。

3.2 实验结果及数据分析

3.2.1 发动机原型喷管实验数据分析

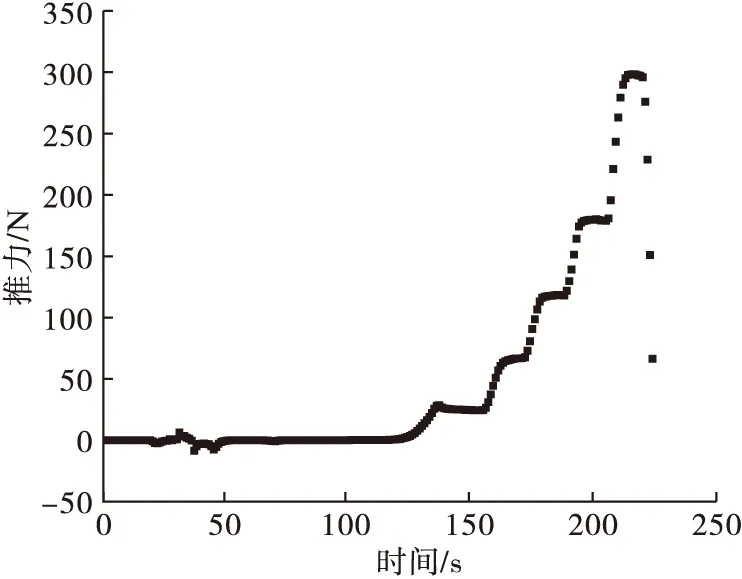

对发动机原型喷管进行实验测得的数据见图18和表3。由图18和表3可知,发动机推力随转速提高而相应增大。

图18 发动机原型喷管推力时间散点图

表3 发动机原型喷管试车数据

3.2.2 轴对称矢量喷管实验及结果分析

将设计好的轴对称矢量喷管模型选择钛合金材料进行加工,加工完成的喷管如图19所示。发动机原型喷管测试实验结束后依次安装偏转角δ为5°、10°、15°、20°的几何矢量角轴对称矢量喷管进行实验。不同矢量角下的推力时间曲线见图20。

图19 5种偏转角的轴对称喷管实物

图20 不同矢量角下的轴对称矢量喷管推力时间曲线

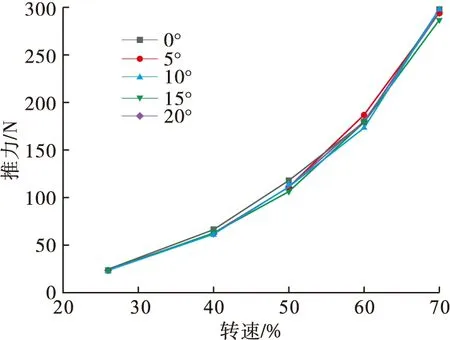

由图20可知,不同矢量角轴对称喷管转速推力曲线变化趋势保持高度一致,表4为安装各矢量喷管后发动机在典型工况下的推力数值,由图21可知,相同工况不同矢量角下推力数值存在差异,但差异不大,即喷管内燃气处于亚临界条件时,矢量角大小不会对推力值产生明显影响。

图21 不同矢量角下轴对称矢量喷管转速-推力曲线图

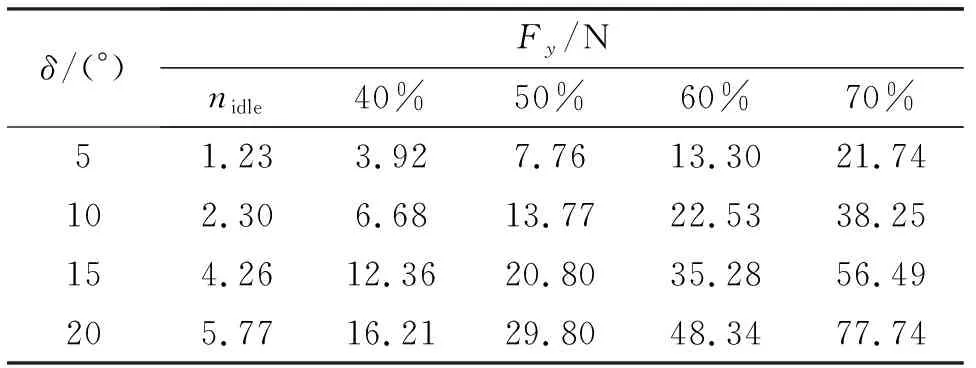

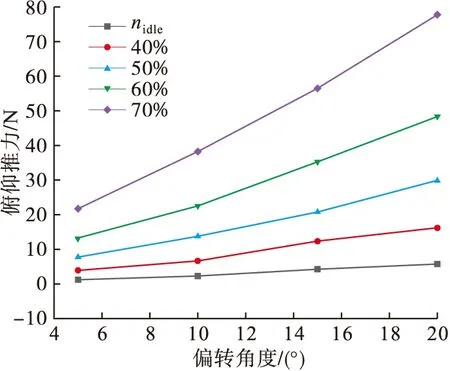

表5是各矢量喷管各工况下俯仰推力Fy的具体数值,可知相同工况转速下俯仰推力Fy随着喷管矢量角δ的增加而增加,由图22可知,推力增加速率即曲线斜率也随矢量角δ增加而逐渐增大,以70%转速为例,偏转角δ由5°增加至10°时,俯仰推力Fy增加16.51 N,偏转角δ由15°增加至20°时,俯仰推力Fy增加21.25 N。

表5 轴对称矢量喷管试车数据(Fy)

图22 不同矢量角的轴对称矢量喷管俯仰推力曲线图

图23为俯仰推力矢量角δp与喷管偏转角度δ的关系图。由图23可知,所有喷管实际推力矢量角均小于其几何矢量角,且具有明显的线性关系。实际推力矢量角均小于其几何矢量角是由于喷管下壁面附近气体受到下壁面阻碍使气压较高,流速较缓,发生分离现象,且几何矢量角越大分离也会越严重,实际推力矢量角与几何矢量角相差越大。对n为40%nmax、50%nmax、60%nmax、70%nmax工况下的俯仰推力矢量角δp与喷管偏转角度δ的数据进行线性拟合,得其拟合线性方程为y=0.763 4x-0.088 22。

图23 轴对称矢量喷管俯仰推力矢量角与喷管偏转角度关系图

对于本次实验,该方程能在一定误差范围内表示出δp与喷管偏转角度δ的关系。图24为俯仰推力Fy与喷管偏转角度δ关系图。由图24可知,不同转速工况下,俯仰推力Fy与喷管偏转角度均存在良好的线性关系。

图24 轴对称矢量喷管俯仰推力与偏转角度关系图

4 结论

本文以微型涡喷发动机为平台,对收敛型轴对称矢量喷管的俯仰推力矢量角特性、推力特性等进行了数值模拟和实验验证,得出了以下结论:

1)轴对称矢量喷管的喷管偏转角度δ在0°到20°之间,微型涡喷发动机喷管内燃气处于亚临界条件时,矢量角大小不会对总推力值产生明显影响,总推力损失较少。

2)轴对称矢量喷管产生的俯仰推力Fy、俯仰推力矢量角δp与喷管偏转角度δ具有良好的线性关系,俯仰推力Fy、俯仰推力矢量角δp随着喷管偏转角度δ的增加而线性增加,不同发动机转速工况下俯仰推力矢量角与喷管偏转角度δ关系可近似满足方程:y=0.763 4x-0.088 22;

3)轴对称矢量喷管俯仰推力矢量角δp均小于其喷管偏转角度δ,俯仰推力矢量角δp与喷管偏转角度δ的差值会随着几何矢量角的增大而增大。