基于6σ方法的铝合金车轮径向疲劳寿命可靠性分析

吕 磊,何 钢

(河海大学机电工程学院,江苏 常州 213022)

车轮是行驶系统的重要组成部件,它对汽车的行驶安全有着至关重要的影响。据统计,80%以上的车轮破坏属于疲劳破坏[1],对乘用车上人员的生命安全构成巨大威胁,因此对乘用车铝合金车轮在使用之前进行疲劳和可靠性分析显得至关重要。

多年来,在铝合金车轮的疲劳与可靠性研究方面国内外学者做了很多工作。Stearns等[2]用有限元法进行了铝合金车轮的径向疲劳模拟试验,建立了有效的力学模型,求出了车轮的应力应变分布;宋桂秋等[3]考虑了轮胎的试验气压对车轮的影响,通过ANSYS Workbench平台对车轮进行径向疲劳分析,提供了一种快捷且可靠的分析方法;谢然等[4]将6σ优化设计方法运用到汽车车身轻量化设计上,在满足可靠性要求的基础上,大幅降低了车身质量。

本文为分析以铝合金车轮径向疲劳寿命和自重为优化目标优化前、后的车轮可靠性,建立了铝合金车轮参数化模型,分别对其进行静力学分析和径向疲劳分析,通过多目标优化对车轮的径向疲劳寿命和自重进行优化,运用6σ方法对优化前后的结果进行可靠性分析,分析结果表明,优化后的车轮可靠性更高。

1 铝合金车轮静力学分析

1.1 铝合金车轮有限元模型

本文的研究对象为深槽铝合金车轮,依据国家标准GB/T 3487—2015《乘用车轮辋规格系列》[5],选择5°深槽轮辋中的J型轮廓形式,具体规格为18×7.5J,偏距为21.6 mm,设置螺栓孔的节圆直径PCD值为100 mm,共计5个M16螺栓孔。车轮采用参数化建模,有利于分析车轮结构参数对车轮整体性能的影响。铝合金车轮重要参数如图1及表1所示,图中D1为胎环宽度,D2为胎座直径,D3为偏距,D4为螺栓孔节圆直径,D5为螺栓孔直径,D6为中心孔直径,D7为胎座宽度。

图1 铝合金车轮示意图

表1 铝合金车轮重要参数 mm

铝合金车轮的材料为A356,国内牌号为ZL101,材料的弹性模量为7.1×104MPa,密度为2 700 kg/m3,泊松比为0.3,许用应力为240 MPa。采用四面体十节点单元对铝合金车轮进行网格划分,网格大小设置为10 mm,共有146 049个单元,424 998个节点,网格质量均大于0.7,划分好网格的有限元模型如图2所示。

图2 铝合金车轮有限元模型

1.2 边界条件施加

GB/T 5334—2005《乘用车车轮性能要求和试验方法》[6]中详细叙述了动态径向疲劳试验的试验方法和要求,径向疲劳试验示意图如图3所示。

图3 径向疲劳试验示意图

在动态径向疲劳试验中,转鼓带动车轮旋转,车轮受到胎压和一个恒定载荷的作用,恒定载荷的加载方向垂直于转鼓表面,与车轮和转鼓的中心连线在径向上一致,值得注意的是实际情况下车轮只有与转鼓接触的部位受力,径向载荷是轮胎通过胎圈座施加到车轮上的,载荷作用的部位是角度θ0为30°~40°所对应的胎圈座[7],径向力分布近似服从余弦函数分布,力的大小为从中间向两边按余弦规律减小。本文将车轮划分为12等份,一份的圆心角为30°,即θ0为30°,这样设定θ0既在合理范围之内,也便于计算。具体的径向载荷分布如图4所示。

图4 径向载荷分布图

铝合金车轮试验的径向载荷[8]Fr由下式求得:

Fr=FvK

(1)

式中:Fv为汽车制造厂规定的车轮上的最大垂直静载荷或车轮的额定载荷,本文取4 900 N;K为强化试验系数,本文取2.25。由此求得Fr为11 025 N。

车轮径向分布力wr与最大径向分布力w0间的关系为:

(2)

对式(2)进行积分得:

(3)

式中:W为径向合力;b为车轮两侧胎圈座受力宽度总和;rb为胎圈座半径;θ为车轮的圆心角。式(3)经整理得到:

(4)

径向合力W与径向试验载荷Fr的关系为:

(5)

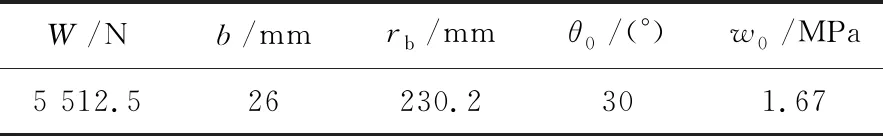

车轮径向疲劳分析所涉及数据见表2。

表2 车轮径向疲劳分析相关数据

将螺栓孔内表面作为固定约束,试验轮胎胎压设定为0.45 MPa,径向载荷沿胎圈座周向均匀分布,采用12个载荷步序列模拟车轮一个载荷循环过程的受力状态,其中单个载荷步的边界条件如图5所示。

图5 径向疲劳分析边界条件

1.3 静力学结果分析

通过Workbench求得铝合金车轮的等效变形、等效应变和等效应力云图,如图6所示,由图可以看出,车轮在受到12个载荷步序列循环加载下,胎圈座及附近轮辋变形量最大,中心孔附近变形较小,应力与应变情况相似,轮辋及附近轮辐应力和应变最大,而在螺栓孔和中心孔附近应力和应变最小。

图6 动态径向疲劳试验静力学分析结果

2 铝合金车轮疲劳分析

2.1 应力疲劳分析理论

铝合金车轮的疲劳为高周疲劳,应采用应力疲劳分析方法。标准的应力疲劳分析过程需要通过实验获得材料的S-N曲线,nCode软件中的材料S-N曲线如图7所示,其中b1为第一疲劳强度指数;b2为第二疲劳强度指数;SRI1为应力范围截距;UTS为材料疲劳极限强度;RR为应力比;NC1为过渡寿命,对应纵坐标Δσ=SRI1(Nf)b1,Nf为疲劳失效循环次数;NFC为疲劳极限寿命。

图7 标准S-N曲线示意图

根据理论推导,S-N曲线到NC1点就停止延伸,NC1点对应的S-N曲线上点的纵坐标值为材料的极限应力幅Δσ,当工件受的应力小于Δσ时,就理解为近似无损伤。但是在实际生产中,即使工件所受的应力小于Δσ,工件仍受到损伤,只是损伤量较小,因此nCode在标准的S-N曲线中加上了b2段,且b2下降的速率变小,使加上b2段后的S-N曲线更贴近实际。

2.2 载荷谱及材料设置

铝合金车轮的径向疲劳分析使用nCode的S-NTimeStep模块,所受的径向力的载荷历程由静力学分析中设置的12个载荷步构成,每一个载荷步代表着径向载荷完整施加到每一等份车轮的时间历程,其中0~1 s时径向载荷对车轮的第一等份从0加载到1.67 MPa,1~2 s时又从1.67 MPa降回到0,同时在1~2 s中径向载荷对车轮的第二等份从0加载到1.67 MPa,依次循环加载,12个载荷步加载完成即径向载荷正好加载一圈,如图8所示。

图8 径向疲劳分析载荷历程

材料的疲劳极限与试件的疲劳寿命紧密相连,使用nCode进行疲劳分析,所用到的材料必须是软件材料库自带的,铝合金车轮A356的S-N曲线如图9所示。

图9 A356的S-N曲线

2.3 铝合金车轮疲劳分析

在nCode中,车轮径向疲劳分析结果如图10所示,由图可知,车轮两侧的轮辋、辐条和轮辐与轮辋的交界处受到的损伤最大,受损量最大的部位最多运行2.223×106次就会发生疲劳失效,超过了国家标准规定的最少运行5×105次的要求,符合国家标准要求。

图10 车轮径向疲劳寿命云图

3 铝合金车轮多目标优化可靠性分析

3.1 优化目标

设计变量:Di(i=1,2,…,7)

其中l为铝合金车轮的径向疲劳寿命,m为铝合金车轮的质量。

3.2 铝合金车轮的响应面优化

响应面法以实验设计法为基础,在实际生产设计中可与数理统计方法结合使用。本文结合中心复合实验设计方法获取所需的样本点,对每个样本点进行静力学与疲劳分析,建立响应面模型,并采用适合多目标和约束的MOGA(multi-objective genetic algorithm)进行优化求解,MOGA是一种基于Pareto排序的多目标遗传算法[9],具体的响应面优化流程图如图11所示。

图11 响应面优化流程图

铝合金车轮的各结构参数对优化目标的影响程度不同,车轮的径向疲劳寿命和自重对各设计变量的灵敏度如图12所示,可以看出就车轮的径向疲劳寿命而言,对其影响最大的是螺栓孔直径和胎环宽度,螺栓孔直径越大,车轮的径向疲劳寿命越短;胎环宽度越大,车轮的径向疲劳寿命越长。对车轮自重影响最大的设计变量是胎环宽度和胎座直径,车轮的自重随两者的增大而增大。

图12 车轮疲劳寿命和自重对设计变量灵敏度

铝合金车轮经过响应面优化后的结果见表3,由于将车轮自重设为优化目标,因此除中心孔直径和胎座宽度增大之外,其余参数值均比与原始数值小,从而使车轮的径向疲劳寿命大幅增加,且自重相比原车轮降低了1.689 kg。

表3 优化前后结果对照表

3.3 6σ可靠性分析

通过响应面优化获得了满足目标函数的最优解,即铝合金车轮最优结构参数,但是实际生产出的车轮其结构参数具有一定的分散性,为验证响应面优化结果的可靠性,采用6σ可靠性分析方法对优化结果进行评估。

铝合金车轮的几何参数服从正态分布,详见表4。

表4 随机输入变量

Monte-Carlo法为最常用的概率设计方法[10],可以清楚地模拟实际问题的真实行为特征[11]。本文采用拉丁超立方法进行抽样,样本点计算完毕后通过Kriging算法对样本点进行拟合,在极限参数为高维非线性的情况下,使用二项式法插值会因计算误差太大导致错误结果[12],而Kriging模型可以有效地弥补响应面法带来的缺陷,能提供一种精确的插值,并且只用由已知信息构造的估计点附近的部分来拟合未知信息[13],下面是Kriging模型的具体建立方法。

Kriging基本理论如下,由全局模型与局部偏差叠加而成,表示为:

y(x)=f(x)+Z(x)

(6)

式中:y(x)为未知近似模型;f(x)为x的多项式函数;Z(x)为具有均值为零、方差σ2和非零协方差的随机项。

当f(x)全局逼近设计空间时,Z(x)创建局部偏差,以便Kriging模型对N个样本数据点进行插值。Z(x)的协方差矩阵由下式给出:

cov[Z(xi),Z(xj)]=σ2R([r(xi,xj)])

(7)

式中:cov[·]为Z(xi)和Z(xj)之间协方差;R是由r(xi,xj)构成的主对角元素为1、大小为n×n的对称矩阵[14],称为相关系数矩阵;r(xi,xj)是随机变量xi和xj的相关函数。 本文选用高斯相关函数,表示为:

(8)

式中:θk为用于拟合模型的未知参数;M为设计变量的数量,并且是采样点xi和xj的第k个分量。

由此Z(x)可写为:

(9)

式中:λi为权重。

3.4 优化结果可靠性分析

基于Monte-Carlo法对铝合金车轮优化后的结果进行可靠性分析,结果见表5,可以看出,优化后的铝合金车轮的径向疲劳寿命大幅提高,对应的可靠度达到了100%,大大增强了铝合金车轮在实际应用中抵抗不确定因素干扰的能力。此外,优化后的铝合金车轮的自重降低了15%,大幅度降低了产品制造成本,实现了铝合金车轮轻量化的目标。

表5 铝合金车轮优化可靠性分析结果

4 结论

1)基于GB/T 5334—2005规定的工况进行乘用车铝合金车轮径向疲劳试验,并以此作为车轮静力学分析的边界条件和加载依据,分析结果表明,在车轮与地面接触的胎圈座处变形量最大,车轮轮辐的应力较大,也是较易发生失效的部位。

2)以静力学分析的结果作为输入,结合静力学分析中的12个载荷步作为疲劳分析的载荷历程,对铝合金车轮径向疲劳寿命进行分析,结果表明最先失效的部位在铝合金车轮的轮辋和轮辐处,与实际情况一致,验证了该疲劳分析方法的合理性。

3)对铝合金车轮的几何参数进行了优化,使铝合金车轮的质量更轻,抗疲劳性能得到加强,车轮可靠性得到提高。本文的方法也适用于车轮以外其他零部件的优化升级。