热轧超级双相不锈钢管S32750 的工艺实践

高瑞全,律兆忠,刘家泳,陈洪琪

(1. 天津钢管制造有限公司,天津 300301;2. 中国钢结构协会钢管分会,天津 300301)

S32750 是一种典型的第三代超级双相不锈钢,钢中Cr、Mo、N 含量高,适用于石油开采、化工、炼油、真空制盐、烟气脱硫等腐蚀环境更为苛刻的领域。但双相不锈钢的热塑性较差,在热轧过程中容易产生开裂等问题。目前该材质的管材多采用挤压机或穿孔+冷轧工艺生产[1-6]。

本文针对如何用热轧工艺生产大直径超级双相不锈钢管进行了研究。主要研究材料的热加工性能、热穿孔性能、变形分配及固溶处理等问题[7-9]。该研究分两个阶段进行,第一阶段在试验轧管机上进行,第二阶段在大型连轧管机组上进行。

1 试验轧管机上的研究过程及结果

在试验轧管机上主要摸索合适的加热温度、变形制度及可能产生的质量缺陷等问题,积累经验和数据为在连轧管机上试生产做准备。试验工艺流程为:管坯→定心→加热→穿孔→冷却→检验[10-15]。

1.1 管坯规格及化学成分

管坯直径为75 mm,管坯长度为700 mm;毛管规格为Φ82 mm×8.5 mm×1 420~14 800 mm。试验用管坯的化学成分见表1。

1.2 加热设备和制度

加热设备为电阻加热炉。设定管坯出炉温度1 250 ℃,加热时间约3 h。

表1 试验用管坯的化学成分(质量分数) %

1.3 轧管机类型及设定参数

试验轧管机为Φ75 mm 穿孔轧制一体机,主要参数见表2,设定参数见表3。

表2 Φ75 mm 穿孔轧制一体机主要参数

表3 Φ75 mm 穿孔轧制一体机设定参数

1.4 试验中出现的问题及结果

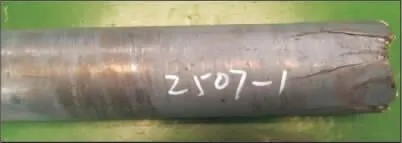

(1) 穿孔毛管的端部出现了不同程度的裂纹,毛管端部裂纹如图1 所示,为解决此问题增加了顶头的预热,也使用钼基顶头并用玻璃粉润滑。经过试验后虽能够减轻裂纹,但不能消除。经分析是由于管坯直径小,端部热量散失快所致,若增大直径或者管坯出炉后快速穿孔,裂纹会减轻或不会发生。

图1 毛管端部裂纹

(2) 个别毛管内表面出现裂纹缺陷,内表面裂纹如图2 所示,缺陷位置在穿孔毛管的头部,约500 mm 长,超声波探伤仪显示没有通波,杂波高。后经分析此处夹杂物较高所致。

图2 内表面裂纹

(3) 导板出现黏钢,如图3 所示。此次试验没有使用导盘,使用了导板,穿孔过后发现导板黏钢,只得进行修磨。

图3 导板黏钢

经过在试验轧管机上的工艺摸索,就出现的几个问题进行了分析,达到了试验目的。毛管经检验,奥氏体与铁素体的两相比例为46%~56%;第一支毛管硬度较高,平均值为25.7 HRC,第二支毛管硬度平均值为22.3 HRC;晶粒度为7.0~7.5级。

第一次试验后,又进行了多次试验,逐步积累了一些数据和经验,决定购买大直径管坯,在大型连轧管机上进行试验。

2 大型连轧管机组上的试生产过程

国内某企业提供的管坯的化学成分符合S32750的规定要求。管坯锻造后剥皮并经过手提式超声波探伤仪探伤合格。因试验需要,生产了两个成品规格的钢管。生产工艺流程为:管坯→定心→加热→穿孔→轧制→定径→离线固溶→检验。

2.1 管坯和钢管规格

2 支管坯直径305 mm,长度2 930 mm,定径后钢管规格分别为Φ273 mm×19 mm×14 600 mm 和Φ282 mm×20 mm×13 500 mm。

2.2 轧管机类型及主要工序设定参数

Φ460 mm PQF 限动芯棒连轧管机组主要由环形加热炉、二辊锥形穿孔机、5 机架三辊连轧管机、10 机架微张力定(减)径机等组成。

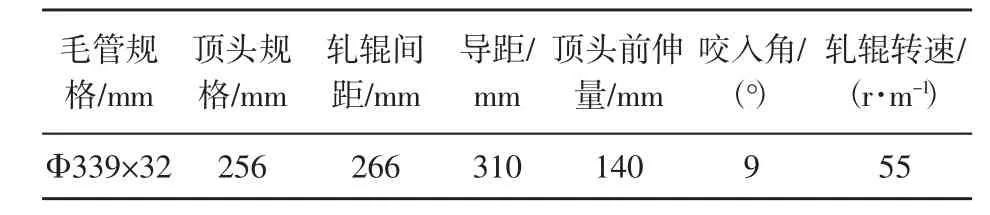

高合金钢的热加工能力差,穿孔机采用合适的加热温度和调整参数,主要控制内表面的裂纹缺陷和折叠缺陷的产生。连轧管机采用小变形、低限动速度的工艺。定径工序主要保证终轧温度不能太低。因产品规格相近,主要工序参数设定变化很小。穿孔机和微张力定(减)径机的设定参数见表4~5。

表4 穿孔机设定参数

表5 微张力定(减)径机设定参数

2.3 钢管固溶

因钢管壁厚较厚,在线冷却效果差,固溶处理采用了离线的方式。固溶炉采用步进式加热炉,出炉后钢管直接浸水。出炉温度为1 080 ℃。钢管经检验,相比例正常,没有发现有害的σ 相。S32750钢管硬度为:23.5,23.9,24.0 HRC。Φ273 mm×19 mm S32750 钢管力学性能指标见表6。

表6 Φ273 mm×19 mm S32750 钢管力学性能指标①

2.4 试验结果

(1) 穿孔机组整体轧制情况正常,毛管有轻微的螺旋印,右导板有轻微的黏钢迹象并且磨损较重;

(2) 连轧管机、微张力定(减)径机的负载正常,芯棒磨损正常;

(3) 钢管几何尺寸符合设计要求,内、外表面质量合格。

3 结 论

通过试验轧管机和大型连轧管机组的工艺实践,积累了一些生产S32750 超级双相不锈钢钢管的数据和经验,为今后使用热轧管机组批量生产这类材料奠定了基础。主要结论如下:

(1) 控制好加热制度是生产中的重要环节,是保证质量的基础;

(2) 穿孔机的轧制速度不宜太快,以防止温度升高造成内表面缺陷;轧制和微张力定(减)径工序尽可能采用小的变形量并提高终轧温度;

(3) 可以使用离线固溶的办法解决轧线上钢管不能直接固溶的问题。