注射成型工艺参数对CFRP力学性能的影响

梅建良,钱应平,王俊霄

(湖北工业大学机械工程学院,湖北 武汉 430068)

树脂基碳纤维复合材料广泛应用于航空航天、电子、机械化工、汽车制造和运动器材等众多领域[1]。目前国内外对碳纤维复合材料(Carbon fiber reinforced composite,CFRP)的研究主要集中在复合材料的制备方法[2-4]及其力学性能[5]上。与传统的树脂塑料相比,树脂基纤维复合材料在注塑过程中的工艺优化[6-9]、质量保障、碳纤维排布对产品力学性能影响规律的研究不够完善。本文以碳纤维复合材料为对象,研究成型工艺参数与力学性能之间的关系。

1 实验部分

1.1 原料及仪器设备

聚己二酰己二胺(PA66),含3 mm短切碳纤维,碳纤维含量为30%;螺杆式注塑机,MA1200-370G;拉伸试验机,UTM5105;扫描电子显微镜,SU8010。

1.2 正交试验设计

采用正交试验设计试验组别,设置不同注塑成型工艺参数生产注塑样品,样品规格为100 mm×20 mm×5 mm。

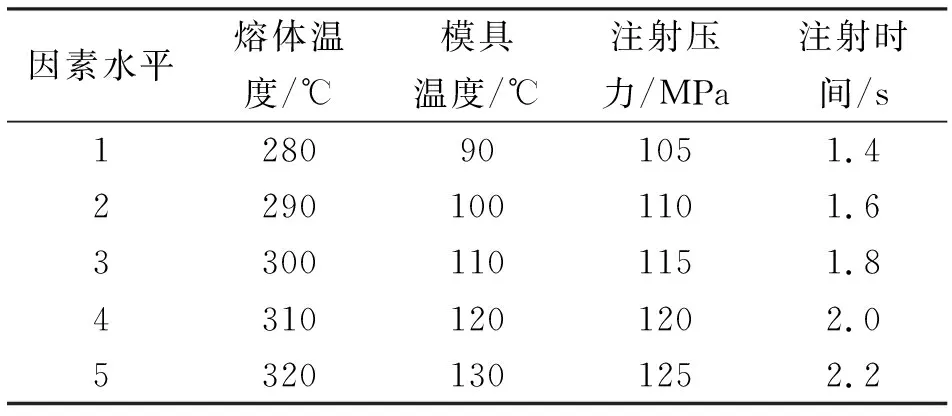

优化注塑成型工艺参数旨在获取更好的纤维取向程度,从而提高产品在纤维取向方向上的力学性能。因此,将定量衡量纤维取向程度的数值参数纤维取向张量[8]及力学性能指标拉伸强度、弯曲强度作为试验指标最为合适。为反映成型工艺参数对纤维取向的影响,需建立试验指标和试验因子之间的关系。成型过程中熔体温度、模具温度、注射压力及注射时间都能不同程度地影响塑件中的纤维取向。试验因子及水平如表1所示。

表1 正交试验因子及水平

1.3 正交试验方案及数据

根据试验因子及水平表,在表1中选取4个因素作为试验因子,每个试验因子对应5个因素水平,并按照表2设置的参数做模拟试验,在Moldflow中的工艺设置中,依次输入实验1—20的工艺参数,分别分析求解,得到纤维取向张量指标(表2)。

表2 纤维取向张量

续表2

图1是4个试验因子在5个不同水平下纤维取向张量结果的极差关系图。从中可以明显地得出各参数对纤维取向张量的影响,即其影响程度依次为:注射压力>模具温度>熔体温度>注射时间。

A-熔体温度;B-模具温度;C-注射压力;D-注射时间图 1 各因素结果均值及极差

2 结果与讨论

2.1 熔体温度对力学性能及碳纤维分布的影响

熔体温度从280 ℃变化到320 ℃时,试样拉伸强度的试验曲线如图2所示。

图2 熔体温度对试样拉伸强度的影响

由图2可知,熔体温度310 ℃时,试样拉伸强度达到最大值58.37 MPa,此时试样弯曲强度为136.56 MPa,试样弯曲模量为6286.85 MPa。熔体温度增大,拉伸强度先增加后减小,其原因是,随着熔体温度增大,在其他工艺参数相同的条件下,物料粘度降低,充模时压力损失降低,熔体更容易充模,同时也会使保压时间延长,制件密实度增加[10],碳纤维随熔体流动取向度更高,试样的拉伸强度有一定程度的增加。熔体温度再升高时,熔体充模时的剪切作用减弱,取向效果有一定程度的减弱[11],此时碳纤维的取向受到剪切作用影响变小,分布相对混乱,引起试样拉伸强度一定程度的降低。

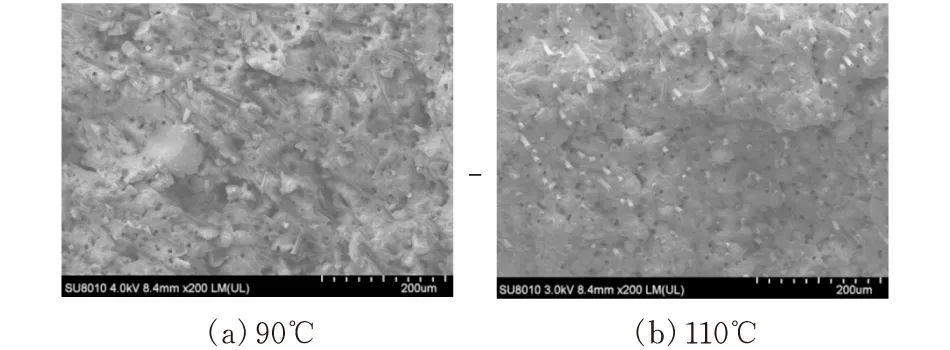

图3为熔体温度290 ℃和310 ℃下试样断面部分碳纤维取向。其中,亮色柱状物为碳纤维,暗孔处则是由碳纤维拔出或断裂形成。图3a中断面碳纤维取向杂乱无章,且垂直断面方向碳纤维非常稀少,纤维不但不能起到增强作用,在拉伸应力下还会导致应力集中,不利于拉伸强度的提升,采用纤维取向张量指标定量描述纤维取向程度数值为0.6954;图3b中碳纤维分布相对规整,纤维取向张量为0.7649,沿着拉伸方向碳纤维受到拉伸应力,复合材料会表现出更高的拉伸强度。

图3 不同熔体温度下试样断面碳纤维取向

2.2 模具温度对力学性能及碳纤维分布的影响

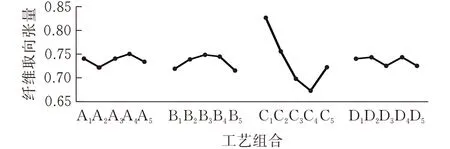

模具温度从90 ℃变化到130 ℃时,试样拉伸强度试验曲线如图4所示。

图4 模具温度对试样拉伸强度的影响

由图4可知,模具温度110 ℃时,试样拉伸强度最大,可达61.38 MPa。此时弯曲强度为132.27 MPa,弯曲模量为7262.65 MPa。当模具温度提高时,由于冷却时间延长,使材料结晶度变大,试样的力学性能得到提升[12]。随着模具温度进一步提高,试样力学性能反而下降,原因与熔体温度过高类似。

图5 不同模具温度下试样断面碳纤维取向

图5a为模具温度90 ℃下试样断面在扫描电镜下观察的碳纤维取向。由于模具温度不够,致使熔体流速过慢,碳纤维分布相对混乱,不利于熔体充模,产生较大孔洞缺陷,降低了试样的力学性能,此时纤维取向张量为0.6915。图5b为模具温度110 ℃下试样断面在扫描电镜下观察到的碳纤维取向,纤维取向张量为0.7396,其中断面碳纤维取向规整,且大部分垂直于断面方向,断裂过程中纤维破坏所吸收的能量越高,复合材料表现出来的拉伸强度就越大,能有效提升试样拉伸强度。

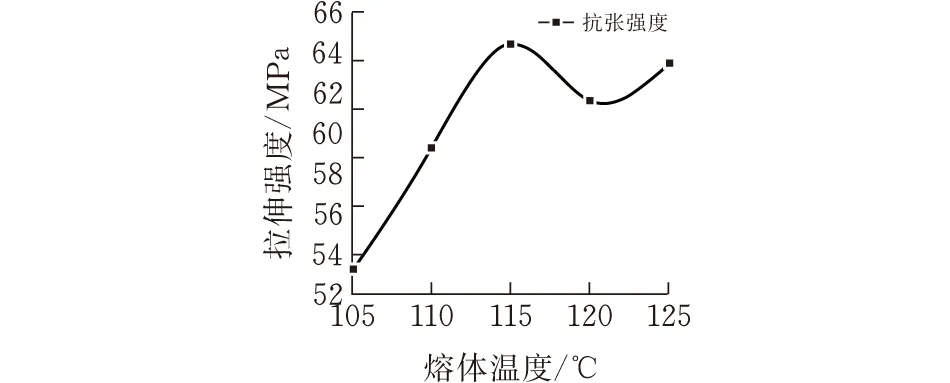

2.3 注射压力对力学性能及碳纤维分布的影响

注射压力从105 MPa变化到125 MPa时,试样拉伸强度试验曲线如图6所示。由图6可知,注射压力115 MPa时,试样拉伸强度达到最大值64.45 MPa;此时弯曲强度为141.23 MPa,弯曲模量7315.45 MPa。注射压力增大,试样拉伸强度先增大,后呈波纹状,无大幅度变化。其原因是,注射压力越高,熔体流动速率越快,碳纤维随熔体流动更规律,取向更一致,提高了制件的力学性能。随着注射压力增大,纤维取向程度增大,与短玻纤增强聚丙烯不同注射压力下的断面形态实验结果相接近。

图6 注射压力对试样拉伸强度的影响

图7a为注射压力105 MPa下试样断面在扫描电镜下碳纤维取向,图中碳纤维分布相对混乱。当纤维随机取向时,其起到的增强作用会大大削弱,在拉伸应力作用下,导致应力集中,而应力集中点过多,则促使复合材料强度降低,此时碳纤维取向张量为0.6655。图7b为注射压力115 MPa下试样断面在扫描电镜下的碳纤维取向,比其他断面碳纤维取向更加一致,碳纤维取向张量达到0.8396。当纤维平行排列时,应力方向与纤维方向一致,碳纤维将受到基体产生的剪切应力和由该剪切应力引起的纤维轴向拉伸应力[14],复合材料表现出更高的拉伸强度。

图7 不同注射压力下试样断面碳纤维取向

2.4 注射时间对力学性能及碳纤维分布的影响

注射时间从1.6 s变化到2.4 s时,试样拉伸强度试验曲线如图8所示。

图8 注射时间对试样拉伸强度的影响

由图8可知,注射时间1.8 s时,试样拉伸强度最大,达到61.38 MPa,试样弯曲强度131.72 MPa,弯曲模量为6500.52 MPa。注射时间从1.6 s变化到2.4 s时,拉伸强度先增加后减小再增加。注射时间变化对碳纤维的取向有明显作用,且无明显规律,对试样力学性能的提升不大。随注射时间变化,纤维取向沿厚度分布也会发生变化:注射时间增加时,核层变窄,而壳层变宽[15];注射时间越长,碳纤维随熔体流动速率缓慢,碳纤维流动方向相对杂乱,易形成应力集中点,导致试样力学性能降低。

图9 不同注射时间下试样断面碳纤维取向

图9a为注射时间1.8 s试样断面在扫描电镜下的碳纤维取向,注射时间越短,熔体流动速率越快,碳纤维随熔体流动方向取向度更高,试样拉伸强度有一定程度的增加,碳纤维取向张量为0.7422。图9b为注射时间2.2 s下试样断面在扫描电镜下观察的碳纤维取向,碳纤维取向张量为0.6921。注射时间过长,熔体流动缓慢,不利于熔体冲模,导致纤维分布混乱,沿拉伸方向碳纤维相对偏少,对试样拉伸强度没有明显提升作用。

3 结论

1)采用正交实验得到碳纤维增强复合材料注塑成型最佳工艺参数组合:注射压力115 MPa、熔体温度300 ℃、模具温度110 ℃、注射时间时1.8 s。各参数对纤维取向张量的影响程度依次为:注射压力>模具温度>熔体温度>注射时间。

2)最优注射压力对试样力学性能提升最大,试样断面碳纤维取向最一致,纤维取向张量最大;熔体温度、模具温度对试样力学性能提升相对较小,且碳纤维取向程度相对较低;注射时间的变化对碳纤维的取向有明显作用,对力学性能的提升无明显规律,碳纤维的取向程度与拉伸强度测试结果一致。

3)在最佳工艺参数组合条件下,制件抗拉强度最大值为64.45 MPa,弯曲强度141.23 MPa,弯曲模量最大值7315.45 MPa,纤维取向张量最大值为0.8396。