钙基聚合硫酸铁添加对河道底泥电渗脱水的影响

李明珠,杨 楠,肖 航, 张会琴,2,刘德富,2,皮科武,2

(1 湖北工业大学土木建筑与环境学院,湖北 武汉 430068; 2 河湖生态修复与藻类利用湖北省重点实验室,湖北 武汉 430068)

随着城市快速发展和工业化进程的加快,城市河道水体污染日趋严重,其污染一方面来自外源污染,另一方面则来自于河道底泥污染物缓慢释放形成的内源污染,因此对城市河道底泥的治理成为河道整治工作的重中之重,也是确保河道环境持续稳定的根本[1]。由于河道底泥存在“二高一低”(高含水率、高压缩性、低渗透性)的普遍问题,对其处理带来了极大的困难,如何降低其含水率,减少其堆放体积与所需堆放场所是首要问题。

电渗透脱水是一种有效的脱水技术,其率先应用于吹填土固结[2]、海相软粘土排水固结[3]等方面,后被应用于低渗透系数土质的工程排水及市政污泥的深度脱水[4-5]。然而,电渗透用于底泥的深度脱水普遍存在能耗高、脱水时间长等问题[6]。如何通过前期调理改善底泥的物化性质,缩短疏浚底泥脱水时间,并降低其能耗值得深入研究。

笔者利用自行研制的钙基聚合硫酸铁,以改善底泥颗粒的性质,探索其强化底泥电渗脱水性能的规律,以此提高河道底泥的电渗脱水速度,缩短脱水时间,降低脱水能耗。

1 材料与方法

1.1 实验材料

1.1.1CaPFS的制备在本实验室前期研究的基础上[7],通过过氧化氢氧化法制备出聚合硫酸铁,然后加入一定量的氯化钙粉末,控制实验温度共聚反应4 h,即制得钙基聚合硫酸铁(CaPFS) 液态产品,对CaPFS通过真空干燥即获得固态产品,研磨到所需粒径即为CaPFS粉末,备用。

1.1.2 河道底泥样品实验所用底泥取自湖北省武汉市洪山区巡司河河道,北纬N30°29′8.14″ 东经E114°18′21.46″。为保证试验底泥一致性,一批采样500~1000 kg,先用10目网筛将树枝、石头等杂质去除,而后充分搅拌均匀备用。预处理后底泥的相关理化指标如表1所示。

表1 本实验所用底泥的理化性质

1.2 实验步骤

电渗脱水:在实验室前期实验结果基础上[8],选择河道底泥电渗脱水最佳电压为10 V,取1.1.2所备含水率68.0%的底泥100 g,加入1.1.1制备的CaPFS,再将底泥盛置于自制的电渗脱水装置,此时底泥厚度约为2 cm。接通电源,调节输出电压10 V,并在脱水装置底端用容器接纳电渗出水、称重,即构成电渗脱水实验。待连续电渗5 min内出水低于1 g,即为电渗脱水终点,停止实验,分析数据。

非电渗脱水:过程同上述电渗脱水,但无需接通电源,即电压为0。

CaPFS投加量:设定CaPFS投加量在0~3.0 gFe/kgDS不等,即按1 kg脱水底泥干基(DS)投加的CaPFS 中全Fe的量来计算。

1.3 分析与计算

1)含水率(WC):指淤泥中水分所占的比例

式中:DSC 为污泥含固率,%;S1表示空蒸发皿质量,g;S2表示蒸发皿和湿样质量,g;S3表示蒸发皿和烘干样质量,g。

2)脱水能耗(EC):指达到脱水终点时所消耗的累计能耗

式中:EC为能耗,kWh或Wh;U为电压,V;I为电流,A;t为脱水时间,min。

3)脱水能效(EEC):脱除1 kg水所消耗的电能,单位kWh/kg滤液

式中:EDC为脱水能效,kWh/kg滤液;mf为滤液质量,kg;U、I与t同式(2)。

4)脱水效率(DE):脱除水的质量占底泥中总水质量的百分比

式中:mf为滤液质量,g;msw为原底泥中水的质量,g。

5)电极电流密度(ECD):电极单位面积所通过的电流

式中:ECD为电极电流密度,A/ m2;I为通过电极的电流大小,A,S为电极表面积,m2,本实验有效电极面积为0.0031 m2。

6)其它指标:水样和泥样pH采用pH仪(PHS-3C,中国),粒径采用激光粒度仪(Mastersizer 2000,英国)进行测定,电导率采用电导率仪(DDS-307,中国)及泥饼温度采用探针土壤测温仪(CEM DT-131,中国)进行实时测定[9]。

2 结果与讨论

2.1 CaPFS最适投加量的确定

图 1为不同投加量下的泥饼含水率和脱水效率的变化情况。随着时间的变化脱水效率呈现先快速上升然后达到极限平衡的趋势。原因是在电渗透过程中随着水分的脱除,上层泥饼逐渐干化,引起电阻增大,导致脱水效率逐渐变慢最终达到脱水极限。

图1 CaPFS投加量对底泥含水率与脱水效率的影响

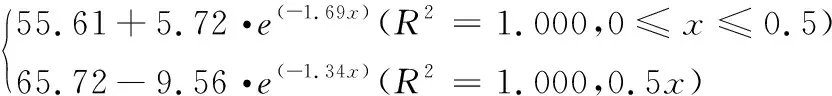

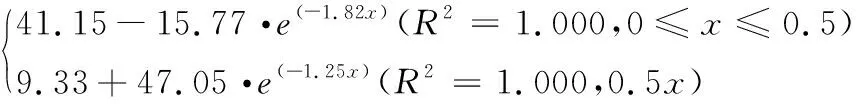

如图1所示,对原泥直接电渗脱水时,电渗脱水70 min即可达到终点,此时泥含水率61.3±0.9%,脱水效率为25.4±2.9%。逐渐增加CaPFS 投加量到0.5 gFe/kgDS时,电渗脱水后底泥含水率在58.1±0.4%,脱水效率可达34.9±0.1%。进一步加大CaPFS 投加量到3.0 gFe/kgDS时,电渗脱水后底泥含水率和脱水效果均呈现下降趋势,因此,CaPFS强化电渗脱水时,并非其投加量越多越好。分析认为投入泥中电解质逐渐增加,系阳离子携带水分向阴极运动的能力增强所致[10]。由图1可知,对含水率68%的河道底泥采用电渗脱水时,控制CaPFS投加量在0.5 gFe/kgDS及以下较为合适。对图1所示CaPFS投加量与底泥含水率及脱水效率进行分析,分别可得到如下关系,如式(1)和(2)所示。

底泥最终含水率

(1)

底泥脱水效率

(2)

式中:WC(x)为底泥最终含水率,%;x为CaPFS投加量,gFe/kgDS;DE(x)为电渗脱水效率,%。

2.2 对电渗出水pH的影响

底泥在电场作用下,底泥颗粒间游离水及其阳离子不仅可随电场向阴极移动,同时由于施加的电压超过了电极溶出电压,使阳极溶出腐蚀及颗粒间游离水发生电解,导致电渗出水pH发生改变,其脱水效率也随之变化,如图2所示。

图2 出水pH与底泥脱水效率随CaPFS投加量的变化

电渗出水pH随CaPFS投加量增加而逐渐上升,当CaPFS投加量为0.4 gFe/kgDS时,水样pH上升到10.8,而后下降到9.6(CaPFS投加量为0.6 gFe/kgDS)。在电场力的作用下,除了电泳和电迁移迫使水分子向阴极移动外,也会发生水的电解,阴极产生的部分OH-会被电渗出水带出,导致滤液pH增加[11]。

2.3 对电渗出水电导率的影响

电渗透脱水速率主要由底泥的Zeta电位及所施加的电流密度等因素决定[12],而底泥电导率对其Zeta电位以及电渗透脱水过程中的电极电流密度具有一定影响,因此必然会对底泥的电渗透脱水效果产生作用,如图3所示。

图3 不同投加量下电渗出水电导率、电极电流密度与脱水效率的变化

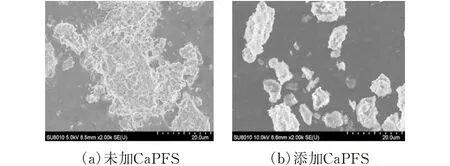

CaPFS的添加明显提高了出水电导率,而当CaPFS投加量为0.6 gFe/kgDS时,电导率下降,其原因是此时电渗脱水效率下降导致水分子携带离子的能力减弱[13]。电导率与电渗脱水效率呈现相似的变化,当CaPFS投加量逐渐增加,CaPFS离解产生更多的带电离子压缩底泥双电层,促使脱水效率增加;而当CaPFS投加量过多,在电场作用下,胶粒表面电荷会发生逆转,造成胶体重新稳定,降低絮凝效果。吸附架桥理论指出,只有在絮凝剂投加量适当时,即胶体粒子部分表面被覆盖才能在微粒间产生有效的吸附架桥作用,并获得最佳絮凝效果。原泥聚集成团,表面吸附性强,其内包裹水分难于脱除,添加一定量的CaPFS后,泥团絮体成团现象得以缓解,结构松散成块,降低了颗粒对吸附水和结合水的持有能力,利于脱水,如图4所示。

图4 CaPFS的添加对底泥颗粒絮团形态变化的影响

2.4 对电渗脱水能耗的影响

电渗脱水过程当中能耗的影响如图5所示。同一含固率时,随CaPFS投加量增加,能耗先呈现下降而后上升。如当含固率为38%,未投加CaPFS时,能耗为1.07 Wh,0.1 gFe/kgDS的投加量时,对应能耗为0.95 Wh,而0.6 gFe/kgDS的投加量时,能耗达到1.45 Wh。

图5 电渗脱水累计能耗随底泥含固率的变化

CaPFS的投加在一定程度上会降低脱水终点对应的底泥含水率(即固含率增加)(图6),如未投加CaPFS时,脱水终点时底泥含水率为61%,施加0.5 gFe/kgDS的投加量时,则脱水终点底泥对应含水率为58%,因此,CaPFS的加入可提高底泥脱水效率,降低最终底泥的含水率。

图6 投加量对底泥最终含水率、电渗脱水能效与电导率的影响

底泥电渗透脱水过程不仅仅是粒子间歇水的渗出,更是水中阴阳离子的电迁移、胶体粒子及絮团电泳,同时也包含电极溶出及水的电解过程[14]。CaPFS投加对泥饼含水率、出水电导率及脱水能效的影响可分为以下三个阶段:

第一阶段,高能效高含水率(CaPFS投加量<0.3 gFe/kgDS):加入泥样电解质较少,泥样电导率低,因而电渗电流较低,能耗相对较低,电渗出水较少,因此最终泥饼含水率高,但脱水能效高。此阶段以电泳为主。

第二阶段,低能效低含水率(CaPFS投加量0.3~0.5 gFe/kgDS),泥样中Ca2+、Fe2+、Fe3+及SO42-等增加,电极电流增加,用于离子电迁移的电耗增加相对较少,而耗于电泳和电渗的电能必然增加,因此电渗出水增多,含水率达到最低,但增加电耗,因此脱水能效达到最低。此阶段以电渗脱水为主。

第三阶段,电位反向阶段(CaPFS投加量>0.5 gFe/kgDS),进一步增加CaPFS投加量,在电渗脱水条件下,底泥颗粒电位反向抑制颗粒间歇水渗出,泥饼最终含水率增加,出水电导率下降。此阶段以电迁移为主。

因此,脱水能效和含水率整体呈现“∪”型,而电导率呈现“∩”型。

2.5 泥饼温度随电渗脱水的变化

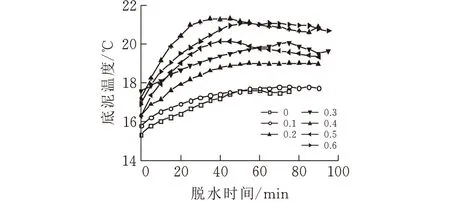

由于电流通过泥饼,电渗透脱水过程中部分电能以热量的形式散出,且泥饼温度与电极电流大小有一定的关系,如图7所示。

图7 CaPFS投加量对泥饼温度随电渗时间变化的影响

未添加CaPFS的底泥达到脱水终点的最高温度为 18 ℃左右,而添加了CaPFS的底泥脱水时泥饼的最高温度可达 21℃,温度变化趋势整体随CaPFS投加量的增加而上升。由于温度升高利于降低泥样的粘度,电渗透脱水将朝有利的方向发展,但温度升高也是电能释放的一种形式,增加了脱水总能耗,导致脱水能效降低。

2.6 CaPFS投加量对粒径的影响

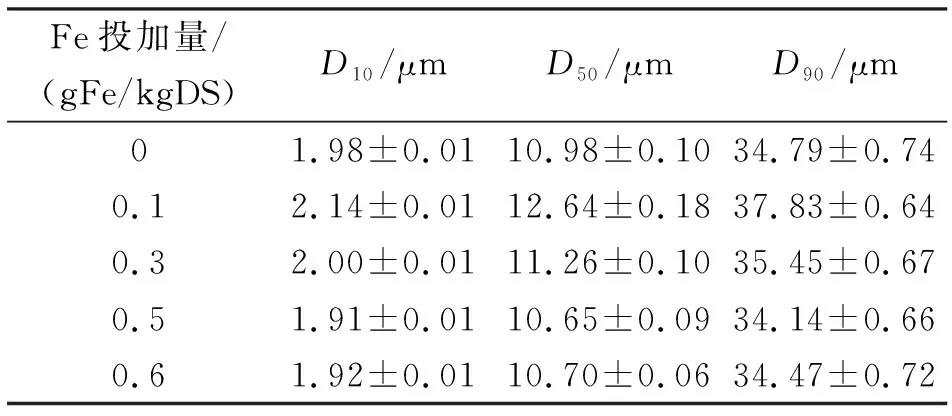

CaPFS的投加改变底泥颗粒表面与粒子间胶体电性,利于颗粒胶体双电层的压缩,颗粒间歇水易于渗出。颗粒重新聚集为较大颗粒,形成利于水分子渗出的粒子间通道;而过量添加CaPFS,促使底泥颗粒呈现反向电性,颗粒基本维持单个或低聚合状态,粒子间不易形成渗水通道,泥样水分难于脱除。不同CaPFS投加量对粒径的影响如表2所示。

当CaPFS投加量为0.1与0.3 gFe/kgDS时,D50为12.64±0.18 μm和11.26±0.10 μm ,略大于未投加药剂的D50为10.98±0.10 μm,但随着投加量的增加,当投加量为0.5 gFe/kgDS与0.6 gFe/kgDS时,D50为10.65±0.09 μm和10.70±0.06 μm,略低于原泥的D50;同时,观察表2可以得出D90随CaPFS投加量变化先增大后减小的规律。在无机絮凝剂絮凝过程中,污泥粒径由两个过程共同决定:首先,污泥颗粒由于桥接和电性中和、沉淀网捕而迅速聚集成大的絮凝物,随着反应时间的延长,由压缩双电层引起的聚集体水分剥离,絮凝物尺寸逐渐减小。随后,当聚集速率与断裂速率达到平衡时,絮体粒径达到稳定。因此,絮凝剂使粒径减小是由于絮体断裂速率大于聚集速率所致。同时,颗粒粒径并非越小越好,粒径过小将增加底泥脱水的阻力,合适颗粒粒径组成的底泥能脱除更多的水分[12],所以当CaPFS投加量为0.6 gFe/kgDS时,脱水效率出现降低的现象。

表2 底泥粒径随CaPFS投加量增加的分布变化

3 结论

1)当CaPFS投加量在0.3~0.5 gFe/kgDS时,可获得含水率为58.6±0.39%脱水底泥,此时脱出水pH为10.6±0.27,电导率为728.1±7.46 μs/cm,脱水能效为0.07±0.01 kWh/kg滤液。

2)CaPFS调理河道底泥电渗脱水过程可随CaPFS投加量的变化分为三个阶段,第一阶段以电泳为主,第二阶段以电渗脱水为主,第三阶段以电迁移为主,三阶段内脱水能效和含水率整体呈现“∪”型,而电导率呈现“∩”型。

3)河道底泥添加适当的钙基聚合硫酸铁(CaPFS)可提高其电渗脱水效果,当CaPFS投加量为0.5 gFe/kgDS时,底泥絮体结构由松散块状变为密集团状,有效降低了颗粒间结合水;当CaPFS投加量增加到0.6 gFe/kgDS时,D50和D90进一步减小,细小颗粒增加了底泥脱水的阻力,导致脱水效率下降。