变换炉进料加热器的结构设计

代彦霞

(三维石化工程股份有限公司上海分公司)

随着当前对石油化工行业节能环保要求的日益提高,如何有效循环利用中间能量对一个石油化工企业显得尤为重要。 笔者本着能量循环利用的原则,着重介绍了煤头合成氨或气头合成氨装置变换单元中,利用变换炉反应热来加热原料气的变换炉进料加热器的结构设计特点。

1 工艺简介

变换即是在高温和催化剂存在的条件下,将原料气中的一氧化碳与水蒸气反应生成氢气和二氧化碳的过程,此反应为放热反应。

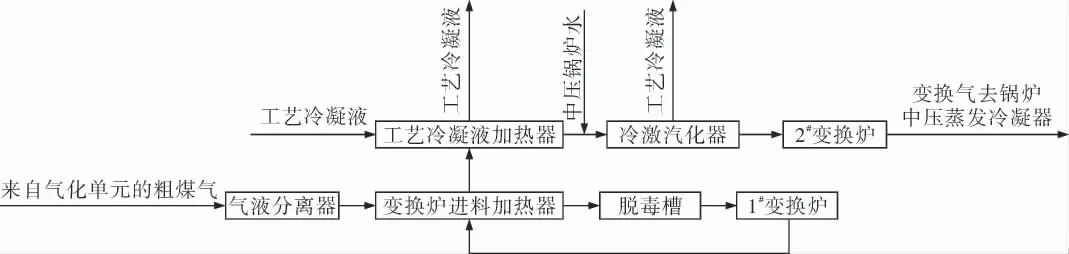

变换单元的工艺流程如图1 所示。 来自气化单元的粗煤气(温度203℃,压力3.72MPa)经过气液分离器分离出夹带的液相水后,进入变换炉进料加热器进行加热 (加热到温度240℃, 压力3.71MPa),从变换炉进料加热器出来的粗煤气分成两部分,一部分粗煤气进入脱毒槽脱去粉尘类杂质后进入1#变换炉进行反应(该反应为放热反应),从1#变换炉出来的水气混合体(温度443℃,压力3.66MPa) 再次进入变换炉进料加热器与另一部分粗煤气进行换热, 加热另一部分粗煤气,加热后的粗煤气(温度406.9℃,压力3.655MPa)进入工艺冷凝液加热器,在工艺冷凝液加热器中被工艺冷凝液(温度84.6℃,压力5.2MPa)降温,降温后的粗煤气(温度347.9℃,压力3.645MPa)与中压锅炉水(温度180℃,压力6.6MPa)一起进入冷激汽化器, 被中压锅炉水再次降温 (温度230℃, 压力3.635MPa) 后进入2#变换炉进行反应,反应后的产物进入下一个工艺流程。

图1 变换单元的工艺流程框图

2 操作及设计参数

某公司煤头年产28 万吨合成氨项目中的一台BEU 型变换炉进料加热器直径为1 500mm,换热管规格为φ25mm×2mm, 其壳程介质为变换气, 组分包括H2、CO、CO2、N2、AR、H2S 和H2O,属于中度危害、易爆气体;管程介质为水煤气,组分包括H2、CO、CO2、N2、AR、H2S 和H2O,属于中度危害、 易爆气体; 壳程程数为1, 材料为S32168+15CrMoR(复合板),管程程数为2,换热管材料为S32168,管箱材料为S32168+15CrMoR(复合板);壳程进、出口工作温度为426.7、365.9℃,管程进、出口工作温度为240.5、300.0℃;壳程工作压力为6.26MPa,管程工作压力为6.36MPa;壳程进、出口设计温度均为480℃,管程进、出口设计温度均为400℃;壳程设计压力为6.8MPa,管程设计压力为6.8MPa。

从该设备的操作和设计参数可以看出,由于本台变换炉进料加热器的管、壳程设计温度均在400℃以上, 且工作介质中含H2、H2S、CO、CO2及H2O 等成分,属于高温中压临氢状态的操作工况,故设备会发生氢腐蚀现象, 所以, 依据纳尔逊(Nelson) 曲线选用中温抗氢钢15CrMoR 作为本台设备的基层材料;又考虑本设备的高温耐腐蚀性问题所以先用S32168 为覆层材料, 即选择以15CrMoR 为基材、 以S32168 为覆材的复合钢板制造该设备。 因此,对变换炉进料加热器的结构设计和材料要求比较高,它所占的投资比重也就比较大, 为了降低变换炉进料加热器的设备造价,优化变换炉进料加热器的结构设计就显得尤为重要。

3 结构设计

3.1 管板与筒体的连接结构设计

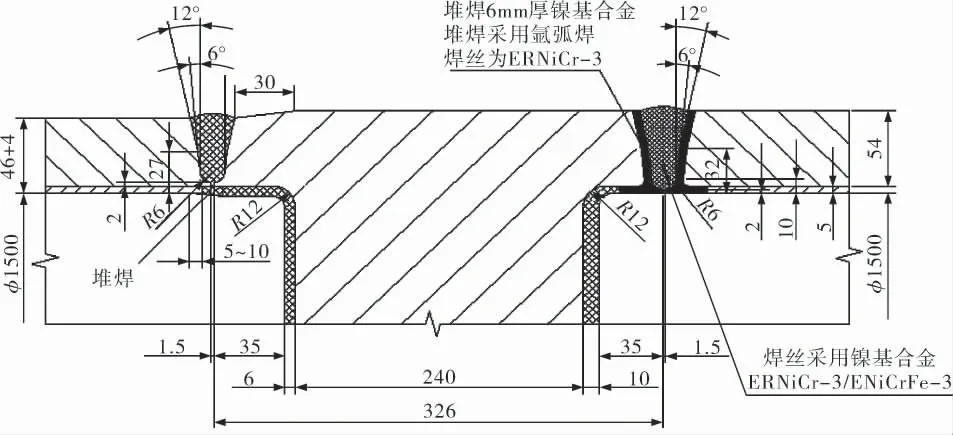

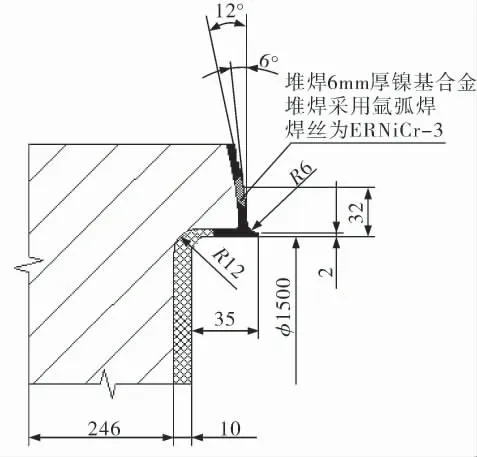

管板设计是本台变换炉进料加热器结构设计的一大特点。 管板与筒体的连接结构如图2 所示,采用的是管板与壳程筒体和管箱筒体焊接连接的方式。

图2 管板与筒体的连接结构

由于本台变换炉进料加热器壳程筒体与管板的环焊缝无法在壳程内部施焊,因此应在壳程筒体端部和管板端部堆焊镍基合金过渡层后,在设备外部施焊, 具体如图2 中右端焊接接头所示。

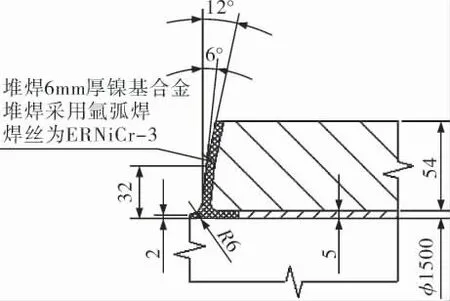

壳程部件组焊完成、并在筒体端部堆焊镍基合金堆过渡层后,在筒体端部开如图3 所示的坡口,然后将壳程部件进行整体热处理,热处理后对过渡层表面按照NB/T 47013.5—2015 进行100%渗透检测,Ⅰ级合格。 表面检测合格后再按照NB/T 47013.3—2015 进行100%超声检测,Ⅰ级合格。 过渡层检测合格的筒体端部再与管板焊接。

图3 壳程筒体端部坡口

管板在端部过渡层(镍基合金)与壳程侧和管程侧过渡层(A307)堆焊后完成,并在端部过渡层开如图4 所示的坡口后,应进行焊后消除应力热处理。 热处理后过渡层表面也应按照NB/T 47013.5—2015 进行100%渗透检测, Ⅰ级合格,表面检测合格后再按照NB/T 47013.3—2015 进行100%超声检测,Ⅰ级合格。 在过渡层检测合格后再堆焊管板壳程侧和管程侧的面层。 面层也应按照NB/T 47013.5—2015 进行100%渗透检测,Ⅰ级合格。 面层检测合格后再与换热管进行组焊,与换热管组焊完成后的管板再与壳程部分进行堆焊。

图4 管板端部坡口

由于管板和壳程筒体焊接的环焊缝是镍基合金和镍基合金焊接,是小规范、小电流焊接,温度场影响小,焊接残余应力较小,所以此道焊缝可以不进行焊后消应力热处理。

管板与壳程部分组焊完成后应进行水压试验,检测换热管与管板焊接接头是否存在泄漏现象。 如果无泄漏现象,管板和壳程的组焊部件再与整体热处理后的管程部分进行组焊。

由于管箱部分可以在筒体内部施焊,所以管箱筒体与管板的焊接环焊缝就不同于壳程筒体与管板的焊接环焊缝,如图2 中左端焊缝所示。

由于本设备的介质(变换气、水煤气)比较干净,不用经常清洗,所以管板与壳体可以采用此连接结构,即管板与壳程筒体和管程筒体焊死。

此结构在以往此类设备设计中鲜有可见。 以往管板与筒体的连接方式一般是法兰垫片连接(如GB/T 151—2014 图18 所示的a 型和e 型连接[1]),但是法兰垫片连接结构容易因垫片老化、密封不严而引发泄漏问题。 而且由于本台设备设计温度和设计压力均较高,所计算出的管箱法兰和设备法兰体积庞大 (以15CrMo 锻件制造的设备法兰外径达到2.5~3.2m,法兰盘厚度达到415~510mm)、造价昂贵。 而图2 所示的管板与筒体的连接结构既能避免由于垫片老化、密封不严引发的泄漏问题,减少设备的泄漏点,又能减少设备的材料消耗量(减少了设备法兰、垫片及螺栓螺母),降低设备成本,因此,笔者认为以后此类设备在条件允许的情况下可以借鉴使用此管板与筒体的连接结构。

3.2 换热管与管板的连接结构设计

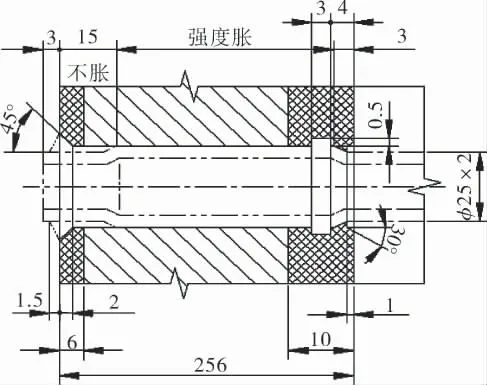

换热管与管板的连接结构设计是本台变换炉进料加热器结构设计的另一大特点,它虽然采用了强度焊加贴胀的结构,但又与通常的强度焊加贴胀结构不同,具体如图5 所示。

图5 换热管与管板的连接结构

管板堆焊完成后, 在壳程侧堆焊层进行开槽,开槽完成后再与换热管进行胀接。 在堆焊层部位开槽胀接这种结构在以往此类换热器中也很少见到。

管板在堆焊层部位进行强度胀可以避免壳程腐蚀气体进入贴胀间隙与基层材料15CrMoR接触造成严重的间隙腐蚀,这对延长换热器的使用寿命大有益处。

虽然这种结构在减薄管板厚度方面效果不是很明显(由于15CrMoR 材料与S32168 材料在本台设备设计温度下的许用应力和弹性模量相差不多,15CrMoR 的许用应力为105.6MPa, 弹性模 量 为 171GPa;S32168 的 许 用 应 力 为103.4MPa,弹性模量为162GPa,前者的计算厚度为240mm,后者的计算厚度为238mm),但是由于减少了大量的S32168 材料消耗量, 能为投资者节约设备成本。 所以笔者认为此结构还是可以在以后的此类设备中推广使用。

4 材料

4.1 板材

本台变换炉进料加热器的操作温度较高,操作工况苛刻,属于高温中压临氢设备,根据Nelson 曲线选用以15CrMoR 为基层材料、以S32168为覆层材料的不锈钢复合钢板作为设备的主体材料,复合钢板等级为B1 级[2],即复合界面的剪切强度不小于210MPa。 基层材料和覆层材料分别检测合格后方可进行复合,复合采用爆炸复合的方式。

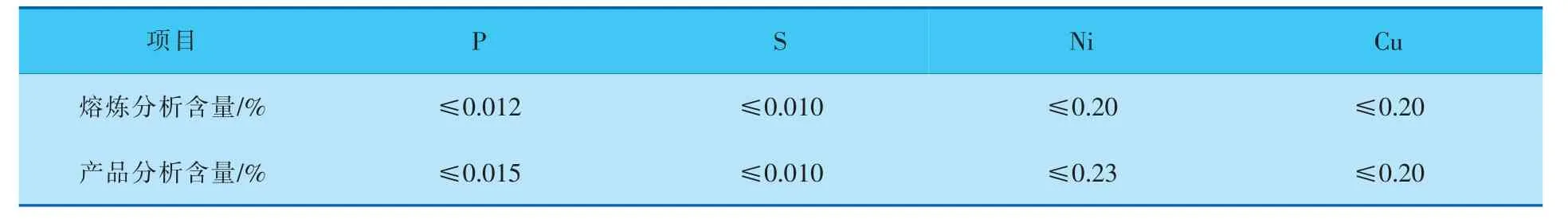

基层所用15CrMoR 钢板除了应符合GB/T 150.2—2011、GB/T 713—2014 和TSG 21—2016的规定外, 其化学成分还应符合表1 的规定,且以正火+回火状态交货。

表1 15CrMoR 钢板化学成分的特殊要求

由于15CrMoR 钢板比较厚(46mm/54mm)且有一定的淬硬倾向,所以,要求钢板在切割后可以进行机械加工的,在火焰切割前不预热但至少留5mm 的加工裕量; 在切割后不能进行机械加工的(如壳体接管开孔处),在切割前预热150℃±15℃,这样能为打磨节省很多时间[3]。

覆层所用S32168 不锈钢钢板应符合GB/T 150.2—2011、GB/T 24511—2017 和 TSG 21—2016 的相关规定,以固熔状态供货,且不允许拼接。 覆层S32168 不锈钢钢板表面加工类型按照GB/T 24511—2017 中规定的1D 级(热轧)或2B级(冷轧)。覆层S32168 不锈钢钢板还应按GB/T 4334—2008 规定的E 法进行晶间腐蚀试验,弯曲试验后,试样表面不得有晶间腐蚀裂纹。

4.2 锻件

本台变换炉进料加热器所用的15CrMoR 锻件除了应符合NB/T 47008—2017 中的规定外,其化学成分还应满足磷含量不大于0.015%,硫含量不大于0.012%,镍含量不大于0.23%,铜含量不大于0.20%的要求。 锻件以正火+回火状态供货。 锻件等级至少为Ⅲ级或Ⅲ级以上。 所有15CrMoR 锻件按批进行晶粒度检验,晶粒度测定按照GB/T 6394—2017 的规定进行,应具有5 级或更细的实际晶粒度。

4.3 管材

本台变换炉进料加热器的换热管材料S32168 应符合GB/T 150.2—2011、GB/T 13296—2013 和NB/T 47019.1~47019.8—2011 的相关规定,换热管为冷拔管,换热管的管束等级为Ⅰ级。

4.4 焊接材料

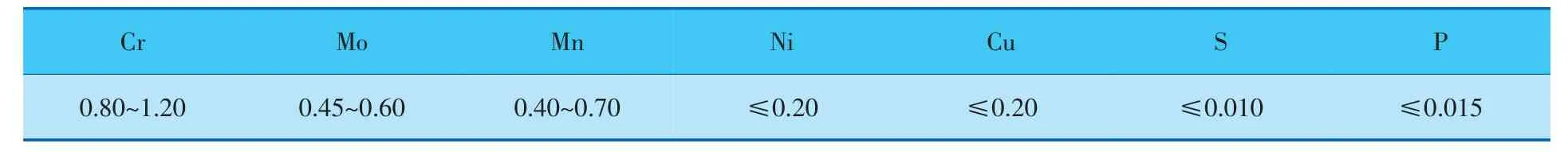

本台变换炉进料加热器所选用的15CrMoR型焊接材料,应保证用相应的焊接方法焊成的焊缝与母材有相似的化学成分,其化学成分还应满足表2 的要求。

表2 基层焊缝金属的化学成分 %

5 制造及检验

5.1 组装

变换炉进料加热器的组装顺序为:壳程部分组焊并热处理;管板与换热管胀接、组焊;壳程部分与管板组焊;水压试验检查壳程部分、焊缝、换热管与管板连接处、胀(焊)管裂纹和损坏的换热管;管箱部分组焊并热处理;管箱部分与管板组焊;管箱筒体与管板的环焊缝局部热处理。

5.2 热处理

由于本台变换炉进料加热器属于高温中压临氢设备,设备的基层材料为15CrMoR,故设备应进行焊后消应力热处理[4]。

壳程部分组焊完成后应进行焊后消应力热处理;管板过渡层堆焊完成后应进行焊后消应力热处理;管箱部分组焊完成后应进行焊后消应力热处理,管箱筒体与管板的环焊缝焊接完成后应进行局部消应力热处理。

5.3 检验

由于15CrMoR 属于具有延迟裂纹倾向的材料,所以对Cr-Mo 焊接接头的射线、超声、磁粉和渗透检测均应在焊后24h 后进行。

5.4 表面处理

设备制造完毕后,内部所有不锈钢表面应进行酸洗钝化处理,并用蓝点法检查,无蓝点为合格。

6 结束语

本台变换炉进料加热器的设计、制造既吸收了以往此类设备设计、制造的优点,又有以往此类设备所不具备的特点,管板与管箱壳体和壳程壳体的焊接结构,管板与换热管的焊接结构均属于本台变换炉进料加热器的设计亮点, 笔者认为,在一定的操作工况下,可以优先采用这种结构设计,这些结构既设计合理,又能降低制造及维修费用,笔者希望能在以后的此类设备中进行推广应用。