基于K均值聚类的油气管道漏磁缺陷标记方法

王宏安,陈国明

(1.中国石油大学(华东)海洋油气装备与安全技术研究中心,青岛 266580;2.中石化胜利石油工程有限公司钻井工艺研究院,东营 257017)

油气输送管道作为石油、天然气和成品油最主要、安全有效的运输方式,在服役过程中受到介质腐蚀、地质环境、人为破坏等因素影响产生各种各样缺陷,严重时可能发生管道泄漏,造成经济损失和环境破坏。目前常用的管道检测方法包括漏磁[1-2]、超声[3]、涡流[4]等,漏磁检测由于具有自动化程度高、不需要耦合剂、管道适应能力强等特点,成为油气管道检测最常用的方法之一,得到广泛应用[5-6]。

漏磁内检测完成后,数据判读流程主要包括数据预处理、管段划分、缺陷区域标记、缺陷重构和缺陷评估等部分[7]。工程管道漏磁检测数据量巨大,需研究快速从漏磁数据中实现缺陷标记,寻找出感兴趣的区域,为缺陷重构与评估提供基础数据。目前缺陷区域标记方法主要有阈值法、平均值幅值法、分段识别法、多尺度窗缺陷检测法等[8-11]。

目前的方法都需要根据检测器、待检测管道和管道磁化情况设置不同的阈值,算法根据阈值对缺陷区域进行判定。阈值选择往往需要较多工程经验,而且对于多种壁厚的工程管道,需要多次设置阈值,总起来说合理选择阈值对缺陷区域标记效果影响较大。

针对漏磁数据缺陷区域标记的问题,提出了一种基于聚类法的油气管道缺陷区域标记方法,由于该方法不需要阈值选择,可以对不同检测器和不同壁厚数据进行适应,具有较广泛的适应性。

1 算法简介

1.1 K均值聚类方法

聚类是将数据集中的样本划分为若干个通常是不相交的子集,每个子集称之为簇,通过这样的划分,每一个簇内数据十分相似,不同簇内的数据又非常不同,每个簇可能对应于一些潜在的概念[12]。

K均值聚类是一种基于距离的聚类算法,是最常用的聚类算法之一,具有简单、快速的特点,被广泛使用。对于给定样本集X={x1,x2,…,xn},其中n为样本个数。根据样本的某种属性特征将样本集划分为k个簇,然后随机选择k个数据点作为的初始聚类中心,计算样本到初始聚类中心的距离将其分配给最近的类别,重新划分k个聚类中心,不断迭代分配整个过程,直到聚类中心基本不变。K均值聚类方法的目标是簇间样本距离最大化,簇内样本距离最小化,最终以簇内方差作为聚类准则函数,方差越小,聚类效果越好[13]。

1.2 基于K均值聚类的缺陷区域标记方法

油气管道漏磁内检测的数据通常不能直接进行缺陷区域标记,一般需要进行数据预处理、管段划分后才进行缺陷区域的标记。

本文方法主要针对管段划分完成后,将数据分块,分别提取数据块的特征,根据这些特征采用K均值聚类的方法,将数据块分类为正常数据块和缺陷数据块两个类别,对缺陷数据块进行标记,实现管段内缺陷区域标记。

基于K均值聚类的缺陷区域标记方法主要步骤如下。

步骤1 读取原始管段数据,如图1(a)所示。

步骤2 按照一定长宽将原始数据分块。

漏磁检测的原理决定了对于小缺陷检测能力有限,以长、宽、深为5 mm×5 mm×1 mm缺陷为检测最小缺陷。根据漏磁检测原理,5 mm×5 mm×1 mm缺陷产生的漏磁信号在长度和宽度信号影响范围大于10 mm。因此,将数据块大小设置为10 mm×10 mm,分块后的结果如图1(b)所示。

步骤3 计算数据块特征,并采用K均值聚类将数据分成2个类别。

对于缺陷区域在边界处漏磁信号会出现较大的变化,最终反映在数据梯度上发生波动,因此分别提取每个数据块的轴向(检测器前进方向)梯度最大值、周向(传感器分布方向)梯度的最大值、轴向梯度最大值与最小值的差值、周向梯度的最大值与最小值的差值4个值作为特征,并将结果赋值到数据块矩阵中。

对所有数据块设置两个聚类中心,分别计算不同数据块特征的欧式距离,迭代计算直到聚类中心不再发生变化,将所有数据块分成了两个类别,输出数据块的分类结果,如图1(c)所示。

步骤4 根据所占比例判断数据块的是否是缺陷数据。

对于一个存在缺陷的管段,缺陷漏磁数据在整体数据中所占比例是较小的,通过对大量已有检测器检测数据分析发现,整体比例都低于10%。因此在这里假定属于缺陷类别的数据块不超过总数据块的10%。于是,根据步骤3得到分类结果,判断数据块数量较少的类别是否超过了总数据块的10%,如果超过了则判断两个类别均为无缺陷区域,如果未超过,则判断数据块数量小的类别为缺陷类别,并在数据块矩阵中进行标记。

步骤5 对矩阵中缺陷区域扩展和合并,如图1(d)所示。

步骤6 提取缺陷区域的边界值,形成矩形框,如图1(e)所示,记录矩形框位置信息,为后续缺陷重构提供基础数据。最终的缺陷框在原始的数据中的标记结果如图1(f)所示。

图1 算法示例

2 实验结果与讨论

2.1 实验数据

在试验管段设置人工缺陷,采用管道内漏磁检测器牵拉试验和水驱试验得到实验数据,牵拉试验如图2所示。

图2 牵拉试验

试验管段包括Φ273 mm×12.7 mm、Φ273 mm×7.1 mm、Φ457 mm×14.3 mm、Φ457 mm×7.1 mm,共4种规格。所有数据已完成数据的预处理、管段划分,采用的数据为轴向分量数据。

2.2 实验结果

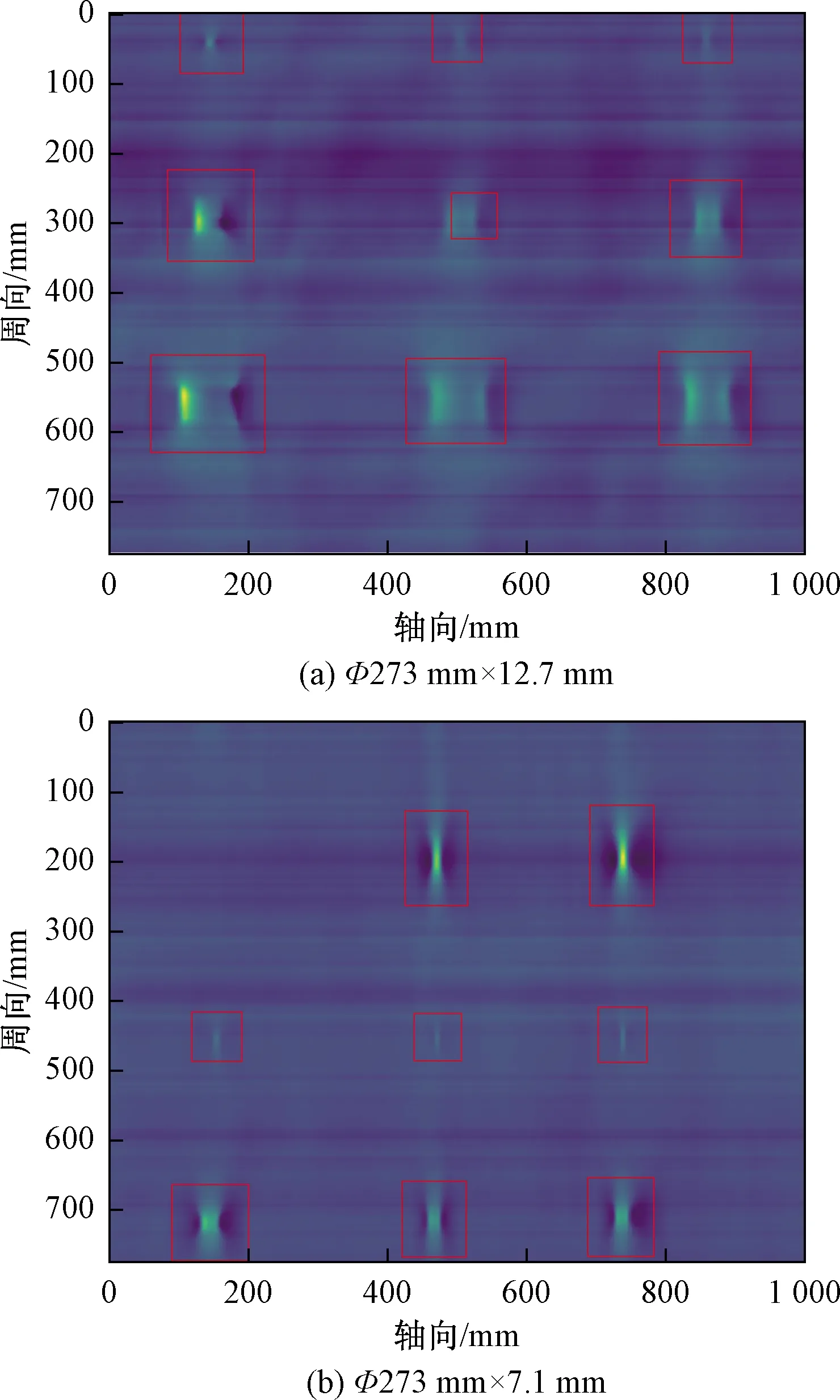

2.2.1Φ273 mm牵拉管道实验结果

利用管道漏磁检测器在Φ273 mm管道上进行试验,提取数据并进行预处理和管段划分。在12.7、7.1 mm壁厚的管道识别结果如图3所示。可以看出该方法在两种不同壁厚的管道所有缺陷均完全识别出。

图3 Φ273 mm牵拉管道缺陷识别结果

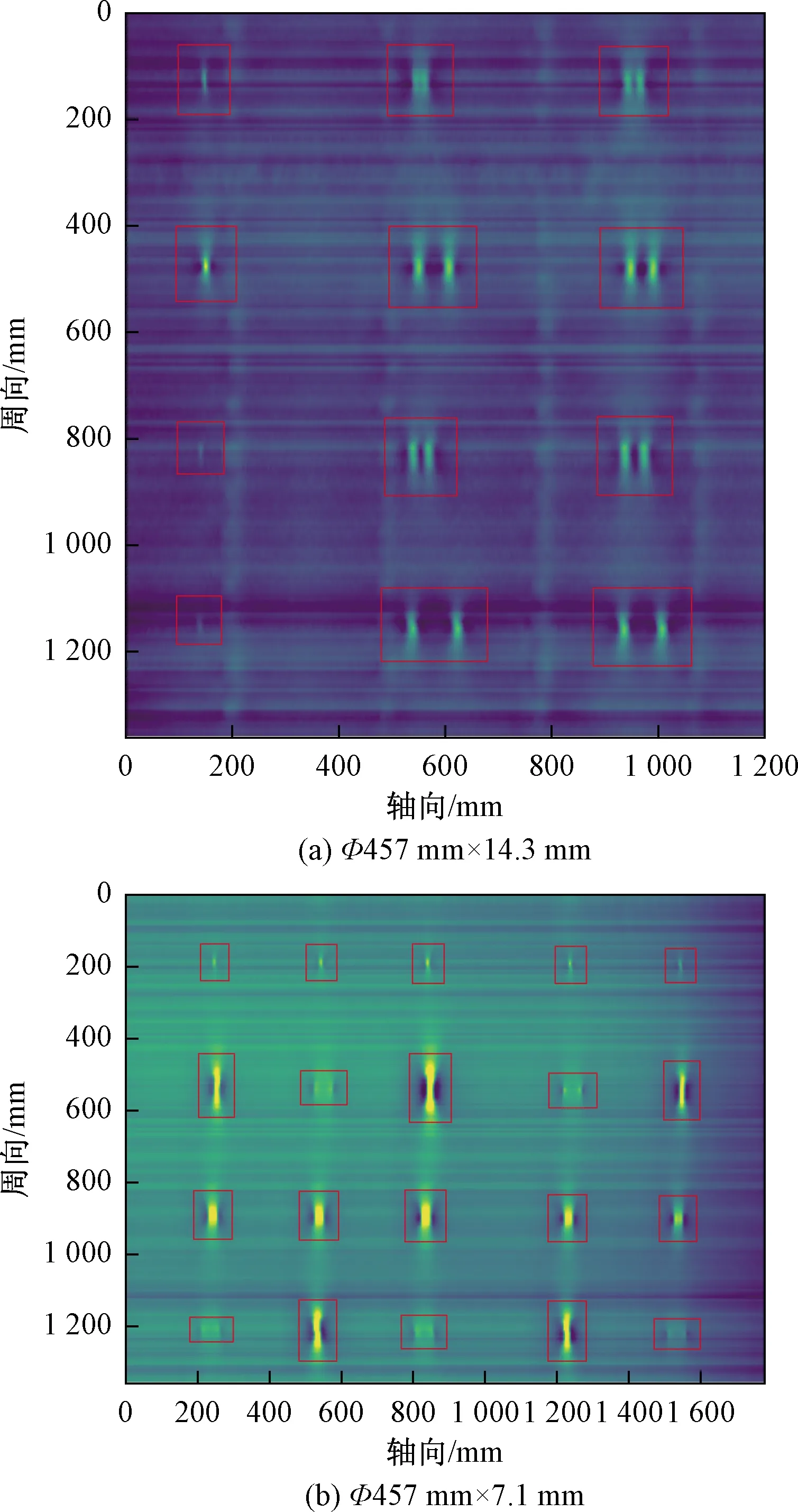

2.2.2Φ457 mm牵拉管道实验结果

为了进一步验证该方法在不同口径检测器的效果,在Φ457 mm管道上进行试验。14.3、7.1 mm壁厚的管道识别结果如图4所示。从图4可以看出,所有缺陷均完全识别出。

图4 Φ457 mm牵拉管道缺陷识别结果

2.2.3Φ273 mm水驱管道实验结果

通常在牵拉管道中管道运行较为平稳,数据质量较高。为更真实的模拟实际的检测工况,选取Φ273 mm水驱管道,壁厚12.7 mm,并设置了208个人工缺陷进行测试,正确识别缺陷合计205个,检出率98.6%,如图5所示。

图5 Φ273 mm水驱管道缺陷识别结果

2.3 结果分析

在牵拉管道和水驱管道的实验结果发现,该方法在Φ273 mm和Φ457 mm的牵拉管道缺陷检出率达到了100%,在Φ273 mm水驱管道检出率为98.6%,达到了工程检测要求。

水驱管道人工缺陷识别率低于牵拉管道主要原因是:牵拉管道试验过程中检测器运行速度稳定,波动小,管道壁厚较为均匀,检测过程中引起的噪声和干扰较少,数据质量较高。但在水驱管道检测过程中受介质、管道弯头等因素影响,运行速度不稳定,同时由于采用水作为驱动介质,在管道内壁会出现不同程度的轻微腐蚀,整体的数据质量相对于牵拉数据较低。在进行聚类的过程中,易产生干扰,出现识别错误。

整体来说,本文方法在牵拉管道和水驱管道识别结果均符合管道内检测检出率的要求,达到了漏磁检测缺陷量化与重构的要求。

3 结论

针对漏磁数据缺陷区域标记的问题,提出了一种基于K均值聚类的油气管道缺陷区域标记方法,并通过管道内检测数据进行了验证及分析。结果表明,该方法可有效识别出漏磁数据中的缺陷区域,识别准确度满足工程要求。该方法由于不需要根据检测器和管道情况单独设置阈值,通过在不同管径、不同壁厚的检测数据试验表明,该方法具有较广泛的适应性。