回转布料带式输送机的设计计算

李柳

(中国煤炭科工集团 上海有限公司, 上海 200030)

0 引言

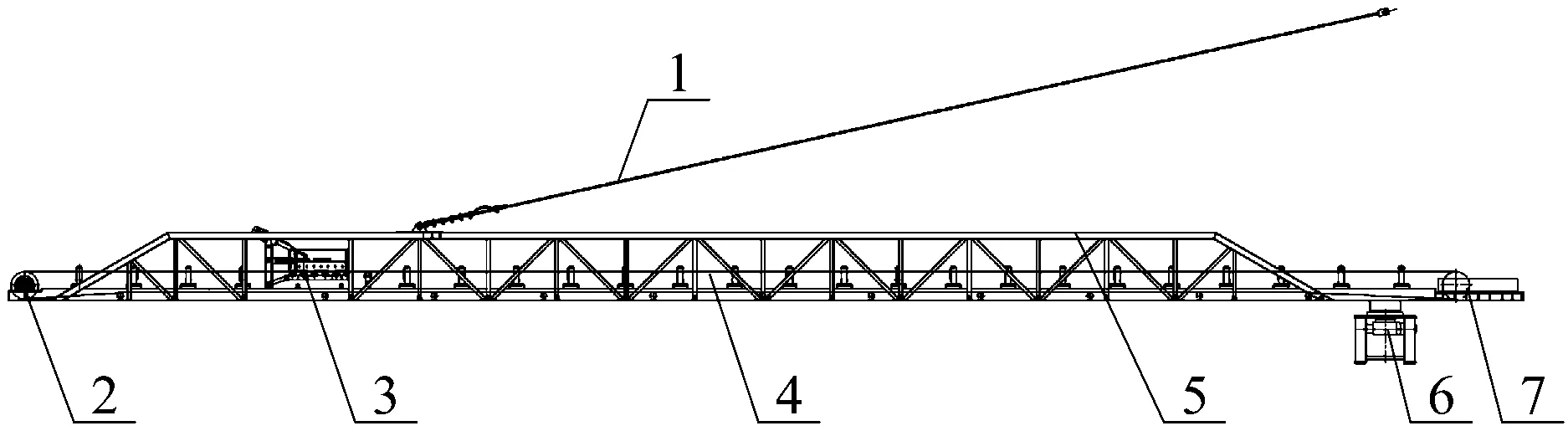

回转布料带式输送机应用于连续带式输送机配套输送系统中,通过自身回转机构可实现带式输送机在一定角度范围内连续转动,总体结构如图1所示。回转布料带式输送机一般和地面转载带式输送机配套使用,物料经地面转载带式输送机输送到回转布料带式输送机上,通过控制回转布料带式输送机的转动角度,最终将物料输送到指定位置。

1-钢丝绳;2-滚筒;3-卸料器;4-输送带;5-机身;6-回转机构;7-滚筒及拉紧装置。

传统的固定式带式输送机堆料点固定,堆料点堆满后需迅速清空,带式输送机方可继续工作,效率较低。回转布料带式输送机通过在机身上安装可移动式犁式卸料器,在回转机构的作用下,可实现多种半径范围环形堆料,增大了作业面积,提高了工作效率。

1 回转布料带式输送机设计计算

回转布料带式输送机的设计计算主要包括输送机运行阻力计算、钢丝绳拉力及回转机构支反力计算、回转机构启制动转矩计算。

1.1 回转布料带式输送机的初始参数

已知参数:运量Q=600 t/h,Im=167 kg/s,输送机长度L=25.5 m,水平运输,带速v=3.15 m/s,带宽B=1 m,每米输送带质量qB=19 kg/m(输送带总重G3=8 938 N),每米物料质量qG=53 kg/m(物料总重G4=12 466 N),钢丝拉绳倾角α=12.5°,滚筒G1=6 250 N,卸料器G2=3 000 N,上下托辊总重G5=9 000 N,图1中支点左部机身重G6=24 171 N、支点右部机身重G9=4 028 N,滚筒及拉紧装置总重G7+G8=9 000 N。

1.2 输送机运行阻力计算

该回转布料带式输送机的运行阻力包括主要阻力、附加阻力、主要特种阻力和附加特种阻力。由于该带式输送机长度小于80 m,附加阻力在主要阻力中占比较大,需采用分项计算法确保计算结果的精确[1]。计算物料与导料槽相关的摩擦阻力时,采用CEMA[2]规定的算法。该方法相对于DTⅡ[3]规范中的算法,既考虑了导料槽裙板与胶带之间的摩擦阻力,又精确计算出物料与导料槽侧壁的接触高度,更为合理。其他阻力按DTⅡ规范计算。

1.2.1 主要阻力

FH=f·L·g·(qRO+qRU+2qB+qG)

(1)

模拟摩擦因数f=0.025、输送机长度L=25.5 m、承载分支托辊组每米长度旋转部分质量qRO=10.175 kg/m、回程分支托辊组每米长度旋转部分质量qRU=5.215 kg/m。将以上参数代入式(1)后得FH=665 N。

1.2.2 附加阻力

该带式输送机附加阻力主要包括加料段物料加速和输送带间的惯性阻力及摩擦阻力FbA、输送带绕经滚筒的缠绕阻力F1、滚筒轴承阻力Ft、加速段物料与导料槽的摩擦阻力Ff(见1.2.4)。

FbA=Im(v-v0)

(2)

(3)

(4)

输送带运行方向上物料输送速度分量v0≈0 m/s、输送带厚度d=13 mm、滚动直径初选D=500 mm、滚筒轴承内径初选d0=120 mm、作用于改向滚筒两边输送带张力与滚筒旋转部分重力合力FT、滚筒旋转部分重力G=3 480 N、改向滚筒处张力FC和传动滚筒上两边输送带张力平均值F(此时F、FC无法确定,可近似的采用保守值F1=450 N[4],待运行阻力计算完成后将计算的值与之对比,如偏差较大再修正)。将以上参数代入式(2)~(4)后得FbA=526 N、F1=450 N、Ft=22 N。

1.2.3 主要特种阻力

该带式输送机主要特种阻力为除物料加速区外物料与两侧导料槽拦板间的摩擦阻力Fgl(见1.2.4)。

1.2.4 导料槽相关的摩擦阻力T

DTⅡ手册中关于导料槽的摩擦阻力包括Ff、Fgl两项,本文采用CEMA规范计算导料槽阻力Tsb(包括导料槽与物料摩擦阻力T、导料槽裙板与胶带之间的摩擦阻力),从而代替Ff、Fgl。

(5)

(6)

物料系数Cs=0.114 5、导料板长度Lb=1.8 m、hs为物料与导料槽接触高度[5]、散状物料密度γm=1 000 kg/m3、导料槽两侧内壁间距Ws=1 m、中间辊长度Bc=0.38 m、动安息角Φs=0.44 rad=25°、槽型角β=20°。将以上参数代入式(5)后得hs<0,可知物料充满度较低,物料堆积高度未达到料槽下沿。因此,导料槽与物料摩擦阻力T=0,可得Tsb=157 N。

1.2.5 附加特种阻力

附加特种阻力包括清扫器摩擦阻力Fr和犁式卸料器摩擦阻力Fa。

Fr=n·A·p·μ3

(7)

Fa=B·k2

(8)

清扫器格式n=2、清扫器与输送带接触面积A=0.01 m2、清扫器与输送带压力p=5×104N/m2、清扫器与输送带摩擦因数μ3=0.6、刮板系数k2=1 500 N/m。代入以上参数得Fr=600 N、Fa=1 500 N。

由以上计算可知,该带式输送机运行阻力(主要阻力+附加阻力+主要特种阻力+附加特种阻)为3 920 N。

1.3 钢丝绳拉力及回转机构支反力

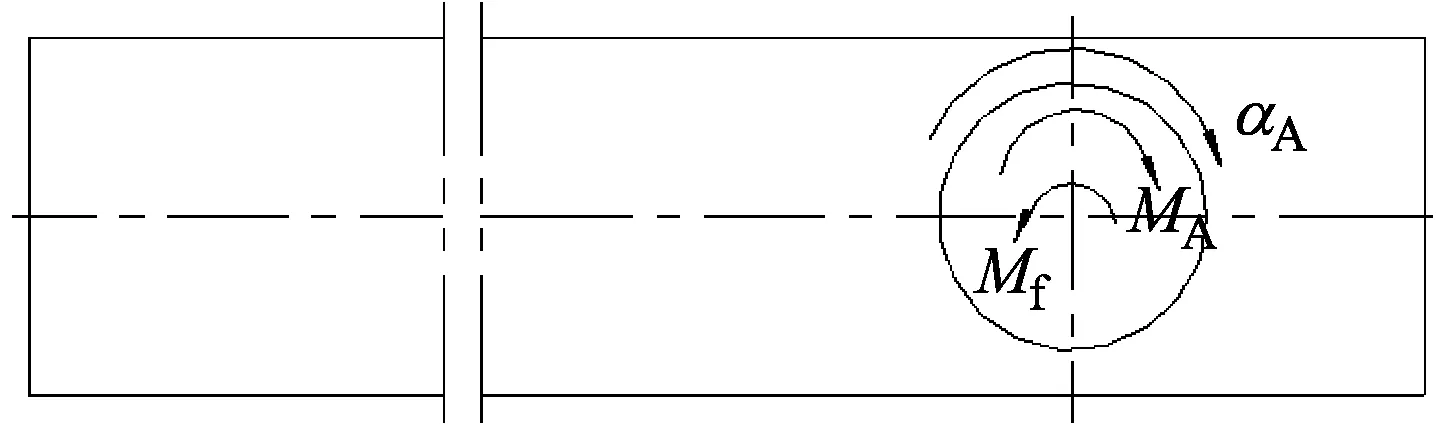

带式输送机机身竖直平面受力如图2所示。建立竖直平面力及力矩平衡方程如下:

G1+G2+FL·sinα+G6+G3+G4+

G5+G7+G8+G9=FY

(9)

FL·cosα=FX

(10)

G1·L5+G2·L4+G6·L2+(G3+G4+G5)·L1=

(G7+G8)·L6+FL·sinα·L3+

FL·cosα·L7+G9·L8

(11)

图2 带式输送机竖直平面受力图

带入已知参数,由式(9)~(11)求解得:钢丝绳拉力FL=167 kN,回转支承受力FX=163 kN、FY=31.7 kN。

1.4 回转机构启制动力矩计算

回转机构主要由电液回转器、回转支承及支架等组成,它是实现带式输送机左右转动的执行部件。回转机构的启、制动力矩计算是电液回转器选型的依据。

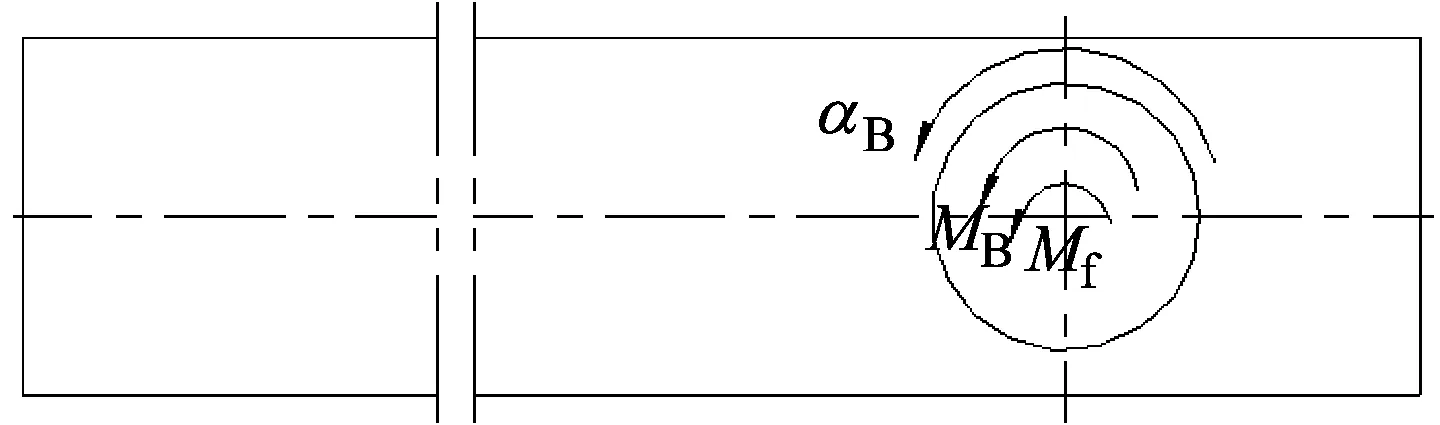

带式输送机启、制动过程受力如图3所示。

图3 带式输送机启动、制动过程受力图

启动过程:

MA-Mf=JO·αA

(12)

制动过程:

MB+Mf=JO·αB

(13)

回转支承摩擦力矩[6]:

(14)

MA为启动转矩;MB为制动转矩;倾覆力矩M=0;启、制动加速度αA=αB=0.012 rad/s2;形状系数K=0.95;滚动体与滚道摩擦因数μ=0.1;滚道中心直径DO=0.56 m;滚动体与滚道接触角β=45°。

带式输送机回转部分转动惯量JO计算时做以下简化:滚筒、拉紧装置、卸料器看作里离散分布刚体,机身、胶带看作连续刚体,忽略G9,不计入物料(带式输送机空载时回转)。

(15)

由式(12)~(15)计算得:JO=670 712 kg/m2、MA=14 765 N·m、MB=1 333 N·m、Mf=6 716 N·m。

2 结论

本文对回转布料带式输送机的主要技术参数进行了详细计算,最终确定了带式输送机的运行阻力、回转支承的支反力、钢丝绳拉力及回转机构的启制动力矩。以上参数的确定为该带式输送机外购件的选型、零部件的强度校核提供了技术依据。通过以上计算方法设计的回转布料带式输送机目前运行良好。