低温微量润滑高速加工300M钢刀具磨损研究

张慧萍 王尊晶 刘国梁

摘 要:针对难加工材料300M钢的加工性能差、刀具磨损严重等问题,进行了干式与低温微量润滑两种加工条件下的高速铣削300M钢刀具磨损试验。采用超景深显微镜观察了刀具的磨损形貌,通过电子扫描显微镜(SEM)分析了刀具的磨损机理。结果表明:PVD涂层保护刀具的效果好于无涂层刀具和CVD涂层刀具;冷风温度为-45℃、空气压力为0.7MPa、油量为40mL/h时,低温微量润滑技术的作用效果最佳;兼顾加工质量与加工效率时,铣削速度定为400m/min为宜;相比于干式切削,低温微量润滑技术能够有效降低刀片磨粒磨损、刀片表面的粘结磨损、后刀面边界处的氧化磨损,以及轻度的扩散磨损。

关键词:300M钢;低温微量润滑;高速铣削;刀具磨损

DOI:10.15938/j.jhust.2020.03.012

中图分类号: TG501

文献标志码: A

文章编号: 1007-2683(2020)03-0075-08

Abstract:For the problem of poor processing performance and severe tool wear of hard-to-manufactured material 300M steel, high-speed milling 300M steel tool wear test of dry and CMQL was carried out. The wear morphology of the tool was observed with an ultra-deep-depth microscope, and the wear mechanism of the tool was analyzed with a scanning electron microscope (SEM). The results show that PVD coatings protect the tool better than uncoated and CVD coated tools; When the cold air temperature is -45℃, the air pressure is 0.7MPa, and the oil volume is 40mL/h, the effect of CMQL technology is the best; When considering the processing quality and processing efficiency, the milling speed is set to 400m/min; Compared to dry cutting, CMQL technology can effectively reduce abrasive wear of the blade, bond wear on the blade surface, oxidative wear at the flank boundary, and mild diffusion wear.

Keywords:300M steel; CMQL; high-speed milling; tool wear

0 引 言

300M钢是在AISI 4340钢的基础上添加了少量的Si、V等元素,因此力学性能更好,是现代制造业中最好的飞机起落架用钢[1]。

300M钢因其强度高、导热系数小等因素,导致切削加工300M钢时切削力大,切削温度高,刀具、工件烧伤现象严重,刀具易崩刃、寿命较短等问题,严重制约着生产效率和质量。传统切削中切削液虽然能有效的降低切削热,但對环境和操作人员的健康都会造成较大的威胁[2-3]。由于干式和传统加工300M钢的效果均不理想,因此出现了气流冷却、微量润滑等辅助技术。本文所采用的低温微量润滑(简称CMQL)技术,结合了低温冷风和微量润滑各自的优点,弥补了单独使用的不足,最终达到了延缓刀具磨损速率,降低表面粗糙度等工艺要求[4-5]。

在切削超高强度钢的刀具磨损和CMQL技术的应用方面,学者们进行了相关研究。哈尔滨理工大学的张校雷进行了高速铣削300M钢的刀具磨损试验,发现硬质合金涂层刀具的磨损过程依次经过涂层脱落,硬质合金基体材料磨损和切削刃崩刃三个阶段[6]。山东理工大学的房友飞选用涂层刀具车削300M钢时发现刀具主要失效原因是涂层剥落、微裂纹与崩刃[7]。湖南科技大学的吴顺兴通过陶瓷刀具铣削超高强度钢得出,刀具磨损机理为磨粒磨损与粘结磨损,同时伴有扩散磨损和氧化磨损[8]。上海交通大学的An Q.等对超高强度钢进行了铣削试验研究,总结出刀具失效的主要原因是涂层剥落,并发生了严重的氧化磨损和粘着磨损[9]。澳大利亚科廷大学的Pramanik等发现切削钛合金时刀具磨损主要经过磨损、扩散-溶解、热裂纹和塑性变形几个过程[10]。华南理工大学的叶邦彦等加工304不锈钢得出结论:相比于干、湿式切削,CMQL技术中的高压冷风可以将油雾更多的带到刀具-工件的摩擦区域,加工效果更理想[11]。西安石油大学的李吉林对CMQL技术的雾化原理及雾化场的形成进行了有限元模拟,分析了微量润滑机理[12]。江苏科技大学的Su Yu进行了五种冷却润滑条件(干式、压缩空气、微量润滑、冷风、CMQL)的钛合金车削试验,发现CMQL降低切削温度的效果最佳,切削速度越大,CMQL的效果越明显[13]。土耳其阿菲永科贾泰佩大学的Ucun等采用AlCrN涂层刀具切削Inconel 718合金发现,低温导致了刀具磨损增加,但降低了表面粗糙度,微量润滑能够增加刀具寿命[14]。西班牙巴斯克大学的Pereira等进行了CMQL与干式冷却的试验对比,结果表明CMQL能够延长50%的刀具寿命并提高了30%的切削速度[15]。综上所述,刀具磨损过快是制约高效切削的重要原因,且CMQL技术尚未成熟,对该条件下的刀具磨损分析有待深入研究。

本文进行了干式与CMQL两种条件下的高速铣削试验,对刀具涂层材料和CMQL工艺参数进行了优选,揭示了刀具磨损机理,为CMQL条件下的高速铣削300M 钢提供了依据和参考。

1 试验条件及方案

1.1 试验条件

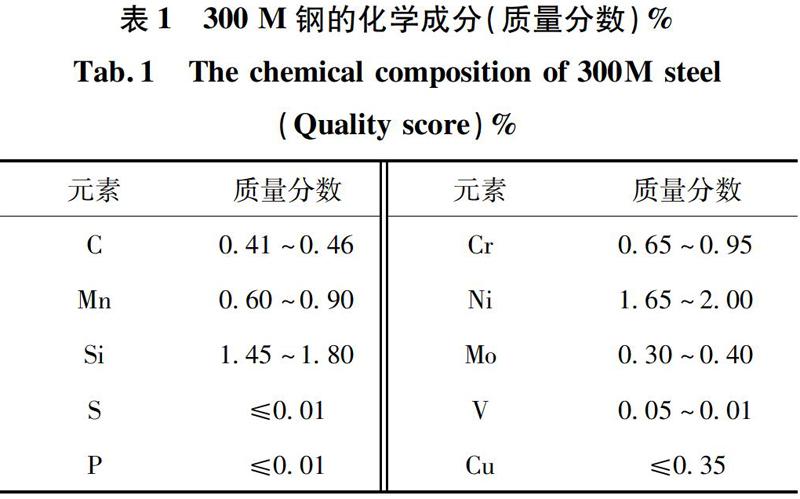

工件材料:试验选用热处理后的300M钢方料(工件尺寸175mm×48mm×30mm)。主要力学性能:抗拉强度1955MPa,屈服强度1650MPa,伸长率13%,硬度HRC55,其化学成分见表1。

刀具材料:试验选用SANDVIK型号为490-080Q27-08M的可转位面铣刀盘,最多可安装8个方形刀片,铣削直径80mm,最大切深5.5mm,如图1(a)所示。试验的刀片是SANDVIK的无涂层、物理涂层(PVD)和化学涂层(CVD)三种硬质合金刀片,型号分别为490R-08T308M-PL H13A,490R-08T308M-PL 1130,490R-08T308M-PL 4230,如图1的(b)、(c)、(d)所示,其中PVD涂层材料为AlTiCrN,CVD材料为 Ti(C,N)+Al2O3+TiN的复合涂层。刀片的参数如下:刀片长度8.5mm,刀片厚度3.3mm,后角11°,刀尖圆弧半径0.8mm。

1.2 试验方案

进行干式与CMQL切削的对比磨损试验,完成300M钢的刀具涂层材料及CMQL工艺参数的优选,铣削方式均为单齿顺铣加工。CMQL工艺参数的选取范围:冷风温度-35℃ ~ -55℃,空气压力0.4~0.8MPa,油量20mL/h~60mL/h。利用优选的试验结果进行以铣削速度为单一变量的刀具磨损试验,具体参数如下:铣削速度vc=250~475m/min;每齿进给量fz=0.15mm/r;铣削深度ap=0.4mm;铣削宽度ae=8mm。试验结束后采用超景深显微镜、扫描电镜(SEM)和能譜分析(EDS)对磨损的刀片进行观察分析。

2 试验结果与分析

2.1 刀具涂层材料优选

金属加工过程中,涂层可以避免刀具基体材料与工件的直接接触,对基体具有良好的保护作用,有效的降低刀具磨损速率,延长刀具失效时间,而且刀具磨损直接影响着加工表面的精度,所以考虑涂层的材料是必要的。图2为干式加工时三种刀片的前后刀面磨损状态,对比三者的前后刀面磨损状态可知,无涂层铣刀片崩刃现象严重,不具有继续加工的能力,也无法测量其后刀片磨损量(VB值),磨损状态如图2(a)所示。比较图2(b)和图2(c)的磨损状态与VB值可知,CVD涂层刀片的前刀面轻微崩刃,后刀面崩刃较严重,涂层剥落现象较为严重,VB值较高,基体的裸露面积较大,说明CVD涂层强度不足,这是由于铣削加工时产生的高温会增大钢体的回弹性,在铣削这种断续加工状态下,对涂层的强度和韧性的要求更高,而PVD涂层刀片仅仅出现了轻微的月牙洼磨损,与基体的结合力高于CVD涂层,因此PVD涂层是综合性能较为优良的材质。

2.2 CMQL工艺参数优选

图3为干式与CMQL两种切削条件的刀具磨损曲线,其中CMQL工艺参数取值:冷风温度为-45℃、空气压力为0.5MPa、油量为30mL/h,切削参数为vc=400m/min,fz=0.15mm/r,ap=0.4mm,ae=8mm,切削长度L=1050mm。根据测得的后刀面磨损量VB值可知,CMQL技术的冷却润滑效果较好,能够有效的降低刀具磨损量。

CMQL技术的工艺参数中,冷风温度、空气压力和油量供给对刀具的磨损趋势均有显著影响,图4(a)为冷风温度对刀具后刀面磨损量VB值的影响,由曲线趋势可知,当冷风温度较高时,刀具在断续的高强度冲击作用下无法保持最佳的冷却效果,相反冷风温度过低,则会减弱润滑油的润滑性能,同时高温的刀具在冷气作用下极容易产生裂纹,基体强度减弱,故磨损量增加。空气压力亦是影响CMQL技术的重要因素,作用效果如图4(b)所示,空气压力增加时,微量的润滑油雾可以被更多的带入到加工区域,油量供给不会被高速旋转的刀具阻断,润滑区域更广。当空气压力增加到0.8MPa时,润滑油膜无法继续附着在刀具与工件之间的缝隙处,故刀具磨损量增加。根据图4(c)可知,油量供给量并不是越多越好,存在一个润滑效果最佳的中间值。图5为工件与刀具的接触缝隙示意图,当油量小或油位不超过A层时,油膜很薄,无法自由流动,切削状态为干摩擦;供给的油量厚度介于A与C层之间时,此时接触摩擦只发生在峰顶处,摩擦系数稳定,即使油膜被破坏,B层的油量会借助其本身的自由能迅速补充到峰顶处,使之恢复到边界润滑的恒定状态,进而达到最佳的润滑效果。油量过多超过C层,即刀具-工件表面的接触点,摩擦系数就无法保持稳态。

综上所述,CMQL较为理想的工艺参数如下:冷风温度-45℃,空气压力0.7MPa,油量40mL/h。

2.3 不同铣削速度下的刀具磨损特性

根据大量文献可知,铣削速度对刀具磨损的影响最为显著,所以针对工件材料特性,着重考虑铣削速度的选取范围,保证试验可行性的同时也满足高速切削的要求。采用优选的CMQL工艺参数,以铣削速度为单一变量的刀具磨损试验结果如图6所示,通过走势图的分析,vc=250m/min时的刀具磨损量较小,当切削速度较低时,具有相当高的刀具寿命,但相对低的切削速度使其加工效率较低,故在实际加工中应适当提高铣削速度。当铣削速度过高时,由于刀具参与高频率的接触摩擦,强度与疲劳韧性迅速降低,刀具表面受到拉应力和热应力的作用加大,致使刀具涂层性能降低,直接进入剧烈磨损阶段,磨损量急剧增加,严重时会发生破损、崩刃等现象,降低刀具寿命,如图7所示。一旦发生崩刃或破损,刀具就会迅速报废,同时影响加工质量。兼顾加工效率与加工质量,vc取值为400m/min较为适宜。

如图8所示,对比前刀面磨损形貌可以发现,不同速度下均发生了月牙洼磨损,相比与干式切削,CMQL技术能够有效的减弱月牙洼磨损现象,保证切削刃的强度,月牙洼磨损区域随铣削速度增加而增大。

2.4 磨损机理分析

2.4.1 磨粒磨损

对磨损的刀片进行SEM形貌观察,发现其表面不平整,存在凹坑和沟槽,属于磨粒磨损表征。这是由于加工时的高温与外界低温频繁交替,导致刀具表面硬度降低,同时300M钢中的Mo2C,V2C,SiC等较硬的化合物与被软化的刀具表面不断相互作用、挤压摩擦最终产生划痕。比较图9(a)和(b)发现:使用CMQL技术能够减少刀具表面的凹坑与划痕,有效改善了磨粒磨损状况,对刀具起到了一定的保护作用。

2.4.2 氧化磨损

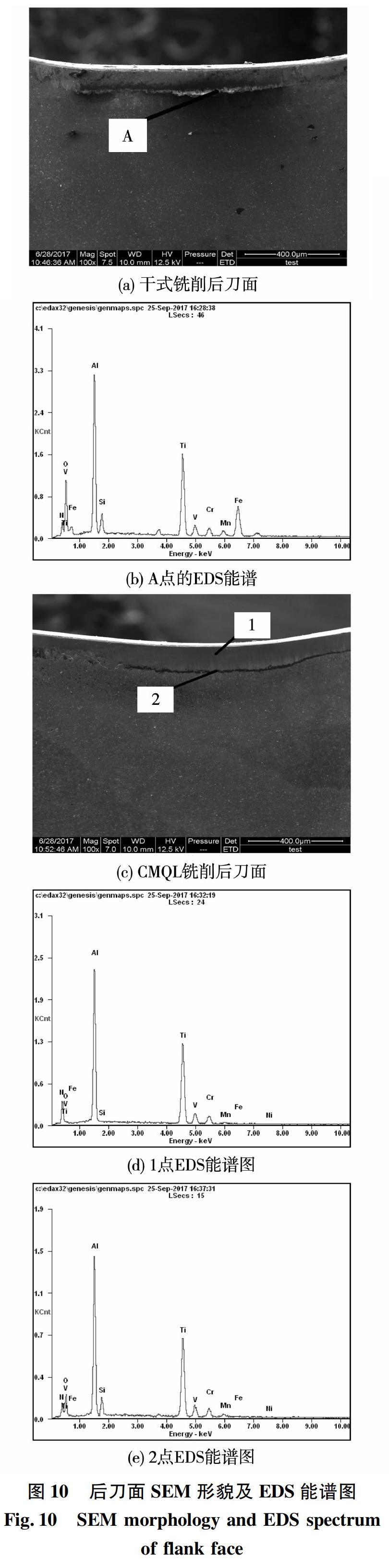

传统铣削300M钢时,刀具—工件摩擦区域会与周围的介质(如空气中的氧,切削液中的微量元素)发生化学作用,刀具材料中C、W、Co等元素极容易发生氧化反应并生成新的化合物WO3、CO等,当化合物被带走时,刀具再次发生氧化反应,在切削过程中,伴随着这种剥落-再生-剥落的过程,加剧了刀具的氧化磨损,通过EDS分析可知刀具表层大量氧原子的存在可以侧面反映氧化物的含量,如图10(a)和10(b)所示,A点处氧原子百分数为26.87%,后刀面氧化情况非常严重且存在烧伤现象,此时刀具材料内部的元素大量流失,强度大大降低。采用CMQL技术,可以有效的减弱后刀面氧化程度,从而延长刀具寿命,通过对图10(c)中后刀面边缘的1点和远离切削刃的2点进行EDS能谱分析,结果分别如图10(d)和(e)所示,两点的氧原子百分数分别为1.79%和14.39%,表明后刀面发生了不同程度的氧化反应,2点氧原子含量高于1点,说明远离切削刃的磨损边界处氧化反应程度更为严重。

2.4.3 粘结磨损

涂层硬质合金刀具在铣削超高强度钢时容易在高温条件下与材料产生“冷焊”现象,此时摩擦表面的原子间发生相互吸附作用产生粘结物,粘结物随切削时间增加而逐渐增多,当粘结物积累到一定厚度时,摩擦表面的粘结点在强烈的冲击作用下,就会撕裂并连同刀具材料一起脱落下来,损坏刀具表面,造成刀具的粘结磨损。

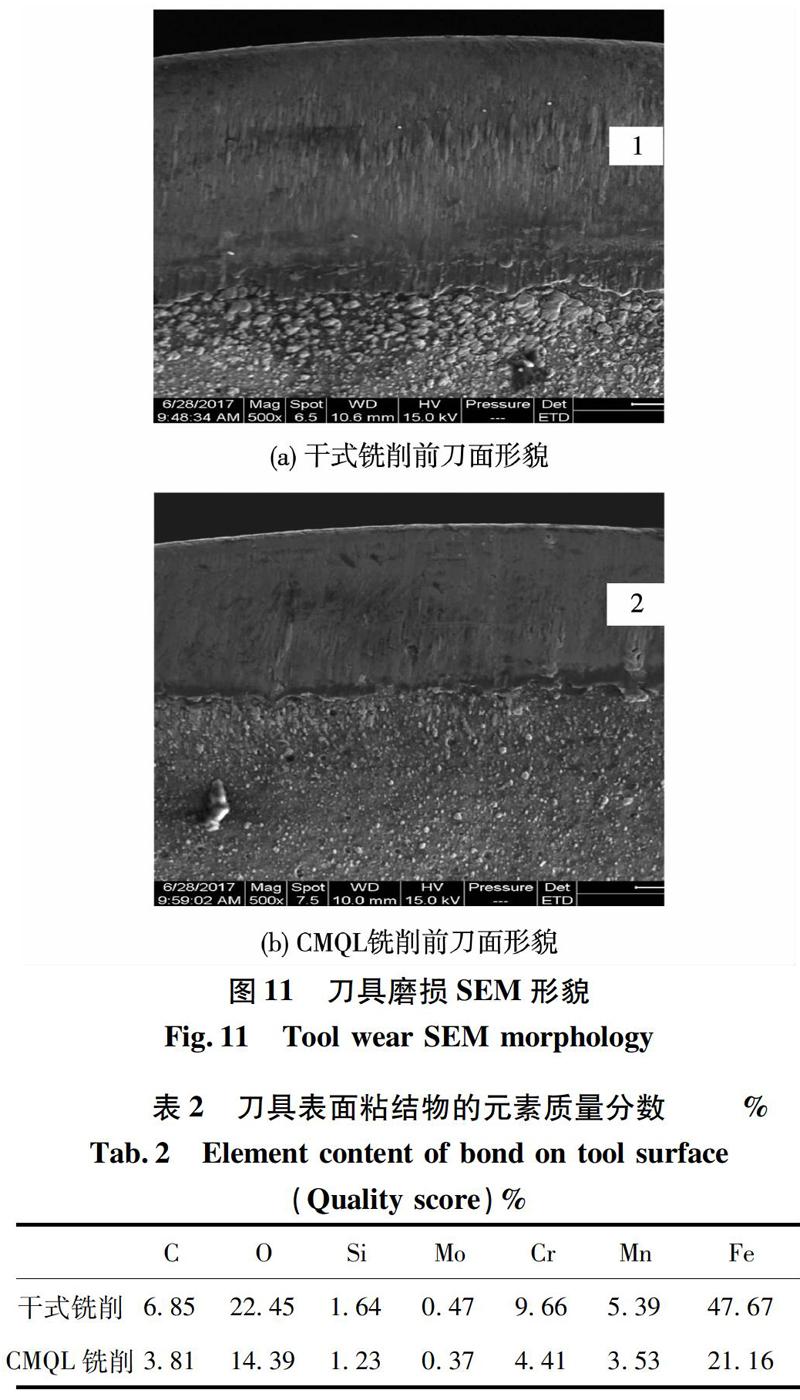

干式和CMQL条件铣削后的刀具磨损SEM形貌如图11所示,可以看出干式铣削的粘结物明显多于CMQL铣削,对各自表面进行能谱分析得知,粘结物中的元素种类大体相同,同时出现了存在于300M钢中Si、Mo、Cr、Mn、Fe等元素,同种元素含量如表2所示,说明粘结物为工件材料,刀具发生了粘结,对比每种元素含量可知,CMQL技术对粘结磨损的抑制作用比较显著。

2.4.4 扩散磨损

对CMQL条件下的刀具后刀面磨损区域进行线切割(沿图12中线段AB处垂直剖开),并对试样进行腐蚀、磨平、抛光、清洗处理,EDS线扫描的结果如图13所示,可以发现在刀具内部检测到了存在于300M钢中的Si、Cr、Fe、Ni等元素,且含量随着扫描深度增加而逐渐减小,说明刀具发生了扩散磨损且程度较轻。W和Co元素含量逐渐增多则是由于刀具表面的温度极高,提高了化学元素的活性,加速了Co元素向外扩散流失的速度,而Co又是WC颗粒的粘接相,Co元素流失后WC颗粒就会不断被分解、流失,造成刀具基体磨损,弱化刀具强度,也是造成刀具崩刃现象的主要原因。

3 结 论

1)通过对比无涂层、CVD涂层和PVD涂层硬质合金刀片在切削过程中的磨損状态,得出PVD涂层是综合性能较为优良的材质。

2)建立冷风温度、空气压力、油量供给对刀具后刀面磨损量VB值的影响曲线图,得到CMQL技术的最佳工艺参数。

3)根据刀具磨损试验,铣削速度vc为400m/min较为适宜。铣削速度为475m/min时,刀具崩刃现象严重。

4)完成了CMQL和干式加工对比分析,得出CMQL技术能够有效降低刀具的磨损速率,为CMQL技术的推广应用提供及技术保障。

参 考 文 献:

[1] 张慧萍, 王崇勋, 杜煦. 飞机起落架用300M超高强钢发展及研究现状[J]. 哈尔滨理工大学学报, 2011, 16(6):73.

ZHANG Huiping,WANG Congxun. Develop-ment and Research Status of 300M Ultra High Strength Steelf or Aircraft Landing Gear[J]. Journal of Harbin University of Science and Technology,2011(6):76.

[2] 李婷. 低温冷风切削机理的分析与研究[J]. 环球市场信息导报, 2014(26):122.

LI Ting. Analysis and Research on the Mechanism of Low Temperature Cold Air Cutting[J]. Global Market Information Guide, 2014(26):122.

[3] 李伟兴. 低温微量润滑技术在内冷刀具应用研究[J]. 装备制造技术, 2014(5):107.

LI Weixing. Cryogenic MQL Technology Researchand Application of Cold Cutting Tool [J]. Equipment Manufacturing Technology, 2014(5):107.

[4] 袁松梅,刘伟东, 严鲁涛. 低温微量润滑技术铣削高强钢的试验研究[J]. 航空制造技术, 2011(5):35.YUAN Songmei, LI Weidong, YAN Lutao. Experimental Research on Milling High-strength Steel with Lowtemperature Micro-lubrication Technology[J]. Aeronautical Manufacturing Technology, 2011(5):35.

[5] 张成良. CMQL油-气流场分析及内冷式刀具切削性能评价[D]. 濟南:山东大学, 2016.

[6] 张校雷. 40CrNi2Si2MoVA超高强度钢高速铣削机理研究[D]. 哈尔滨:哈尔滨理工大学, 2016.

[7] 房友飞,牛宗伟,郑光明,等. 高速车削300M高强度钢涂层刀具失效机理研究[J]. 工具技术, 2016, 50(7):20.

FANG Youfei, NIU Zongwei, ZHEN Guangming, et al. Research on Failure Mechanism of High-speed Turning 300M High Strength Steel Coated Tools [J]. Tool Engineering, 2016, 50(7):20.

[8] 吴顺兴. 金属陶瓷刀具高速铣削超高强度钢铣削力及刀具磨损研究[D]. 湘潭:湖南科技大学, 2013.

[9] AN Q, WANG C, XU J, et al. Experimental Investigation on Hard Milling of High Strength Steel Using PVD-AlTiN Coated Cemented Carbide Tool[J]. International Journal of Refractory Metals & Hard Materials, 2014, 43(3):94.

[10] PRAMANIK A, ISLAM M N, BASAK A, et al. Machining and Tool Wear Mechanisms During Machining Titanium Alloys[J]. Advanced Materials Research, 2013, 651:338.

[11] 贺爱东,叶邦彦,王子媛. 低温微量润滑切削304不锈钢的实验研究[J]. 润滑与密封, 2015, 40(6): 100.

HE Aidong, YE Bangyan, WANG Ziyuan. Experimental Study on Cutting 304 Stainless Steel with Lowtemperature Trace Lubrication[J]. Lubrication Engineering, 2015, 40(6): 100.

[12] 李吉林. 低温冷风微量润滑技术在钛合金车削加工中的应用研究[D]. 西安:西安石油大学, 2014.

[13] SU Yu, HE Ning, LI Liang. Cooling and Lubricating Performance of Cryogenic Minimum Quantity Lubrication Method in High Speed Turning[J]. Lubrication Engineering, 2010(9):52.

[14] UCUN I, ASLANTAS K, BEDIR F. The Effect of Minimum Quantity Lubrication and Cryogenic Pre-cooling on Cutting Performance in the Micro Milling of Inconel 718[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2014, 229(12):1.

[15] PEREIRA O, RODRGUEZ A, FERNNDEZ-ABIA A I, et al. Cryogenic and Minimum Quantity Lubrication for An Eco-efficiency Turning of AISI 304[J]. Journal of Cleaner Production, 2016, 139:440.

(編辑:温泽宇)