不稳固缓倾斜薄至中厚矿体上向进路充填采矿法

赖 伟,郭勤强,柳小胜,刘婉莹

(1.长沙矿山研究院有限责任公司,长沙 410012;2.河南省地质矿产勘查开发局第一地质矿产调查院,河南 洛阳 471023;3.国家金属采矿工程技术研究中心,长沙 410012)

1 工程概况

某金矿床属破碎带蚀变岩型金矿,矿体产出严格受构造控制,矿岩节理裂隙发育,裂隙内高岭土、方解石充填,近上盘矿岩蚀变加强,更为破碎松软,矿区水文地质条件简单。矿体局部有分支复合现象,在主矿体上盘有小型次生矿脉。矿体厚度为2~10 m,矿体倾角约20°,矿体品位约2.63 g/t。

矿山原采用浅孔留矿法和底盘阶梯式漏斗留矿采矿法,由于矿体不稳固,采场拉底扩漏后,上采一部分后,采场剩余部分未采动矿体自然崩落,但是矿体上盘围岩也不稳固,冒落无法控制,导致采矿贫化率和损失率均特别大,出矿品位≤1.5 g/t,并且安全问题突出。

因此,矿山进行了采矿方法优化研究,通过调研国内外类似矿山采矿方法[1-8],经过技术方案制定和比选,确定采用上向进路充填采矿法,通过开展工业试验研究验证,该方法适应矿山开采技术条件。

2 上向进路充填采矿法工业试验

2.1 矿块结构参数

矿块工程布置见图1,矿块沿矿体走向布置,矿块长度为40 m,宽度为矿体厚度,中段高度40 m,采场之间不留间柱和底柱。当矿块处于空场法转充填法过渡中段,留4~6 m顶柱,在下部进路全部回采完成后,和上分段的底柱一起回收,采用小分段窄间距分段崩落法回采;当矿块处于充填法中段之下时,留4~6 m顶柱,上部中段自下的第一、二分层回采时构筑人工假底,顶柱在假顶保护下回采,所留顶柱分为两个分层回采,采用上向窄进路充填法回采。

图1 采场工程布置Fig.1 Engineering layout of test stope

分段高度10 m;分层高度3~4 m;进路宽度3~4 m,具体参数根据矿岩条件调整。

由于矿体直接顶板极不稳固,当矿体水平厚度≥15 m时,为缩小单次揭露上盘围岩面积,降低支护难度,提高回采安全性,垂直矿体走向布置进路,进路长度为矿体厚度;当矿体水平厚度<15 m时,进路沿走向布置。第1分段进路沿走向布置,第2~4分段进路垂直走向布置。

2.2 采准切割工程布置

主要工程有:斜坡道、分段平巷、分层联络道、溜矿井及联络道、充填回风井及联络道、分层切割巷。除分层切割巷外,其余工程均布置于矿体下盘,通过斜坡道联络分段巷道,再通过分层联络道进入矿体。

2.3 回采工艺

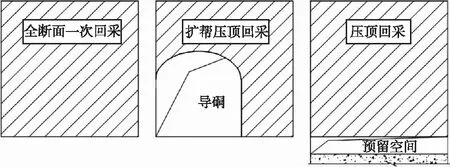

中段和分段自下而上回采,分层内进路采用隔一采一的两步骤回采方式。如图2所示,根据矿体稳固性、进路断面大小以及缓倾斜矿体特性采用不同的回采方式。

图2 回采工艺图Fig.2 Diagram of mining technology

1)类巷道掘进式回采工艺

当矿体稳固性较差时,进路回采采用类巷道掘进回采工艺,全断面一次回采。

凿岩:采用浅孔落矿方式,凿岩采用7655型凿岩机,钻凿水平孔,炮孔深度2.2 m,炮孔直径40 mm。进路回采与巷道掘进凿岩方式类似,采用螺旋形掏槽,掏槽区布置两个空眼,空眼超深200 mm,掏槽眼间距100~250 mm,辅助眼间距400~600 mm,周边眼间距600~700 mm,炮眼眼底要求落在同一深度的平面上。为了减少超采和顶板支护工作量,进路顶板和两侧采用光面爆破。

采用人工装填乳化炸药,拉槽区炮孔装药系数0.7~0.8,辅助眼装药系数0.6~0.7,周边眼装药系数0.4~0.6。为了提高拉槽爆破质量,在拉槽空眼底装一条排渣药,在拉槽眼爆破之后起爆。起爆采用数码电子雷管,采用毫秒微差间隔,拉槽区先爆,辅助眼后爆,周边眼最后爆破。

2)二步骤进路分层交叉接顶压顶回采工艺

当矿体稳固性较好时,为提高回采效率和降低采矿成本,分层二步骤进路在即将转层时,充填不接顶,二步骤进路预留0.5 m左右高的空区作为上一分层矿体爆破的自由面和补偿空间。转至上一分层后,立即进行下分层二步骤进路对应的上分层进路回采,回采采用压顶爆破方式,回采完成后接顶充填。具体见长沙矿山研究院有限责任公司授权专利[9](授权号:ZL201110244788.7)。

3)先期导硐后期扩压回采工艺

当进路断面大时,为了缩短最终顶板的暴露时间并降低爆破对顶板的损伤,先回采一个进路全长的小断面进路,断面大小以巷道能自稳、不支护为佳,然后再扩帮压顶至最终进路断面。先期导硐断面2 m×2 m至2.5 m×2.5 m,终期断面3 m×3 m至4 m×4 m。

4)进路近上盘楔体矿回采工艺

由于矿体倾角缓,为降低贫化率,下层进路回采时,压顶回采上层进路靠上盘的尖角,以高度≤5 m为限,压顶高度≯2 m,压顶采取后退式回采,步距2~4 m,采取强采强出强充的组织方式。

2.4 采场通风

爆破作业后,先进行通风,等待时间≥30 min,在检查确认井下空气质量合格后,方准作业人员进入爆破作业地点。新鲜风流通过分段平巷至分层联络巷进入分层进路,污风通过充填回风井从上分段的分段平巷返回至矿山回风井。进路回采属于盲巷通风,采用压抽混合式通风。

2.5 采场顶板管理与支护

排险工进入作业地点后,应由外而内进行采场排险;撬掉采场两帮松石;大块浮石如人工无法撬下,则采取爆破强制崩落。采场支护和顶板管理应随回采工作的推进及时进行,在采场回采的过程中,以喷浆和锚网支护为主要支护方式,特殊地段辅以支柱、支架、锚网喷联合等支护方式。

2.6 采场出矿

采用1 m3电动铲运机出矿,铲运机搬运矿石至溜矿井。

2.7 进路充填

1)充填体强度结构

一期进路充填体的单轴抗压强度要求≥1.0 MPa;二期进路充填体的单轴抗压强度要求≥0.6~0.8 MPa(能凝固);为满足上分层作业要求,提高充填接顶率,保证接顶效果,充填接顶时采用高强度充填体,顶部高强度充填高度0.5 m,进路下层充填和接顶充填应分次进行,充填体的单轴抗压强度要求≥1.5 MPa。

2)充填管道架设

进路出矿结束、经测量及验收合格后,架设充填用管道,DN125的PVC充填料浆输送管1根,DN25的PVC排气管1根(兼做接顶指示管),DN25进路充填料浆料位指示管1根,其中排气管架设于进路最高点,充填管架设于下部,保证排气管高于充填管10 cm,指示管位于进路分层充填结束和接顶充填开始位置高度[10]。

3)充填挡墙构筑

材料包括钢管立柱和横撑,Φ10 mm直径圆钢焊接的网度10 cm×10 cm钢筋网片与300 g/m2土工布,16#钢丝,杂木板及木楔。充填挡墙砌筑在采场进路口,既要确保分层巷道的跨度不增加太大,又要确保挡墙的立柱固定在稳固区域。位置确定后,先架设立柱和横撑管架,间距500 mm;然后将钢筋网片固定于管架上,网片布满整个挡墙断面;最后铺设土工布,采用木楔将土工布固定于进路帮壁,以防充填料浆泌水软化挡墙周边岩石,导致充填料浆泄露,土工布向进路挡墙内侧铺设的长度要求≥1 m。挡墙砌筑完毕后,附近采场爆破作业时应做好防护工作,以避免爆破冲击波破坏挡墙。

4)充填

因进路断面相对较小,单进路单次充填量较少,采用多条进路交替充填的方式,延长充填站单次作业时间。一次充填高度控制在1.0~1.5 m,待充填体凝固后方可继续充填,以防充填挡墙受力过大。进路接顶部分充填独立进行,宜在充填开始时或中间进行,严禁在充填结束时进行。

3 工业试验效果

在矿山2-4线矿块进行了工业试验,矿块矿量约20万t,地质品位2.65 g/t。

进路式充填采矿法能够控制顶板暴露跨度和暴露时间,采取的二期进路分层交叉接顶压顶回采工艺和先期导硐后期扩压回采工艺,回采后采空区如图3所示。有效地降低了爆破对进路顶部岩体的损伤,进路最终顶板暴露时间大幅缩短,降低了支护难度,提高了进路回采安全性。采用压顶回采工艺,大幅提高了回采落矿效率,其中部分进路还试验了一次全长挑顶作业方式,效率较压顶方式更高,但是进路终期顶板稳定性控制效果差,稳固性差的矿体不宜采用。

图3 采空区Fig.3 Mining goaf

二步骤进路回采时,周边孔距离一步骤进路充填体的孔距≥0.5 m时,崩落矿石大块少,充填体侧帮规整,基本不片落(图4),控制了因充填体爆破损伤混入造成的矿石贫化。

图4 充填体侧帮Fig.4 Side wall of backfill

土工布钢骨架式柔性透水挡墙(图5),构筑效率3工班/座,能够耐受一次3 m高度充填料浆的压力作用。充填过程中宜分段充填,并严密观测挡墙的受力情况。在充填料浆终凝后,挡墙构筑材料可全部回收利用。

图5 充填挡墙Fig.5 Backfill retaining wall

根据已回采进路统计数据,主要技术经济指标:采掘比7.68 m/kt、40.64 m3/kt,进路生产能力105 t/d,炸药单耗0.30 kg/t,雷管单耗0.27发/t,采矿贫化率≤4.3%,采矿损失率≤3.7%,提高出矿品位近1 g/t,降低损失率30%以上。

4 结论

矿山从空场法优化为上向进路充填采矿法,通过工业试验验证,能够适应矿体形态多变和矿岩不稳固等开采技术条件。

相比原浅孔留矿法和底盘阶梯式漏斗留矿法,上向进路充填采矿法可大幅度降低矿石损失率和贫化率,提高资源综合利用率,有效延长矿山服务年限,提高矿山综合经济效益。