贵州小坝磷矿采场跨度优选

罗云龙

(贵州省地矿局104地质大队)

小坝磷矿矿区地貌类型属构造剥蚀为主的低中山,地质构造复杂,但无巨大的构造破碎带通过矿段。矿区以倾斜中厚矿体为主,矿体顶底板围岩稳固性一般,局部较破碎。在前期生产中,由于矿体较破碎,采场稳定性不佳,造成大量的矿石损失,回收率仅约60%。为保障回釆安全,上中段与下中段之间预留了大量保安顶柱,造成了大量优质资源严重浪费。为此,采用无间柱连续分段充填法作为矿区主要的采矿方法[1-5]。本研究采用FLAC3D软件,对该矿采场跨度进行优选,为实现矿山安全高效开采提供可靠依据。

1 数值模型构建

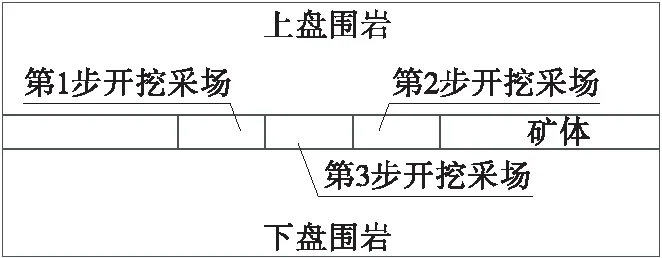

根据矿体特征构建的数值模型长200 m,100 m(图1)。本研究数值模拟主要从矿体走向上进行采场跨度优化,当矿体倾角较缓时,采场跨度可取15~25 m,故选择跨度分别为15,20,25 m 3种情况对矿体开采进行研究。选择相邻的3个连续采场作为1个模拟单元,开采顺序均为由两侧向中间回采,即在采完两侧的采场并充填后再回采中间采场。模型边界条件中地应力根据实际情况近似加载,即竖直方向应力由添加的1.3 MPa应力和自重应力组成,水平方向以侧压力系数为1.8添加水平构造应力,模型底部为固定边界。模型物理力学参数见表1。本研究首先对某一跨度下的采场开挖过程进行分析,了解在开挖过程中采场周边岩体的力学特征,然后对不同采场跨度的数值模拟结果进行对比分析,进而确定合理的采场跨度。

图1 采场数值模型

表1 模型物理力学参数

2 数值模拟分析

2.1 采场开挖过程

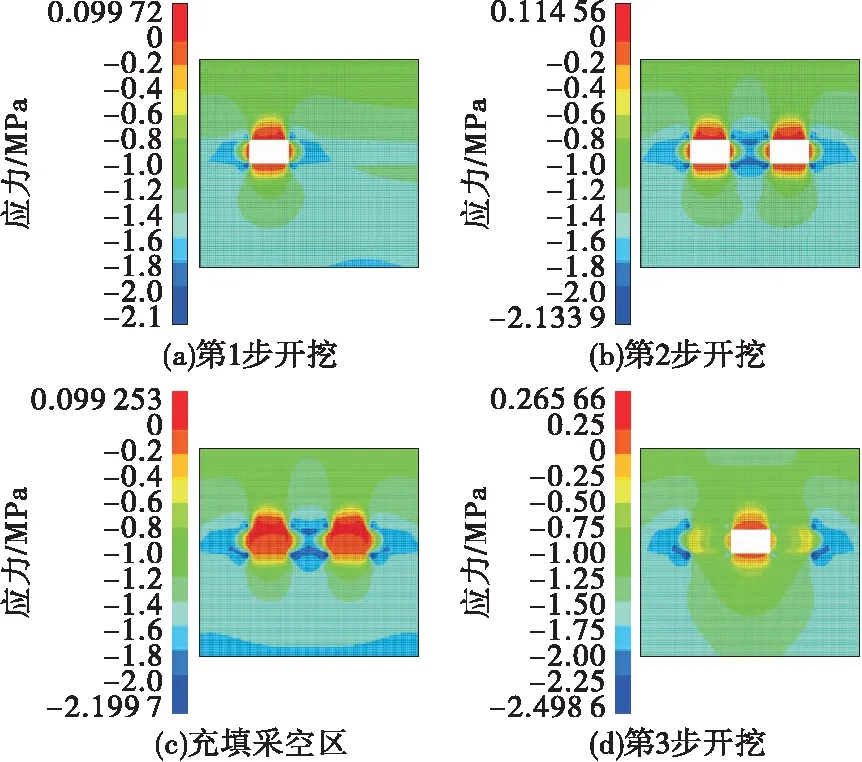

当采场跨度为20 m时,分析图2~图4可知:

(1)在采场开挖后,采场顶板受拉明显,顶板中部区域出现拉应力区域,但间隔采场之间的相互影响较小,说明由采场两端向中部开挖对顶板稳定性较有利。采场开挖后,两帮围岩受压明显,尤其当两侧采场开挖后,中间未开挖的采场矿岩受到明显的压应力作用。充填采场后,顶板及两帮受力条件均得到了改善,应力值有所减小。在顶板与两帮的连接处,围岩有明显的剪应力集中现象,在采场拐角处也有明显的压应力集中现象。这2种应力集中现象均与理论分析和采场现场情况相符,故减小应力集中是改善采场安全性的重要途径。

(2)采场形成后,顶板出现明显的沉降现象,是由于采场开挖实质是1个卸荷过程,这一过程相当于去除了对顶板的支撑,顶板的受力情况由体模型向板模型发生转变。充填可明显改善顶板沉降现象,充填可视为开挖的一个逆过程,但在实际情况中,充填体难以提供给顶板足够的支承力,故顶板已发生的位移沉降不会改变,充填仅能改善顶板的后续变形状况。

(3)采场形成后,塑性区主要出现在采场各角落以及顶板处,随着后续开挖的进行,采场两帮和底板也出现了塑性区,充填后塑性区并未发生较明显的变化。采场不同位置的主要破坏形式各不相同,各角落主要表现为剪切破坏,顶底板为拉伸破坏,两帮岩体既有剪切破坏又有剪切拉伸复合破坏。

图2 最大主应力变化云图

图3 竖向位移变化云图

图4 塑性区变化云图

2.2 不同采场跨度对比分析

2.2.1 应力分析

分析图5可知:随着采场跨度的增大,采场顶板的受拉现象越明显,15,20,25 m跨度对应的顶板最大拉应力分别为0.19,0.27,0.51 MPa,前两者均小于顶板围岩的抗拉强度,后者大于顶板围岩的抗拉强度,表明采场跨度为25 m时,采场顶板极有可能发生拉伸破坏。

由图6可知:采场跨度越大,采场角落的应力集中越明显,15,20,25 m跨度对应的围岩最大压应力分别为6.4,6.7,7.2 MPa,三者均小于围岩的抗压强度,不足以造成采场围岩发生屈服破坏。

2.2.2 位移分析

由图7可知:采场跨度的越大,顶板沉降越明显,底鼓也相应增加,但增幅较小。15,20,25 m跨度对应的顶板沉降值分别为3.04,3.96,5.68 cm。

图5 最大主应力变化云图

图6 最小主应力变化云图

图7 竖向位移变化云图

由于地应力较小,底板的底鼓现象不明显,在实际工作中可忽略不计。

2.2.3 塑性区分析

分析图8可知:随着采场跨度增大,塑性区范围也逐渐增大,采场跨度为25 m时,两帮岩体中出现了大范围的剪切破坏区域,此外,采场顶底板出现了受拉破坏,拐角处出现了剪切破坏。

图8 塑性区变化云图

3 结 论

(1)小坝磷矿采场顶底板易受拉伸破坏,拐角应力集中明显,易发生剪切破坏,两帮岩体主要表现为剪切与拉伸共同作用的复合破坏形式。

(2)充填有利于改善采场围岩受力情况,也有助于减小采场的后续变形。

(3)综合考虑采场应力、位移以及塑性区分布特征,并维持矿山较高的生产能力,最优的采场跨度应为20 m。