基于正交试验与数值模拟的马郡城铁矿采场结构参数优化

孟凡明,匡 鑫,王 祯,袁 龙,孙晓刚,邱景平

(1.罕王实业集团(抚顺)矿业有限公司,辽宁 抚顺 113000;2.抚顺市马郡城铁矿有限责任公司,辽宁 抚顺 113007;3.招金矿业股份有限公司,山东 招远 265400;4.东北大学 资源与土木工程学院,沈阳 110819)

在地下开采过程中,采场结构参数影响着矿山的经济效益和采场稳定性[1],并且关系到矿山企业能否安全高效生产,因此采场结构参数的选取显得极其重要[2]。针对马郡城铁矿窑岗采区东南角矿段埋藏较浅且地表有重要建构筑物和水体的情况,如果采场结构参数设计过大,使得地表沉降增大,影响构建筑物的安全;若参数设计过小则会造成生产成本增加,生产效益低下等问题,因此有必要对采区东南角矿段采场结构参数的确定进行研究。对于采场结构参数的选取,主要包括工程类比法[3]、神经网络算法[4]、遗传算法[5]等。随着模拟仿真技术的快速发展,使数值分析法在采矿领域的应用越来越广泛,因此也为复杂条件下采场参数的选取提供了一种新的技术手段[6]。曹帅等[7]基于弹性力学平面应变基本假设,建立阶段嗣后胶结充填体矿柱力学模型并确定了矿房极限宽度和高度。兰明等[8]采用弹性理论分析和数值模拟等方法优化了望儿山金矿采场参数。陈顺满等[9]在破碎围岩条件下,基于响应面法对白牛厂矿的采场结构参数进行优化。ZHANG等[10]基于改进的Mathews图解法的概率模型,并结合有限元数值分析,计算出采掘条带的有效宽度。罗淦华等[11]利用Mathews图解法估算出采场开采极限跨度,为萨热克铜矿的采场参数设计提供依据。邓红卫等[12]基于多指标正交数值模拟试验综合评价模型,研究了采场结构参数对采场稳定性的影响。徐帅等[13]利用正交试验与数值模拟相结合的方式,确定了思山岭铁矿深埋厚大矿体的采场参数。

本研究以马郡城铁矿为工程背景,为确保矿区10线以东矿段地下开采活动不会对地表建筑等造成影响。本文运用正交试验法设计不同采场结构参数的方案,利用FLAC3D分析不同方案的岩体力学响应特征、采场应力应变的变化情况和地表沉陷规律,并对模拟结果进行综合分析,最终确定合理的采场结构参数,为该矿段下阶段的开采提供参考依据。

1 工程背景

马郡城铁矿窑岗采区内共圈定9条矿体,均赋存较浅,地表不允许塌陷。矿体赋存于太古界鞍山群通什村组中,估算铁矿石资源储量达138.196万t,平均品位TFe 34.25%,矿体总体走向为北西向,南西倾。矿区岩石稳定性较好,矿体围岩裂隙不发育,矿区内无大构造断裂。矿区10线以东范围内有马郡河、地板厂等建筑物,该区域内以开采Fe1矿体为主。

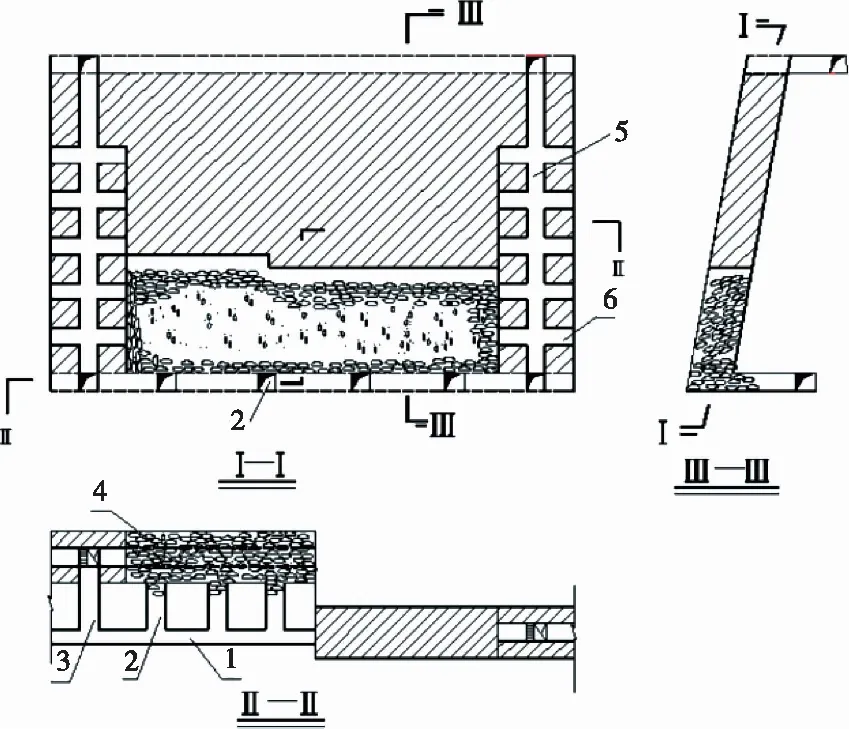

Fe1矿体走向为北西-南东,倾向210°~229°,倾角35°~75°;厚度1.03~31.49 m,厚度变化系数为82.38%,平均厚度8.22 m;矿石品位TFe 20.77%~40.21%;品位变化系数12.67%,平均品位TFe 35.22%;矿体呈似层状,赋存标高为95~220 m。为确保地表河流和建筑物的安全,该矿段设计采用浅孔留矿嗣后充填法,无底柱开采,沿走向布置矿块,采场结构如图1所示。

1—中段;2—装矿穿脉巷道;3—天井联络巷;4—拉底巷道;5—人行通风天井;6—天井横巷图1 浅孔留矿嗣后充填法采场结构示意图Fig.1 Schematic diagram of stope structure with shallow hole shrinkage and subsequent filling method

对于矿区10线以东矿段采场结构参数的设计,若设计过大,会影响地表构建筑物等的安全,而结构参数过小则会导致采场生产能力小从而造成生产成本高等问题。因此为降低地下开采活动对地表河流和建筑物的影响,同时又能满足矿山安全高效生产的需求,需对采场结构参数进行研究。本文采用正交试验和数值模拟相结合的方式在原有设计的基础上对采场结构参数进行优化,确保该矿段的安全高效生产。

2 正交方案设计

2.1 正交试验设计

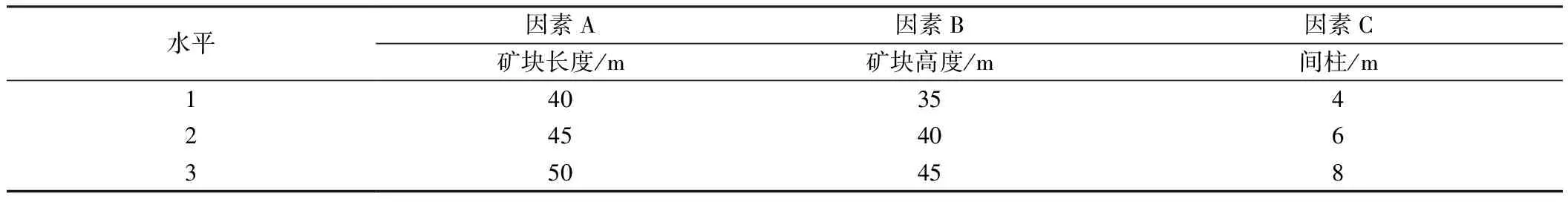

本次主要研究矿块结构参数对地表沉降的影响,因此需在原有设计的基础上对矿块结构参数进行优化,选择矿块长度(因素A)、矿块高度(因素B)及间柱宽度(因素C)三个主要影响因素进行正交试验研究,各因素水平选取见表1。

表1 因素与水平表

2.2 制定正交试验表

正交试验设计共有3个试验因素,每个因素有3个不同的水平。根据正交试验原理,采用三因素三水平的正交试验方案对采场结构参数的优化进行研究,根据地表的沉陷规律和采场的应力应变的变化情况,最终分析各因素对地表构建筑物安全的影响。正交试验方案如表2所示。

表2 正交试验设计表

3 数值模拟分析

利用FLAC3D软件,根据提供资料建立窑岗采区10线以东矿段三维数值模型,通过对不同正交试验方案的模拟,确定+100 m中段在开采充填条件下地表河流、建筑物的稳定性及第四系底部的围岩变形性破坏特征。结合塑性区分布、采场应力应变的变化情况和地表沉陷规律,综合判断出最佳的采场结构参数。

3.1 模型建立

建立模型的主要区域为窑岗采区10线以东矿段,沿矿体走向从10线到12线,长300 m,高100 m,宽40 m。采矿方法为浅孔留矿嗣后充填法,沿走向布置矿块。此模型包括马郡河、第四系、围岩以及埋藏的矿体,位置关系如图2所示。

图2 矿段三维模型Fig.2 Three-dimensional model of ore section

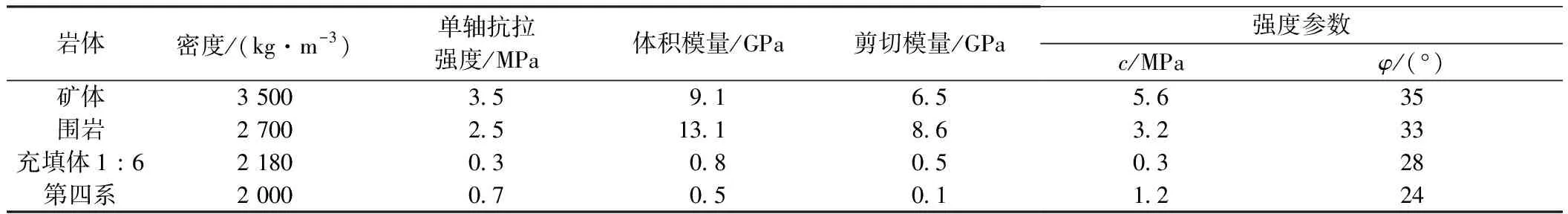

模型边界条件采用位移约束:模型的前后施加Y方向的位移、速度约束;左右施加X方向的位移与速度约束;模型的底面边界施加三个方向的位移和速度约束,边界各方向的初始位移均为零。采用摩尔-库伦本构模型,计算过程中对不同的分组赋予不同的材料参数值,具体见表3。

表3 材料物理力学参数

3.2 数值模拟结果分析

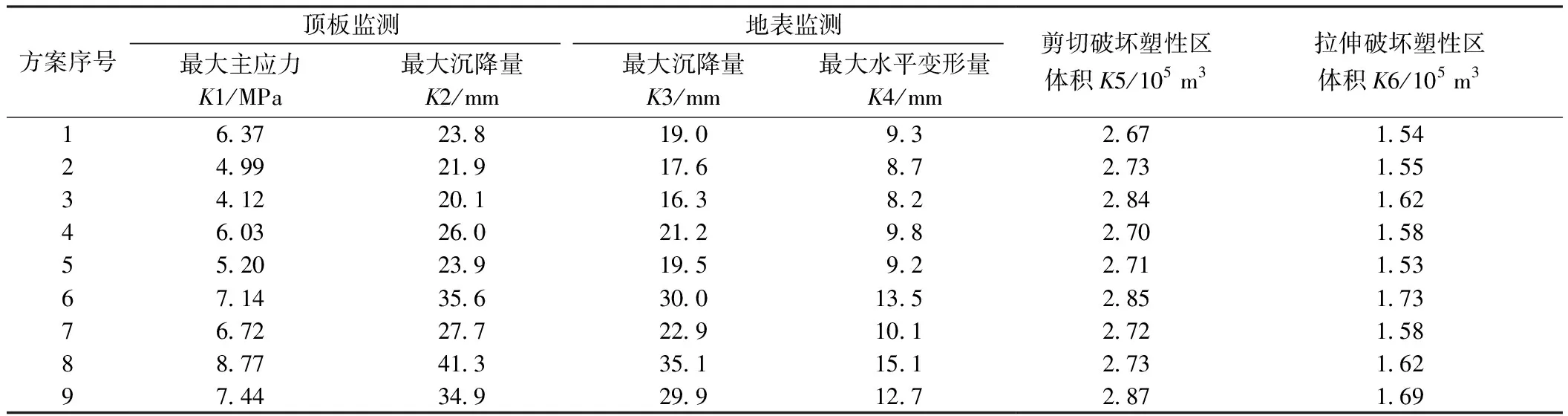

对表2中的不同采场结构参数方案分别进行模拟,由于模拟方案较多且应力云图、位移云图等在分布规律、变化趋势等上大致相同,难以通过直接对比进行分析,因此在模型地表以及矿块的顶板处设置监测点,通过应力、位移等监测数据的对比,综合评价不同方案的优劣。监测点布置如图3所示,地表监测点从马郡河开始布置间隔10 m,共布置21个监测点,同一矿块内顶板监测点间隔距离相同,共布置15个,监测点数据见表4。

表4 正交试验结果

图3 监测点布置图Fig.3 Layout of monitoring points

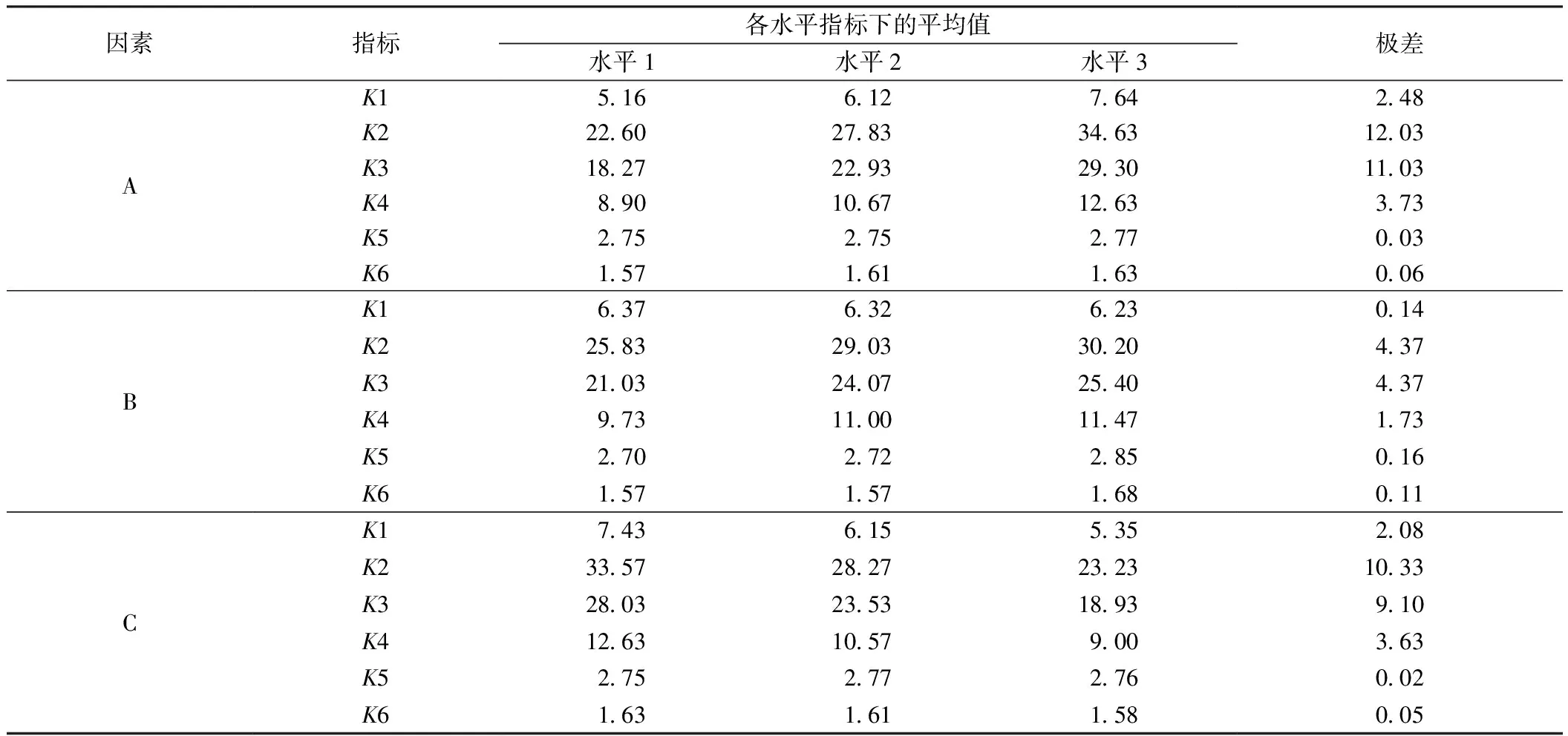

把顶板应力与沉降量、地表位移量以及塑性区体积作为评价指标对各个方案进行评价,对6个不同指标模拟结果进行极差分析,计算结果如表5所示。

表5 正交试验结果分析

1)顶板最大主应力分析

依据表4、表5中正交试验结果,绘制出采场顶板最大主应力随结构参数变化的柱状图,如图4所示。从图中可以看出,在采场开挖并充填后,采场顶板的最大主应力随矿块长度的增加而明显增加,且增幅也随着矿块长度的增加而增大,最大增幅为24.8%,说明矿块越长采场稳定性越差;顶板最大主应力随着矿块高度的增加而略微减小,这主要是由于在只考虑自重条件下,矿块高度的增加使得上覆岩层厚度减小,导致最大主应力有略微减小,同时也说明采场稳定性受矿块的高度影响较小;随着间柱宽度的增加,顶板的最大主应力有明显的减小,但减小的幅度随宽度的增加而减小,最大的减小幅度达17.2%,因此适当增加间柱的宽度,可以有效地改善顶板应力分布情况。综合分析表5中极差数据以及图4,各因素对顶板最大主应力影响的主次顺序为:矿块长度>间柱宽度>矿块高度。仅考虑顶板最大主应力的条件下,矿块长度40 m、矿块高度45 m、间柱宽度8 m为最优的采场参数。

图4 顶板最大主应力柱状图Fig.4 Roof maximum principal stress histogram

2)位移结果分析

依据正交试验结果,绘制出顶板沉降量、地表沉降量以及水平变形量随采场结构参数变化的柱状图,如图5所示。从图中可以看出各项位移量均随着矿块长度的增加而明显增加,其中顶板的最大沉降量为34.6 mm,地表最大沉降量为29.3 mm,地表最大水平变形量为12.6 mm,当矿块长度为50 m时增幅最大,分别为24.4%、27.7%、18.4%,即采场长度超过一定限度后,使得顶板和上盘围岩的应力状态发生改变,导致位移量迅速增加,同时对比增幅量,说明矿块长度的增加对地表沉降的影响更大;对比矿块高度的结果,各项位移量均呈增加的趋势,但由于随着矿块高度的增加使得上覆岩层厚度减小,在仅考虑自重的条件下,顶板和上盘围岩的应力状态改变不大,导致位移增加量随着矿块高度的增加而减小,即矿块高度为40 m时增幅最大,分别为12.4%、14.4%、13.1%,因此矿块高度的增加对各项位移量的影响较小;随着间柱宽度的增加,各项位移量呈减小的趋势,且相邻间柱宽度间的位移减小量大致相同。通过对比不同矿块参数下的各项位移情况,矿块长度对整体位移量的影响相对较为显著,其次是间柱宽度,最后是矿块高度。从整体位移随采场结构参数变化的情况看,矿块长度40 m、矿块高度35 m、间柱宽度8 m为最优的采场参数。

图5 位移柱状图Fig.5 Displacement histogram

3)塑性区分析

采场塑性区体积随采场结构参数变化特征如图6所示,从图中可以发现,矿块长度对拉伸破坏塑性区的体积影响较大,并且随着矿块长度的增加而增加,但增加量有所减小,而剪切破坏塑性区的体积在采场长度大于45 m时才有较明显的增量;通过矿块高度的改变,可以看出当矿块高度小于40 m时,塑性区体积变化不大,但当超过40 m时,体积会有明显的增加,剪切破坏和拉伸破坏的塑性区体积最大值分别为2.85×105m3、1.68×105m3,同时塑性区的范围已经延伸到第四系中,即第四系底部岩层发生破坏,因此采场高度达到45 m时,岩体的稳定性存在安全隐患;随着间柱宽度的增加,剪切破坏塑性区的体积有起伏波动,但变化率不大,而拉伸破坏塑性区的体积随间柱宽度的增加而减小,且减小的幅度逐渐增大,因此从整体来看,间柱宽度的适当增加有利于采场的稳定。结合表5中塑性区体积的极差值与图6变化特征,可以看出矿块高度对塑性区体积的影响十分显著,其次是矿块长度和间柱宽度。从塑性区体积随采场结构参数变化的情况看,矿块长度40 m、矿块高度35 m、间柱宽度8 m为最优的采场参数。

图6 塑性区体积柱状图Fig.6 Plastic zone volume histogram

通过上述顶板应力、整体位移以及塑性区体积等评价指标的分析结果,并结合表4中正交试验的结果,考虑矿山生产的安全与经济效益,最终确定方案二的采场结构参数为最优,即矿块长度40 m、矿块高度40 m、间柱宽度6 m。

对于地表河流以及构建筑物的安全性评价,一般采用的指标包括倾斜变形、曲率、水平变形。因此对方案二的采场结构参数地表监测点的位移规律进行分析,结果如图7所示。得出对窑岗采区10线以东矿段进行开采充填后的地表最大倾斜i=-0.48 mm/m,最大水平变形ε=0.73 mm/m,最大曲率k=0.037×10-3/m,均符合《有色金属采矿设计规范》(GB-50771—2012)等规程允许的地表变形值。

图7 地表监测点变形值Fig.7 Deformation value of surface monitoring points

4 结论

通过正交试验与数值模拟相结合的方式,综合确定了窑岗采区10线以东矿段安全开采的采场结构参数,得出主要结论如下:

1)正交试验模拟结果的极差分析表明:三因素对采场顶板应力和整体位移影响的主次顺序为矿块长度>间柱宽度>矿块高度;对塑性区体积影响较显著的因素是矿块高度,其次是矿块长度,最后是间柱宽度。对马郡城铁矿下步开采的采场设计具有指导意义。

2)通过正交试验模拟结果的多评价指标综合分析,并考虑矿山生产的安全与经济效益,最终确定矿块长度40 m、矿块高度40 m、间柱宽度6 m的采场结构参数为最优。

3)基于最优采场结构参数的模拟结果,得出地表最大倾斜i=-0.48 mm/m,最大水平变形ε=0.73 mm/m,最大曲率k=0.037×10-3/m,均符合《有色金属采矿设计规范》(GB-50771—2012)的地表允许变形值,地下开采活动对地表河流及构建筑物影响在安全范围内。