主蒸汽管道堵板阀焊缝泄漏原因分析及解决方法

雍漫江

(湖南省特种设备检验检测研究院湘潭分院,湖南湘潭411100)

0 引言

堵板阀是一种堵板和导流套可互换的既可用于水压试验又可作为管道使用的双功能装置[1-4]。一般情况下,电站锅炉水压试验时堵板阀安装在锅炉过热器出口和再热器进、出口的蒸汽管道上,作为静态水压试验的隔离装置,水压试验后拆除内部堵板和支撑板等内件,并装入导流套作为管道进入正常使用状态。堵板阀作为管道的承压部件,且悬空布置于锅炉两侧,运行中一旦发生泄漏事故,对人身和设备安全具有较大的危害性[5-8]。

某电厂135 MW发电机组1号锅炉发生主蒸汽管道堵板阀蒸汽轻微泄漏,检查发现堵板阀与其过渡短管的连接焊缝开裂,发现并处理及时,成功地避免了主蒸汽管道爆漏的重大安全事故。通过外观检查、金相检查、超声检查、硬度试验等多种手段,分析了泄漏原因,分次对堵板阀进行了处理,消除了缺陷和隐患,恢复了机组运行,至今未出现任何问题。

1 设备概况及事故情况

1.1 设备概况

某电厂135 MW发电机组1号锅炉,型号为NG-400/13.7-Q型,单锅筒、自然循环、集中下降管、倒U型布置的全煤气锅炉。锅炉主要技术性能参数:过热蒸汽温度540℃,过热蒸汽压力13.7 MPa,再热蒸汽、进出口温度为310℃、540℃,再热蒸汽进出口压力为2.397 MPa、2.274 MPa。主蒸汽管道为单管系,管道规格为φ245×28 mm,材质为12GrMoVG;堵板阀规格为φ245×28 mm,阀体材质为ZG20GrMoV;堵板阀为锅炉制造厂外购后提供。

该锅炉2013年8月投入运行,至2019年6月累计运行约4.8万h,运行期间锅炉负荷稳定,未出现超温超压的现象,锅炉巡检、维修及锅炉内、外部检验均未发现承压部件缺陷。

1.2 事故情况

2019年6月10日14时28分,锅炉运行人员点检时发现1号锅炉主蒸汽管道右侧堵板阀入口侧存在蒸汽轻微泄漏现象,经过保温拆除,漏点判断为堵板阀入口焊缝轻微开裂。当时锅炉为额定工况运行,相关运行参数为锅炉负荷410 t/h、过热蒸汽压力13.5 MPa、过热蒸汽温度540℃。短时间采取特护运行,特护主要措施有降低锅炉参数运行,锅炉负荷降为300 t/h、过热蒸汽压力降为10 MPa、过热蒸汽温度480℃;现场进行有效隔离;对开裂的焊缝进行尺寸标识,安装高清晰监控;现场安装噪音监控;岗位人员每两小时进行汇报,如有劣化立即安排停炉处理。

1号锅炉进入特护运行后,监视发现蒸汽泄漏量、泄漏声音有增长趋势,汇报并经主管生产领导批准后,为确保人身、设备安全,6月13日18时锅炉紧急停炉。停炉冷却后拆除漏点前、后1 m保温层,发现堵板阀与其过渡短管的连接焊缝裂纹发生扩展。

2 试验

2.1 外观检测

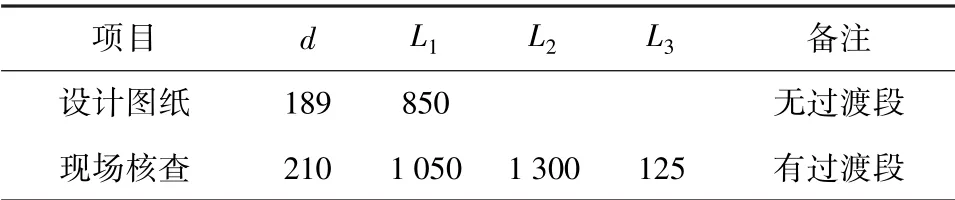

对堵板阀先进行外观尺寸检查,现场检测堵板阀内径210 mm、长度约1 050 mm,连同两边过渡段总长约1 300 mm,过渡段两侧焊缝中心间距125 mm(如图1所示)。经过进一步打磨后检查发现,该堵板阀的变径过渡段与阀体插接连接后再焊接,且内部进行了车削加工处理,打磨后过渡段与堵板阀显示有插接口。

图1 堵板阀示意图

锅炉制造厂图纸显示堵板阀内径与主蒸汽管道(φ245×28 mm)内径一致,均为189 mm,但现场实测堵板阀内径210 mm;锅炉制造厂提供的图纸显示堵板阀长度850 mm,实际现场堵板阀长度约1 050 mm,连同两边过渡段总长约1 300 mm,表明堵板阀生产厂在未与锅炉制造厂进行协商确定的前提下,擅自改变结构长度。堵板阀设计图纸尺寸与现场核查数据比对见表1。

表1 堵板阀设计图纸尺寸与现场核查数据比对 mm

堵板阀设置过渡段后,两焊缝间距过短、焊接方法等不符合相关规程标准要求[4,9-10]。过渡段两侧焊缝中心间距只有125 mm,根据TSG G0001—2012《锅炉安全技术监察规程》的要求;当管道外径≥159 mm时,管道对接焊缝直段上对接焊缝中心间距焊缝中心线间的距离应≥300 mm,因此焊缝间距过小不符合标准要求,两焊缝处于相互制约的热影响区,埋下了焊缝失效的隐患。同时由于对焊缝堵板阀与过渡段采用单道焊接,焊缝宽度超标,焊宽最大处达80 mm,板阀两侧焊缝中心间距105 mm。根据DL/T869—2012《火力发电厂焊接技术规程》要求,应采用多层多道焊,且单焊道宽度不大于所用焊条直径5倍(不超过16 mm)。

2.2 金相试验

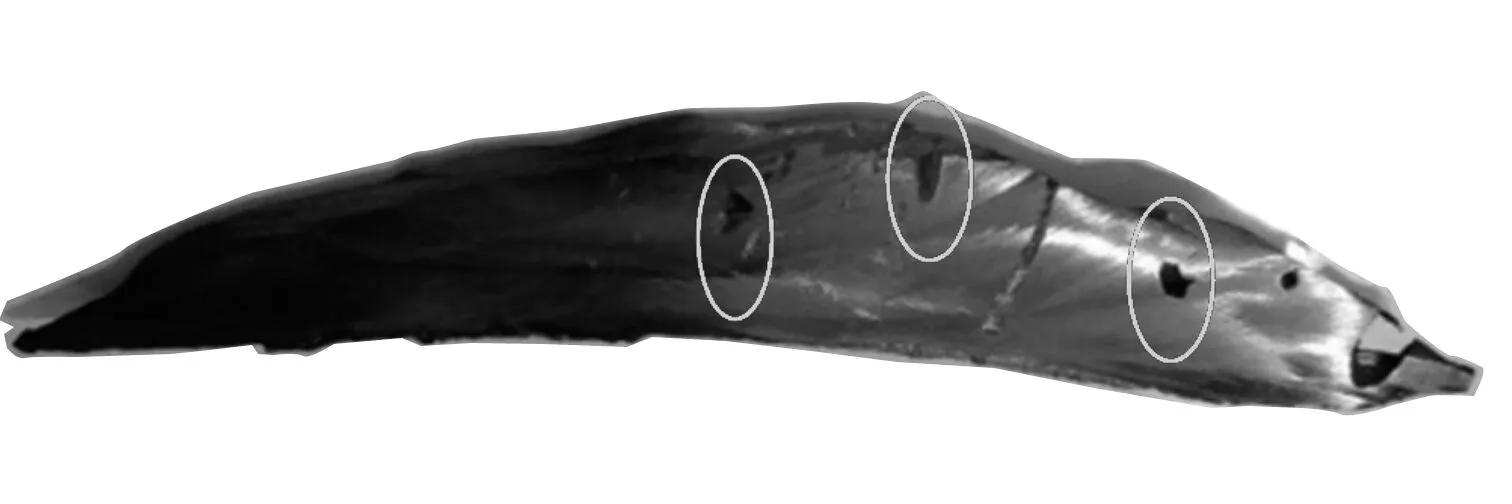

在对泄漏点焊缝切开和打磨过程中,发现原焊缝存在大量的夹渣、气孔等缺陷[11],其中有3个穿透性的气孔,孔径约2 mm,如图2所示。

图2 焊缝气孔位置

对泄漏点焊缝4个试样进行金相分析,分析项目与标准采用GB/T13298—2015《金属显微组织检验方法》,金相分析结果如下:①20GrMo基体侧存在较多DS夹杂,最大尺寸56μm,其中4号试样显示该侧基体存在内部孔洞,尺寸达到3.5 mm;②2号、4号试样显示焊缝内存在微裂纹和孔洞,2号试样微裂纹尺寸为0.5~0.6 mm,4号试样微裂纹尺寸为1.4 mm;孔洞尺寸最大达到1.1 mm。

2.3 超声试验

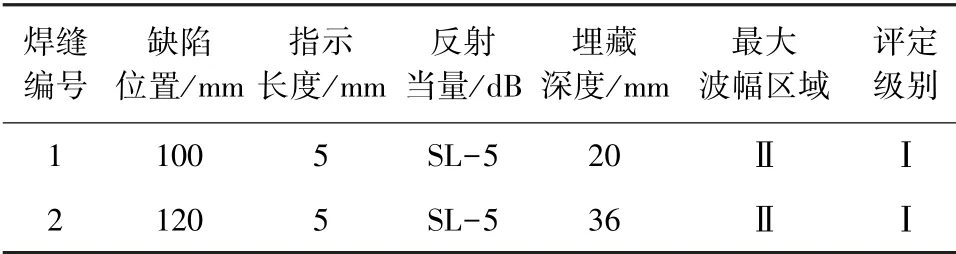

为了进一步查明原因,现场对焊缝进行了超声检测,焊缝编号从左至右,采用的超声检测仪型号CTS-1002,利用2.5PK1/9×9型探头单面单侧以锯齿形扫查方式进行检测,灵敏度为φ2×60-14 dB,表面补偿4 dB,根据管道焊接接头超声波检验技术的相关标准进行评定级别[12-13]。超声检测结果显示两个堵板阀过渡段焊缝均存在缺陷,超声检测结果见表2。

表2 超声检测结果表

堵板阀出厂资料中没有堵板阀与过渡段焊缝的无损检测记录,锅炉安装竣工资料中主蒸汽管道焊缝探伤示意图中也没有包括堵板阀与过渡段的焊缝。

2.4 硬度试验

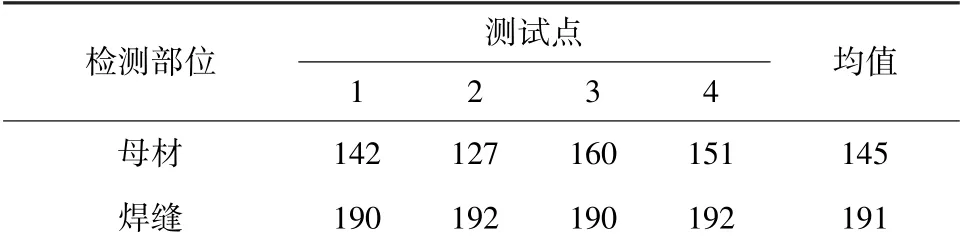

为了比较焊缝与母材的硬度,进一步使用HLN-160型便携式里氏硬度计对堵板阀与过渡段焊缝泄漏处焊缝和母材进行硬度检测,标准采用GB/T17394—2014《金属材料 里氏硬度试验》,检测结果见表3。从检测结果可以了解焊缝硬度较均匀,而母材硬度偏低。

表3 硬度检测结果表 HBS

3 原因分析与处理

3.1 原因分析

结合图实核查、外观检查、焊缝超声检测、金相分析、硬度检测等多种手段,分析焊缝泄漏原因。

1)堵板阀生产厂未按锅炉制造厂设计图纸制造,擅自将850 mm的结构长度变为1 300 mm,并增加了堵板阀前、后2个过渡段,不符合GB/T 29462—2012《电站堵阀》要求。

2)堵板阀配套的2个变径过渡短管长度过短,过渡短管两侧的焊缝间距小,仅为125 mm,远远低于规程最小要求300 mm的标准。焊缝间距过小,使两焊缝的热影响区部分重叠,焊后热应力叠加,对焊接接头性能产生影响[14],埋下了长期运行焊缝失效的隐患。

3)焊缝宽度超标(焊宽最大处达80 mm),采用单焊道、过渡段与阀体插接焊接,内部进行了车削加工处理,焊缝大量的夹渣、气孔等造成堵板阀过渡短管制造焊缝质量差,应力集中[15]。焊接工艺不符合要求、焊缝质量差是焊缝泄漏的直接原因。

4)金相检测中发现的穿透性气孔对焊缝的危害比埋藏气孔更大,尤其是弯曲时受拉伸面上的气孔对裂缝的危害是最大的。而相比于气孔,夹渣的危害性更大,由于夹渣的存在,导致焊缝的承受面积在一定程度上减小,因此影响焊缝的静强度。

5)堵板阀泄漏也充分暴露各参建单位管理的不足。堵板阀生产厂未按设计图纸制造,未对部件焊缝进行无损检测,提供了不合格产品。锅炉制造厂没有严格控制供方产品质量,采购存在明显缺陷的供方部件。使用单位、设备安装单位、检验单位对部件入场质量把关不到位,最终导致图实不符、焊缝质量差的部件安装使用。

3.2 缺陷处理

为尽快恢复机组运行,由原锅炉安装单位制定返修工艺,对焊缝缺陷处进行返修处理,并经无损检测合格后投入运行,同时要求使用单位运行期间加强监护[16]。

为彻底消除隐患,经多次协商,锅炉制造厂按原设计尺寸,重新采购符合标准要求的堵板阀,在2019年11月锅炉C级检修计划中,由原锅炉安装单位制定更换方案,对原堵板阀进行整体更换。经监督检验合格,投入运行。处理后锅炉运行状况良好,堵板阀未发现异常。

4 结论及建议

4.1 结论

堵板阀制造厂未按锅炉制造厂图纸制造、擅自增加过渡段、过渡段两侧焊缝中心间距过短不满足规范要求、焊接工艺不合规定、焊接质量差,以及锅炉制造厂对供方质量管控不严、部件出厂检验和设备到厂验收不到位是造成堵板阀制造焊缝泄漏的管理原因。

4.2 建议

1)锅炉制造厂应加强对合格供方的管理,认真开展供方评审,对采购的堵板阀、流量计等承压部件质量进行跟踪检查。

2)承压部件制造单位应按相关标准要求,加强出厂前对锅炉堵板阀等承压部件的检验,从源头上对制造质量进行控制,提供合格产品,不得随意更改尺寸、工艺。

3)安装单位在锅炉安装时特别对外购件应做好现场验收,对实物、随机资料、设计图纸等逐一核查,对焊缝进行必要的抽查,严格把好质量关,及时消除安全隐患,确保锅炉安全运行。