高调谐效率V型腔可调谐半导体激光器设计与研究

王 傲邹永刚*李明宇陈 拓常 锴王小龙宫景丽石琳琳范 杰郑 舟马 骁何建军

(1.长春理工大学高功率半导体激光国家重点实验室,吉林长春 130022;2.长春理工大学光电工程学院,吉林长春 130022; 3.浙江大学现代光学仪器国家重点实验室,浙江杭州 310027)

1 引 言

可调谐激光器由于其能够动态调整输出波长的特性,在通信、探测、传感等领域获得了广泛应用[1-4]。近年来随着光通信技术的不断提高,对可调谐激光器的研究主要向宽波长调谐范围和高边模抑制比(SMSR)方向发展,各种类型的边发射可调谐激光器相继出现,如分布布拉格反射器激光器[5]、Y分支可调谐激光器[6]、环形耦合腔可调谐激光器等[7]。上述可调谐激光器在波长调谐范围、SMSR等方面表现出优异的性能,但是普遍存在器件制作工艺复杂的问题,如需要二次外延生长、微纳光栅制作等。器件制作有一定难度,增加了激光器制作成本,在一定程度上限制了实际应用。何建军等提出了一种V型结构谐振腔的可调谐半导体激光器,通过独特设计,使两个谐振腔之间的耦合器具备优异的选模功能,从而实现SMSR 40 dB、调谐范围30 nm以上[8]。V型腔可调谐激光器在性能上表现优异的同时,避免了复杂的工艺,制作简单,结构紧凑,显示出较好的应用前景[9-10]。

V型腔可调谐激光器的调谐机制有两种,分别是利用载流子注入效应的电致调谐和利用热光效应的热致调谐。其中,热致调谐避免了载流子注入引起的谱线加宽,因此在一些需要窄线宽的领域具有明显的优势[11]。一般而言,V型腔激光器热调谐依靠电流注入谐振腔后产生的热量实现,电热转化效率不高,影响了激光器的调谐效率。何建军等通过在谐振腔调谐区上方附加薄膜电阻并以其作为热源的方法改变产热方式,将调谐效率提升了35%(从0.1 nm/mW到0.135 nm/mW)[11],为高调谐效率器件提供了一种思路。然而,由于激光器外延层热导率相近,薄膜电阻产生的热量不会在调谐区滞留,而是向下直接传递至热沉,致使热量利用并不充分,限制了调谐效率的进一步提高。

针对以上问题,本文设计了一种具有高调谐效率的V型腔激光器结构。通过在谐振腔下方设置隔热结构,充分利用热量,探索提高激光器调谐效率的可能性。首先,通过Rsoft建立的谐振腔中光场的分布,完成半波耦合器的设计,使激光器主边模之间具有最大的阈值增益差。然后,利用COMSOL Multiphysics建立的激光器温度分布模型,分析隔热结构的加入对激光器各部分温度的影响,探索最佳的隔热结构设计方案。

2 器件设计与讨论

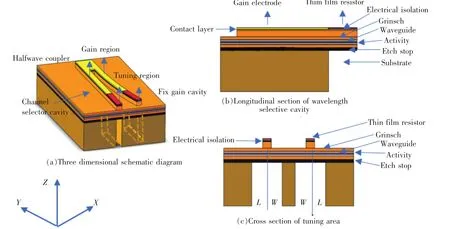

V型腔激光器结构如图1(a)所示,主要由半波耦合器和两个具有一定长度差的谐振腔组成,其中固定增益腔466 μm,通道选择腔490 μm(激光器拥有20个间隔100 GHz的工作信道)。两个长度不一的谐振腔之间通过游标效应扩大激光器的调谐范围,而半波耦合器通过对不同相位入射光的增益损耗来提高激光器的SMSR。隔热结构处于两个谐振腔调谐区下方的衬体内部。如图1(b)所示,增益电极位于半波耦合器和两个谐振腔的增益区之上,与接触层直接接触,提供增益电流。薄膜电阻位于谐振腔调谐区上方,在其与接触层之间加入了一层二氧化硅电隔离层,使其只起到提供热量的作用。如图1(c)所示,隔热结构尺寸由参数L和W决定,L和W分别为隔热结构边缘到谐振腔中心的距离。

2.1 半波耦合器

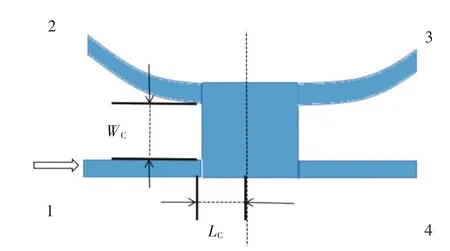

如图2所示,将谐振腔在半波耦合器端面处镜面展开。为简便起见,仅使光从端口1入射,通过半波耦合器后,从3、4端口输出。其中3、4端口出射光的相位差为激光器的耦合相位。端口4和端口1的振幅之比为自耦合系数C11,端口3和端口1的振幅之比为交叉耦合系数C12。要使激光器具备优异的模式选择性,在使耦合器成为耦合相位180°的半波耦合器的同时还需要特定的耦合系数,其可以通过下列公式得到[12]:

图1 激光器示意图Fig.1 Laser schematic

图2 耦合器镜面展开图Fig.2 Schematic diagram of coupler image expansion

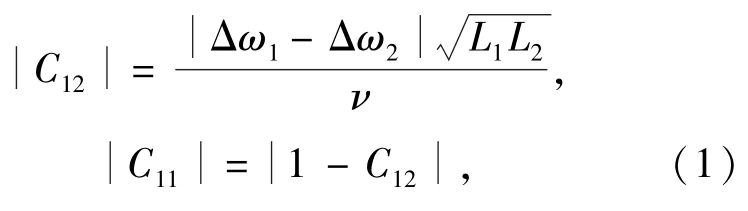

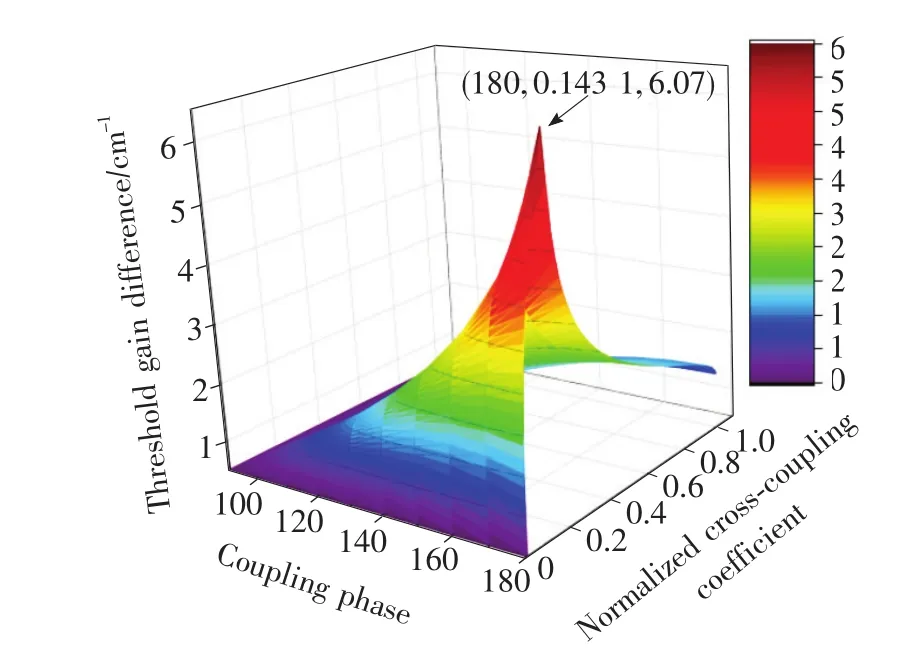

其中,Δω1和Δω2分别为两个谐振腔的角频率间隔,L1和L2为两个谐振腔的腔长,ν为激射波长频率。波导宽度固定为3 μm,耦合器形状由WC和LC决定。改变耦合器参数,通过Rsoft建立的谐振腔光场分布,得到与之对应的耦合系数与耦合相位,如图3所示。其中归一化交叉耦合系数根据上文所述对耦合器的要求,选择LC=40 μm,WC=2.6 μm,此时耦合相位180°,归一化交叉耦合系数0.143 1。图4是激光器主边模的阈值增益差与归一化交叉耦合系数和耦合相位的关系图。可以看到,该设计下激光器阈值增益差达到6.07 cm-1,具有最佳的模式选择性。

图3 (a)归一化交叉耦合系数;(b)耦合相位随耦合器参数变化情况。Fig.3 Normalized cross coupling coefficient(a)and coupling phase(b)with the change of coupler paramaters

图4 激光器主边模的阈值增益差随归一化交叉耦合系数和耦合相位的变化曲线Fig.4 Threshold gain difference between the lowest threshold mode and the next lowest threshold mode as a function of the normalized cross-coupling coefficient and coupling phase

2.2 隔热结构

通过V型腔激光器两个谐振腔均可实现波长调谐,为了避免重复叙述,本文建立激光器温度模型时选择通过波长选择腔调谐。由于热沉的热容和体积都远大于激光器,因此仿真中认为激光器基座底部温度恒定在293.15 K。激光器的其他界面则认为与外界空气保持热对流,热对流满足公式:

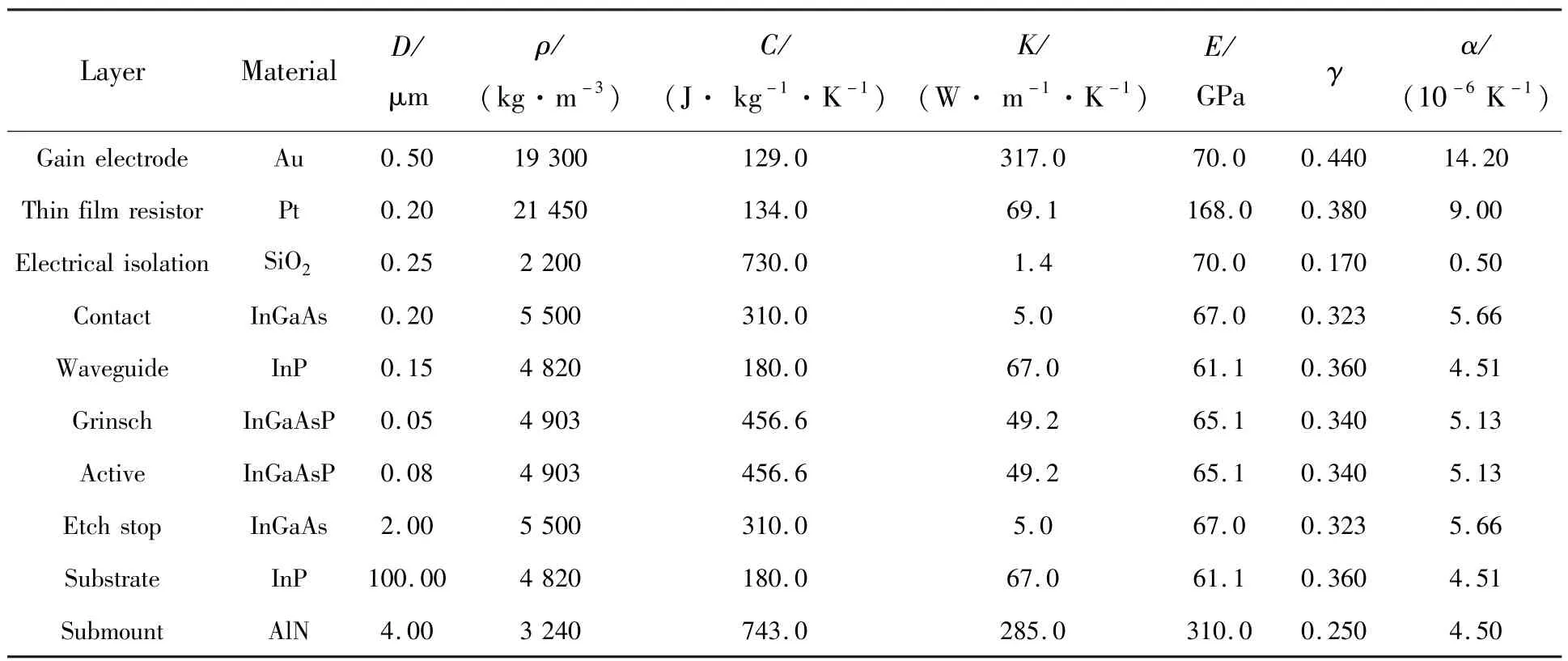

其中h为热交换系数,对于激光器模型,h=20 W·m-2·K-1[11];Text为外界温度 293.15 K,q0为表面流入物体的热功率面密度。基于以上的边界条件,利用COMSOL Multiphysics建立仿真模型。表1为构建激光器模型时所使用的参数,包括厚度D、密度ρ、热容C、热导率K、杨氏模量E、泊松比γ和热膨胀系数α,参数来自文献[13-14]和COMSOL Multiphysics材料库。

表1 激光器模型参数Tab.1 Laser model parameters

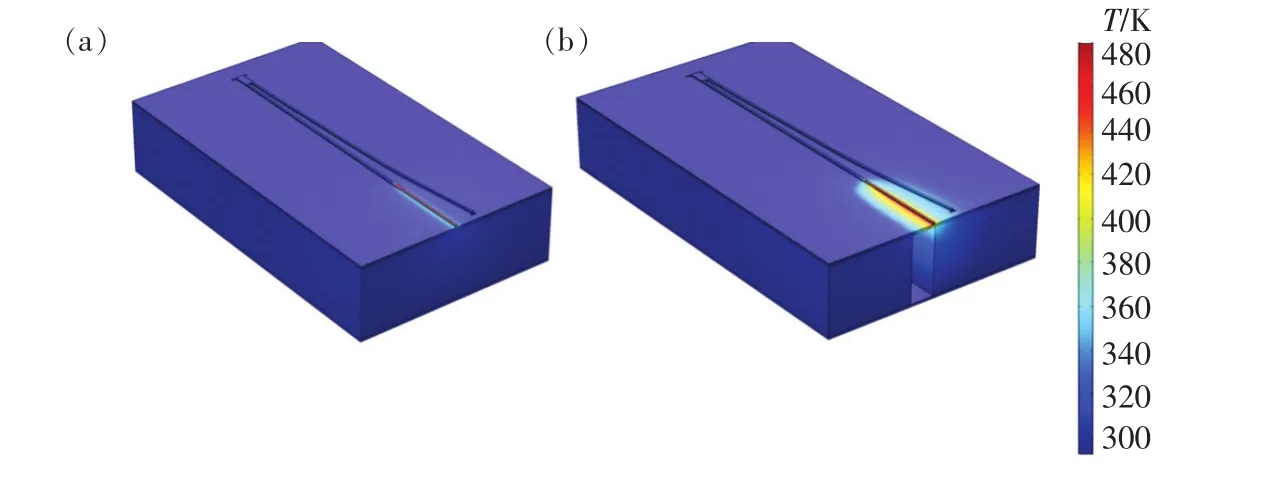

V型腔激光器温度分布如图5所示。薄膜电阻产生的热量传入激光器,在不含隔热结构的情况下,热量不会在调谐区聚集,而是直接向下通过衬底流入热沉,如图5(a)所示。在一定的加热功率下,调谐区的温度上升有限,对波长的调谐作用并不明显。而加入隔热结构后,由图5(b)可以看到,低热传导率的空气阻碍了热量的向下传递,热量只能绕开隔热区域向下传递,缓滞在谐振腔的调谐段,热量得到充分利用,激光器的调谐效率因此得到提高。根据建立的激光器温度分布模型,将不同加热电流下激光器谐振腔的温度变化带入下列公式中:

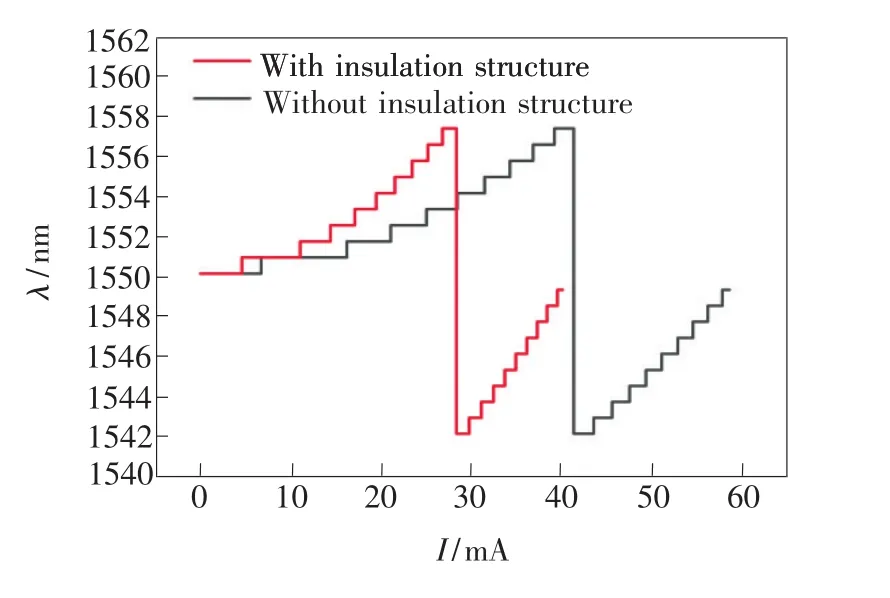

建立折射率和加热电流之间的变化关系,然后根据V型腔激光器阈值方程[15],得到图6中激光器工作波长随注入薄膜电阻电流的变化曲线。其中,Δn为温度引起的折射率变化,∂n/∂t为折射率对温度的变化率,ΔT为薄膜电阻加热引起的谐振腔温度变化。如图6所示,在激光器不含隔热结构时,需要大约59 mA的加热电流才能完成预设的20信道波长切换;而在含隔热结构时,对于实现同样距离的波长调谐,激光器只需要40 mA的加热电流。调谐效率由原来的0.13 nm/mW提升到0.3 nm/mW,调谐效率提高81%。

图5 加热功率为0.15 W时,V型腔激光器温度分布图。(a)无隔热结构;(b)有隔热结构。Fig.5 Temperature distribution of V-cavity laser with heating power of 0.15 W.(a)Without thermal insulation structure.(b)With thermal insulation stucture.

图6 激光器工作波长随薄膜电阻加热电流的变化关系Fig.6 Relationship between the wavelength of laser and the heating current of thin film resistor

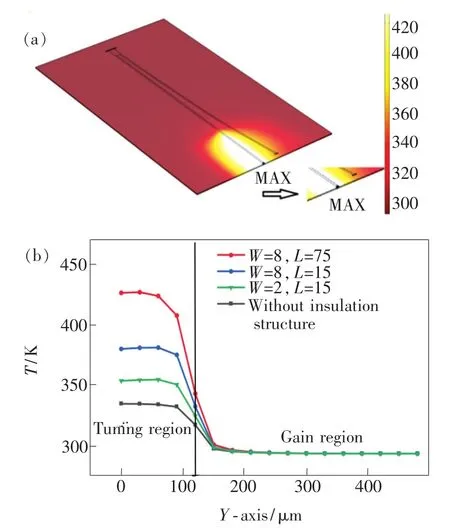

图7 给出了波长调谐时激光器主要工作区域(上下包层及其之间的区域)的温度分布。由图7(a)可以看到,当电流注入薄膜电阻时,热量主要聚集在调谐区,增益区的温度基本恒定,受到的影响较小。为了更加详细地分析隔热结构对谐振腔温度分布的影响,图7(b)给出了不同隔热结构尺寸和无隔热结构时激光器加热腔中心沿Y轴的温度分布。不同尺寸下温度在各点的大小虽然不同,但是沿Y方向的变化趋势却是相同的。温度的升高主要集中于谐振腔调谐区,在接近增益区时开始下降,进入增益区20 μm左右后,基本降至初始温度。因此,当使加热腔温度变化进行波长调谐时,隔热结构的加入在使所需的加热功率减小的同时,不会带来增益区的额外温升,从而影响激光器的其他性能。

在使激光器调谐效率变化的同时,隔热结构尺寸的变化也会带来激光器主要工作区域热应力的重新分布,这会对器件的寿命和可靠性产生一定的影响。因此,对隔热结构尺寸的优化应同时考虑调谐效率和激光器的可靠性。

图7 加热功率0.15 W时,激光器主要工作区域温度分布(a)与加热腔沿Y轴二维温度分布曲线(b)。Fig.7 (a)Temperature distribution in the main working area of the laser.(b)Two dimensional temperature distribution curve of heating cavity along Y axis.The heating power is 0.15 W.

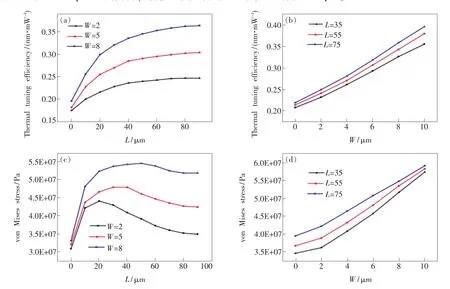

激光器调谐效率和主要工作区域最大von Mises应力随隔热结构尺寸变化如图8所示。在图8(a)中可以看到,调谐效率先随着L的增大而增大,在L增大到70 μm左右时,基本保持不变。这是因为在隔热结构的作用下,热量需要先水平传递,绕开隔热结构后才能往下流入热沉,在该过程中热量得到充分的利用。而当L增大到一定程度后,隔热结构对热量的影响效果已经饱和,调谐效率因此逐渐保持不变。调谐区域温度的非均匀变化导致了复杂的热应力变化情况。图8(c)为最大von Mises应力随L变化情况。最大von Mises应力开始时随着L的增大急剧增大,在达到最大值之后有一定程度的降低,然后基本保持不变。综合考虑器件的调谐效率和最大von Mises应力,L的优化取值区间为70~80 μm,此时激光器调谐效率较高且最大von Mises相对较小。如图8(b)和8(d)所示,器件的调谐效率和最大von Mises应力大致随着W的增大呈线性增大。这是由于W在0~10 μm之间变化(避免W较大引起的两个隔热结构重叠),在这个较小的区间内,隔热结构尺寸的变化还没有引起调谐区域复杂的温度变化,因此对调谐效率和最大von-Mises应力的影响大致呈线性。一方面,由于最大von Mises应力随着W的增大而逐渐接近材料的屈服极限,器件容易损坏[13,16];另一方面,进行波长调谐时,过大的W会使非加热腔也出现较明显的温升,从而导致激光器工作信道偏移现象。因此,W的优化取值区间为7~9 μm。

图8 调谐效率和最大von Mises应力随隔热结构尺寸变化情况。(a)调谐效率随L的变化;(b)调谐效率随M的变化;(c)最大von Mises应力随L的变化;(d)最大von Mises应力随M的变化。Fig.8 Thermal tuning efficiency and maximum von Mises stress with the change of thermal insulation structure size.(a)Change of thermal tuning efficiency with L.(b)Change of thermal tuning efficiency with W.(c)Change of maximum von Mises stress with L.(d)Change of maximum von Mises stress with W.

3 结 论

本文通过采用低热导率的空气替换谐振腔调谐区下方部分InP衬体的方法,设计了具有高调谐效率的V型腔可调谐半导体激光器结构。通过Rsoft和COMSOL Multiphysics分别分析了半波耦合器和隔热结构各项参数对激光器谐振腔光场和温度分布的影响。结果表明,优化后的半波耦合器使激光器主边模阈值增益差达到6.07 cm-1,模式选择性达到最佳效果。隔热结构的加入改变了热量在激光器中的传递路径,使热量得到充分利用。在可靠性得到保证的基础上,激光器的调谐效率从原来的0.165 nm/mW提高至0.3 nm/mW,效率提升明显。同时,激光器非调谐区域温升有限,性能不会因为隔热结构的加入而降低。