非标成型设备挤条机的改造综述

(中石化催化剂北京(有限)公司生产运行一部,北京 102500)

悬臂柱塞式挤条机,为催化剂颗粒载体成型专用设备,为非标设计制造的重载设备。该设备存在的主要问题是设备本身非标零件多,非标零件损耗量大,设备故障率高; 同时设备在挤出成型过程中,废料产生量大。在当前绿色经济的大环境下,对该设备进行了一系列综合改造,使之成为环境友好的设备。

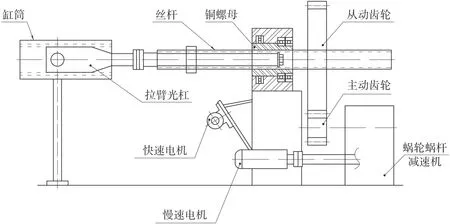

挤条机主要由传动系统、切粒系统和控制系统组成[1]。传动系统由快速电机和慢速电机分别驱动,当快速电机运转时,电机通过皮带轮带动1∶16 的蜗轮蜗杆减速机,再带动传动比为1∶3 的齿轮组,进而从动齿轮传动丝杆在铜螺母中作直线运行,推动活塞空载前进。当运行到中间位置时,离合器自动咬合,切换为慢速电机运转,慢速电机带动1∶20 蜗轮蜗杆减速机,再带动1∶16 的蜗轮蜗杆减速机,即以理论传动比1∶320 的低速运行,再带动传动比为1∶3 的齿轮组运行,同样从动齿轮传动丝杠在铜螺母中作直线运行,推动活塞负载前进。正常操作时,将坯料先行装入缸筒,再令挤条机活塞从尾部快速前进至中间位置,自动切换为慢速前进,物料被活塞推动通过缸筒时,受压成型挤出长条。切粒系统由飞刀电机和飞刀构成,即在长条物料被挤出的同时,飞刀电机旋转带动刀盘,刀盘上刀片将长条物料切下,加工出圆柱状催化剂颗粒。传动系统和切粒系统配合,可以达到20 kg/h 的产量。而控制系统则是通过电气控制达到活塞自动前进、后退和自动切换空载、负载挤出物料以及切粒飞刀旋转切料的要求。挤条机的机械设计原理十分巧妙,每个部件的配合必须准确到位,才能安全稳定运行。挤条机的主要部件分别为丝杆、铜螺母、拉臂光杠、横梁压板、缸筒及支腿、机架及传动减速机构、飞刀切粒等。传动原理见图1,电机转动,通过螺母丝杆将旋转运动转变为直线运动,推动活塞头前进。传动电机分为快速电机和慢速电机,快速电机的功能为不承载挤压负荷时的快速前进和快速后退,慢速电机为承载挤压负荷时的慢速前进和慢速后退[2]。

1 挤条机改造前存在的问题

快速电机频繁烧毁,设备故障率高,非标备件损耗大,电气元件损坏量大,挤出废料多。挤条机在推进时,初期是空载前进,因此为快速电机带动丝杆作直线运行,当运行到中间光电感应开关位置时,切换为慢速前进,重载运行,当物料在缸筒内完全挤出后,就会由慢速前进切换成快速后退,将活塞从缸筒中退出,使下一个坯料可以装填进缸筒。在反复快慢切换过程中,经常发现快速电机烧毁的情况。另外,柜内有几十个继电器动作,电气故障率高,发生故障后排查困难。再就是在处理故障时,物料在缸筒内存留时间长,物料变干,或配方调整时,物料性能发生变化,物性差,不能再挤出合格产品,造成大量废品产生。

2 解决设备长周期稳定运行问题

2.1 解决快速电机频繁烧毁问题

图1 挤条机传动原理简图Fig.1 Schematic diagram of the drive principle of the extruding machine

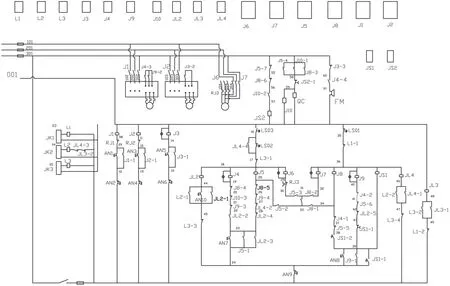

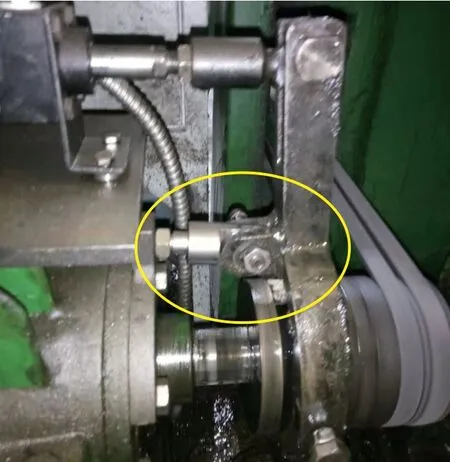

挤条机快速电机型号为YE2-100L2-4,功率3 kW。正常情况下,挤条机快速电机是在轻载状态下运行,即快速电机带动减速比为1∶16 的WHX 型蜗轮蜗杆减速机,传动齿轮、铜螺母,带动丝杆作直线运行。慢速电机是在重载状态下运行,即对物料进行挤压成型,慢速电机带动减速比为1∶20 的蜗轮蜗杆减速机后再通过离合器接通上述1∶16 的减速机,使理论速比达到1∶320 的情况下带动传动齿轮、铜螺母、丝杆进行重载推进。一般情况下,快进或快退时不挤压物料,即快进或快退为轻载,不应该出现电机频繁烧毁的情况。根据反复观察,并对机械和电路分析,查到了问题所在。以快进为例,参见电气原理(如图2所示),电气回路在接到快进的指令后,中间继电器J5 和J6 动作,快速电机正转,同时气缸电磁线圈得电,命令气缸向前推,拉杆向后,离合器脱开。这两个动作在电气回路中是同时进行的,因此就存在实际动作竞争的风险,即:快速电机已经开始运转,但气缸带动拉杆并没有同时脱开离合器,造成减速机反向传动,蜗轮带动蜗杆,瞬间锁死,电机烧毁。在2018年8月至2019年8月期间,挤条机烧毁快速电机20 余台次。分析原因主要为拉杆固定设计不合理,为特制单头螺栓作为受力点,不能顺畅脱开离合,如图3所示;拉杆与离合器配合是靠铜滑块,反复动作后,铜滑块磨损严重,使拉杆作用力不能有效传递给离合器,造成离合器脱不开。

图2 电气原理简图Fig.2 Electrical schematic diagram

图3 拉杆固定方式不合理,离合器在合位Fig.3 Unreasonable fixing mode of pull rod,clutch in closed position

2.2 解决设备故障率高的问题

2.2.1 改变电气控制方式

电气控制改为PLC 控制,增加综保控制,减少柜体内继电器数量,降低故障率。改为PLC 控制后,控制柜内电气元件减少,柜体发热量降低,故障率明显减少。同时保护功能投入增加,热过载、堵转、起动超时、单相接地、断相、电流不平衡、欠电压、过电压等均可投用,对设备起到了有效的保护作用。改造前后的电气柜对比参见图4,左为改前,右为改成PLC 控制后。

图4 配电柜改造前后对比 Fig.4 Comparison of distribution cabinet before and after transformation

2.2.2 改变特制单头螺栓连接的方式

取消原特制单头螺栓的连接方式,改为在减速机一侧焊接两个半圆的板,板上打孔,与拉杆之间用一两头圆孔的压板连接,两边都是普通螺栓连接,如图5所示。这样,原来单边受力、生拉硬拽的情况不存在了。压板在两个螺栓孔之间可以自由运动,成为铰链机构,使拉杆在花键轴上的运行更为自如,降低离合器脱不开的风险。同时,原来单头螺栓受力状态不好,经常折断,月平均消耗单头螺栓近60 个。改后,不需要再备特制单头螺栓,且连杆上部的气缸伸出轴受力得到改善,气缸断轴情况大大减少,由原来月均消耗10 个降为月均消耗2 个。改造后只需要检查压板连接后两边的圆弧面有无卡阻即可,减少了检修时间,也节省了大量的备件费。

2.2.3 改变铜滑块的受力

在铜滑块侧面打两个油孔,加入二硫化钼,如图6所示,使铜滑块在离合器卡槽内与拉杆接触中形成油膜,更有利于拉杆动作。图6中,左边和中间的两个铜滑块是没有油孔的磨损情况,非常严重,右边的是有油孔的,磨损小,拉杆动作也顺畅。经比较,原来10 台挤条机月均消耗铜滑块近100 个,改造后10 台挤条机月均消耗铜滑块40 个,节约了大量的检修费用和备件费用,为环境保护做出贡献。

图6 改造前后的铜滑块对比Fig.6 Comparison of copper slider before and after transformation

3 解决废料多的问题

因为物料在挤出后受重力作用下垂,使得飞刀切料过程中切到的是打了弯的物料,产生的废料就多。通过在挤出头处加长一段护套,使得物料受到一定的托举,同时当物料行程增加后,物料内部水含量降低,挤出的物料不再打弯,产生的废料大量减少。如图7所示,上面为改造后加长的挤出机头,下面为未加长的。

图7 改造前后挤出机头对比Fig.7 Comparison of extruder head before and after modification

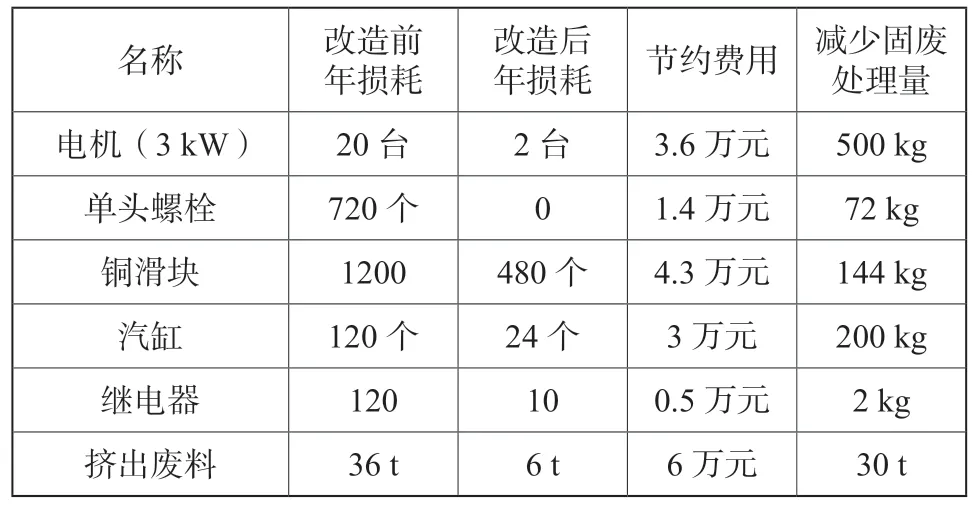

自2019年8月改造后,10 台挤条机一直运行平稳,按一年计可节约和减少的固废处理量如表1所示。

表1 挤条机改造前后减少固废处理量对比表Tab.1 Comparison of spare parts and waste before and after the modification of extruder

4 结束语

通过上述改造可以看到,对非标重载的悬臂柱塞式挤出机,通过对其机械结构的彻底分析,对其电路控制和机械动作之间关联的判断,可发现设备问题的根源,并通过多种办法对其进行解决。最终不仅可以使设备长周期稳定运行,也能减少相关备品备件的消耗,更减少了大量工艺废料的产生,为绿色经济、节能环保做出了贡献。