连杆应力槽双向同步电火花线切割机床设计*

苏国康,黎毅锋,李俊飞,冯尚信,张永俊*

(1.广东工业大学 机电工程学院,广东 广州 510006;2.广州市非传统制造技术及装备重点实验室, 广东 广州 510006;3.广东大铁数控机械有限公司,广东 佛山 528225)

0 引 言

为使连杆大头孔能装配在曲轴轴径上,连杆大头孔需要剖分为杆盖和杆身两部分,两边对合包住轴径,用螺栓将杆盖杆身拧紧。

传统工艺采用杆盖、杆身分体加工,工序复杂、精度要求高,而连杆裂解(或称胀断、裂断)加工技术是对原有分体加工技术的一次重大技术突破,通过在连杆大头孔内表面对称位置割出两条应力槽,然后再通过通过胀断设备自内向外施加一个胀断力,将连杆杆盖和杆身分离,二者分离面形成了天然的吻合面,无需再加工,新工艺减少了工序40%,能实现精确三向定位,已逐渐成为主流工艺[1-3]。连杆大头孔内圆表面的应力槽加工是胀断工序的前一道工序,也是其关键工序之一,要求在连杆大头孔内圆表面轴向切出深度不大于0.5 mm,宽度小于0.2 mm的两条对称应力槽,应力槽质量的好坏很大程度上影响了连杆胀断的成品率。拉削加工由于刀具损耗快,已经基本被淘汰;现在主流工艺为激光加工[4-5],但设备造价高,切割后在应力槽附近留下高硬度再融金属,易对后续精镗刀具造成损坏[6-8]。有关研究人员提出的单杆切槽机床虽然实现了免穿丝功能,但由于其是单臂加工,在加工应力槽时只能顺序加工,加工效率较低,容易造成两侧切槽深度不一致。

针对上述提到的应力槽加工效率、设备成本与切槽质量等问题,笔者创新研制出连杆应力槽双向同步电火花线切割机床,用于连杆胀断应力槽加工。

1 双向同步切割免穿丝机构构型

由于是在连杆大头孔内表面开槽,传统的线切割机床每加工一根连杆均需要重复拆丝、上丝的过程,这对大批量生产的连杆加工来说显然是不可能接受的。基于我国独有的快走丝电火花线切割机床,本研究提出了一种全新的线切割机械拓扑结构,实现免穿丝对连杆大头孔内表面进行应力槽切割。

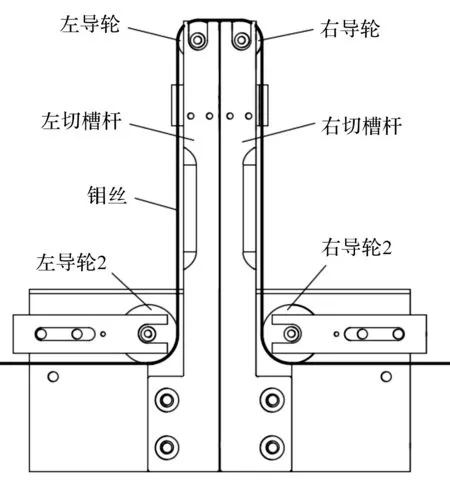

最初的单杆免穿丝切槽机床如图1所示。

图1 单杆免穿丝切槽机床

钼丝绕杆件端部的导轮折返180°,分布在杆件两侧,杆件穿入连杆大头孔中,以其两侧的钼丝对连杆内孔表面进行切槽加工[9]。但该方案对两条应力槽只能顺序加工,效率较低。

本研究发展了第二代胀断连杆应力槽双向同步线切割加工机床,采用两根可以相向或相背运动的杆件驱动钼丝加工出连杆内表面对称位置的两条应力槽。

双向同步切割免穿丝机构如图2所示。

图2 双向同步切割免穿丝机构

图2中,左、右切槽杆与钼丝构成“U”结构,无需频繁穿丝、空行程短。

加工应力槽时,连杆大头孔从上方穿放进“U结构”,由导轮控制加工丝线的两平行工作段双向同时径向进给,一次加工出裂解连杆内孔表面两条对称应力槽,具有效率高、功能全等特点。

2 机床设计

2.1 机械系统

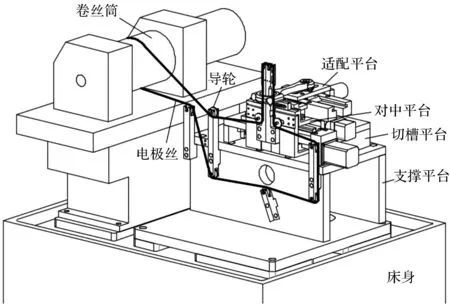

机床由床身、卷丝筒总成、控制系统和切槽装置组成。切槽装置是其中的核心部分,其组成自下而上是支撑平台、切槽平台、对中平台、适配平台。

机床结构如图3所示。

图3 机床结构

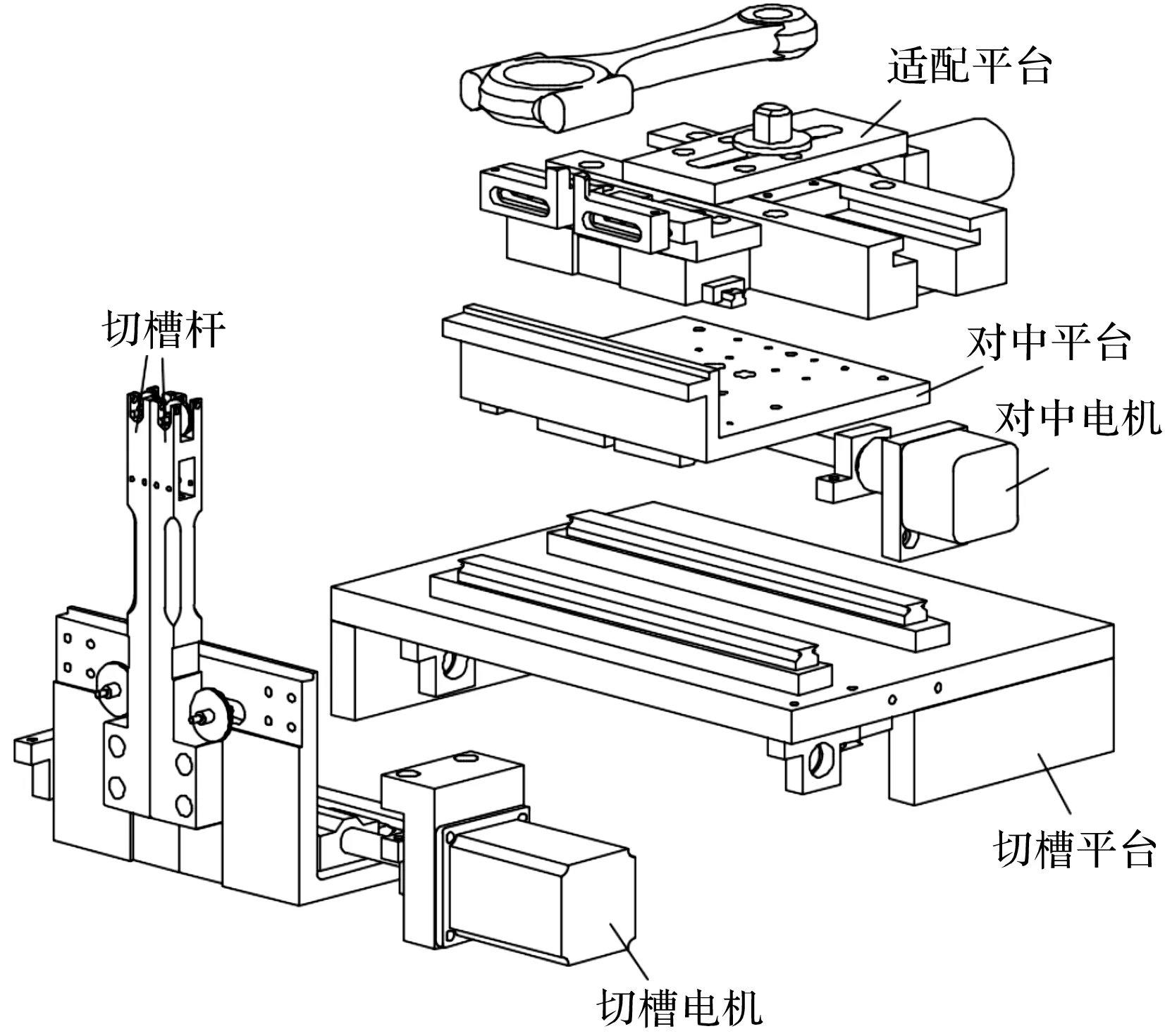

工作台爆炸图如图4所示。

图4 工作台爆炸图

支撑平台布置在机床台面上,切槽平台布置在支撑平台上,对中平台布置在切槽平台上,适配平台布置在对中平台上。

2.1.1 支撑平台

支撑平台的作用是给上述其他平台提供支撑,同时架出空间方便布置导轮杆、进电线、工作液管。

2.1.2 切槽平台

切槽平台主要是布置两根能相向或相背运动的切槽杆,可以看出,切槽平台架空布置在支撑平台上,切槽平台架空部分,也就是台面背面安装有丝杠、滑块,两根切槽杆通过两个“L”形联结块到滑块上。之所以将导轨布置在台面背面,主要是避免工作液飞溅到丝杠滑块上,影响使用寿命。

这里丝杠选用的是带左、右螺旋的滑动丝杠,通过切槽电机驱动,可以实现两根切槽杆相背或相向运动,相背运动时,切槽杆侧面的钼丝对连杆内表面进行切槽,相向运动时,两根切槽杆复位。

两根切槽杆顶端各有一个小导轮,下端也各有一个导轮,钼丝以内公切线方式经过这两个导轮。完整走丝路径如图3所示。

2.1.3 对中平台

对中平台作用是使得连杆大头孔中心位于两根切槽杆中间,这样切出的两条对称槽才能深度一致,从而保证胀断质量。对中平台通过丝杠、导轨可以在切槽平台上左右移动,从而可以调整其上的连杆与切槽杆的相对位置。

具体结构中,连杆大头孔是以两个短销通过内孔表面定位,如此方式定位保证了大头孔中心位于两个短销连线的垂直中心线上,这两个短销实际上是两个间距可调的滑块上的凸起部分,滑块间距可调的目的是要适应不同尺寸连杆定位要求。

2.1.4 适配平台

适配平台上有一个X,Y方向位置均可调的连杆小头孔定位销,通过调整这个定位销位置可以适应不同规格(尺寸不同)、不同型号(直连杆、斜连杆)连杆的安装。

2.1.5 其他部分

其他部分则是一些辅助导轮机构,将钼丝从卷丝筒顺序引导至切槽杆两侧,最后回到卷丝筒,最下面的一个导轮起张紧作用。

2.2 电源

脉冲电源作为电火花线切割机床的重要组成部分,其性能极大地影响加工效率和质量。针对不同材质、厚度的连杆,脉冲电源需要不同的加工参数,包括加工电压、脉冲频率、占空比等。脉冲电源主要由主电路、斩波电路、检测电路、辅助电源和电源控制系统这5部分组成。

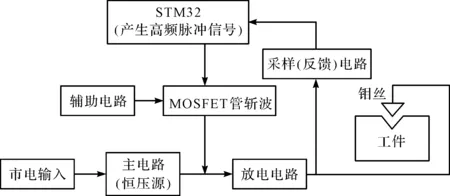

脉冲电源模块组成图如图5所示。

图5 脉冲电源模块组成图

2.2.1 主电路

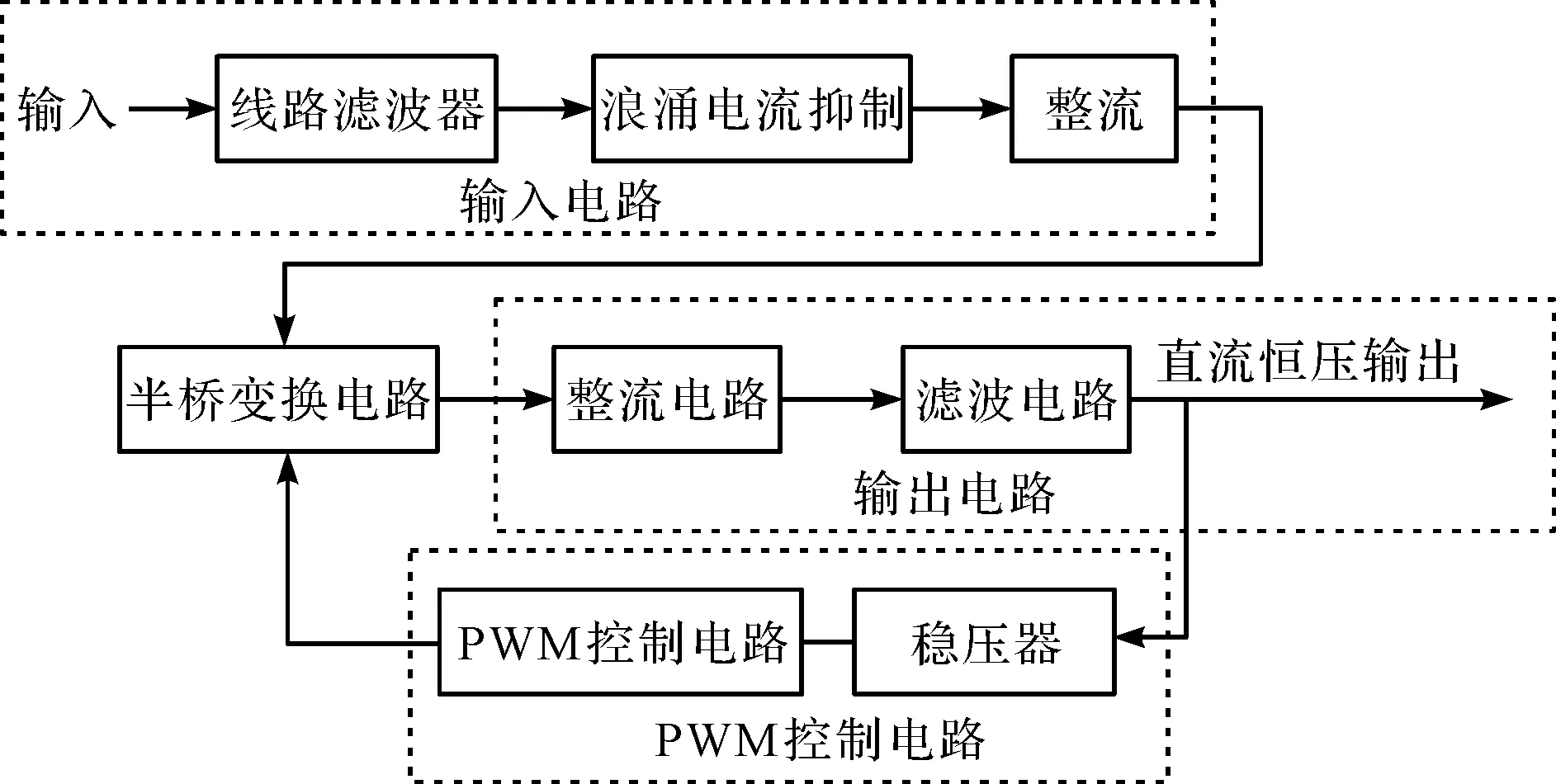

该机床设定脉冲电源的最大功率为600 W,因此主电路采用半桥式变换拓扑。市电输入经过输入滤波整流电路、半桥变换电路、输出整理滤波电路、PWM控制电路,实现直流恒压输出。

主电路的技术路线如图6所示。

图6 主电路技术路线

2.2.2 斩波电路

斩波电路的作用是把主电路变换得到直流恒压变成脉冲电压输出,STM32的控制信号通过INPUTA端输入,经TLP350光耦放大后驱动MOSFET管进行斩波。

电路中寄生电感不可忽略,且斩波频率较高。为了抑制过电压,减少MOSFET管的开关损耗,笔者在MOSFET管两端设计有RCD吸收电路。

2.2.3 检测电路

在电火花线切割加工过程中,加工间隙电压直接反映了加工状态,因此用其作为检测对象来进行伺服控制。间隙电压信号经过分压电路分压后,输入到LM339电压比较器,LM339输出信号,通过光耦隔离输入到控制系统的INPUT口。LM339为4路电压比较器,检测电路通过LM339把检测电压分成5个区间,分别是开路、趋开路、正常加工、趋短路、短路。该检测电路无需经过AD转换,大大提高了检测实时性。

2.2.4 辅助电源

主电路、斩波电路和检测电路等电路中的芯片需要特定电压供电,如+15 V、+12 V、+5 V等。本机床采用的辅助电源为自制的反激式开关电源。

2.2.5 电源控制系统

电源控制系统STM32F103开发板为控制核心,STM32F103开发板自带的DA功能控制线性电位器,实现脉冲电源的输出电压40 V~100 V连续可调;APB1时钟产生脉冲信号,采用中心计数、输出比较翻转模式,脉冲频率0~100 kHz、占空比0~100%连续可调。

2.3 控制系统

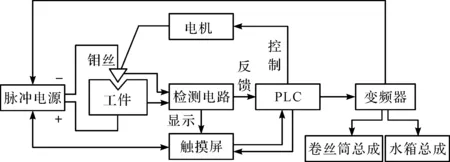

连杆应力槽双向同步线切割机床采用三菱PLC为控制中心,台达DOP-B10S411触摸屏为人机交互界面,线切割变频器XINHY-BZ控制卷丝筒总成、水箱总成、换向时脉冲电源的通断。

控制系统组成结构如图7所示。

图7 控制系统组成结构

该控制系统除了运动伺服控制外,还具有对中、恒切深、手动调试与自动加工功能。其中:

(1)对中功能可以如同普通线切割一样,能自动调整连杆大头孔中心位于两根切槽杆中间位置,保证连杆两侧切槽的一致性;

(2)恒切深功能,可以在开始放电瞬间自动计数,保证切槽深度不因连杆大头孔尺寸变化而不同;

(3)自动加工功能模块可以实现一键自动加工,加工前设定连杆大头孔直径参数,把连杆正确装夹在工位后,按下自动加工键,切槽平台以快进、慢进、工进三段速精准迅速找到放电点,实现高效高质量加工。

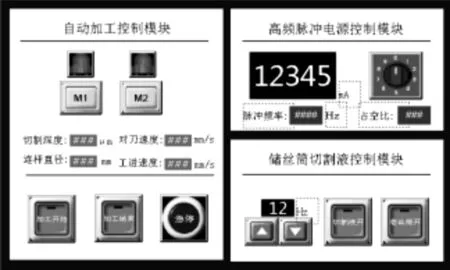

触摸屏作为人机交互界面,承担着操作人员与机床的交互,使机床操作变得简单、方便。台达触摸屏通过两个COM口分别与PLC和STM32通讯,其中COM1口连接到PLC,进行机床运动控制参数的交互;COM2通过Modbus-RTU协议与STM32通讯,进行脉冲电源加工参数的交互。

人机交互界面如图8所示。

图8 人机交互界面

3 应用与结果分析

为了验证本文设计的连杆应力槽双向同步线切割机床实际加工效果,本文进行了工艺实验,考察了电流、脉宽、脉间倍数、走丝速度和进给速度对应力槽加工的影响,钼丝直径为0.12 mm。

结果表明:电流大小对槽宽的影响最大,其次为进给速度、脉宽,而走丝速度和脉间倍数对槽宽影响较小;最小槽宽0.147 mm,最大槽宽0.176 mm。

此外,笔者通过上述的实验,优选出的切槽参数为:电流2 A,脉宽40 μm,脉间倍数4,走丝速度9 m/s,加工样件为JS26T25连杆;在优选的实验参数下,双向同步电火花线切割机床最大的双向稳定进给速度为4 mm/min,而单杆切槽机床最大稳定进给速度为2.4 mm/min。

该双向同步电火花线切割机床加工的效率约为单杆切槽机床的1.7倍,由此可以证明该机床设计的合理性。

4 结束语

在连杆胀断应力槽加工中,针对应力槽加工效率、切槽质量等问题,笔者研制了连杆应力槽双向同步电火花线切割机床。该设备采用了双向同步切割加工,使效率与加工质量得到了进一步的提升,增加自动对中及恒切深功能,保证了良好的切槽质量,且电源参数调节灵活、方便,控制系统稳定可靠;该设备结构上能适应各种不同规格、型号连杆的应力槽切割,效率上能在15 s~20 s内同步切割一根连杆的两条应力槽,质量上能满足应力槽切槽深度不大于0.5 mm,宽度小于0.2 mm的要求。通过实验研究,电流因素对切槽宽度影响最大,双向同步加工机床的加工效率比单杆切槽机床提高约为70%。

该机床双向同步切割加工应力槽,虽然加工效率在一定程度上得到提高(15 s/根~20 s/根),但是还未能满足企业的高效生产节拍(8 s/根~10 s/根)。因此,在后续的研究中,笔者将采用双工位的结构设计,在控制上开发专用伺服控制系统,在电源上研制多路分时输出脉冲电源,以有效提高机床切槽效率。