关于矿井提升机卷筒装置结构优化的研究

王长胜

(石港煤业有限责任公司, 山西 左权 032600)

引言

提升机是矿井中的重要机械设备之一,其工作效率和运行可靠性对整个开采过程有着决定性影响[1]。但矿用提升机整体系统结构复杂,目前我国还没有完善的设计理论,导致设计出的提升机结构或多或少存在一定缺陷[2-3]。因此本文主要对提升机卷筒装置进行静力学分析,并提出优化设计方案。

1 2JK/A-5 型矿井提升机主要结构

2JK/A-5 型大型矿井提升机是一个复杂的结构系统,各结构件间存在紧密联系,共同构成了提升机结构。提升机从机械结构角度主要由卷筒装置、主轴装置、减速器、制动器等重要部分构成。从性能属性角度提升机又可分为三大部分,分别为电气动力部分、机械主体部分、辅助防护部分。

2 提升机卷筒模型的建立

该卷筒装置为焊接结构,壁较薄。如图1 所示为提升机卷筒装置的几何结构,从图上可以看出卷筒装置有多个部分构成,一些关键结构参数信息如表1所示。该型号矿井提升机使用的钢丝绳最大静张力可以达到26 t。根据表中提供的关键数据,利用SolidWorks 三维建模软件建立卷筒的三维模型。需要说明的是,为了方便后续有限元分析,在建立提升机卷筒三维模型时,需将卷筒结构中一些无关紧要的细节特征进行删除,比如倒角、倒圆等。简化这些特征不会对模拟分析结果造成明显影响。完成三维建模后,将其导出为HyperWorks 软件能识别的格式并保存。

本文所述型号的提升机卷筒生产加工材料为Q345A,为低合金钢,具有较高的强度。查阅相关技术手册可知,Q345A 材料的弹性模量和泊松比分别为206 GPa 和0.3,材料的密度大小为7.81 g/cm3,屈服强度和抗拉强度分别为295 MPa 和345 MPa。

图1 提升机卷筒几何结构

表1 提升机卷筒主要技术参数

本文利用HyperWorks 有限元软件分析卷筒在工作时的受力情况,首先需要将SolidWorks 建立好的三维模型导入到本软件中进行网格划分。卷筒为薄壁结构,通过焊接的方式加工制造而成。其中卷筒壳体为38 mm,挡绳板厚度为22 mm,制动盘厚度为45 mm,法兰厚度为50 mm,幅板厚度为28 mm,支撑柱厚度为15 mm,筋板厚度为20 mm。在软件中通过2D 单元划分单元网格,然后根据上述的厚度值分别赋予不同位置单元以对应的厚度,最终得到的网格数量为12389,既能保证计算时间也能确保计算结果满足精度要求。根据上文中所述的材料属性在软件中设置材料属性值,使之更加贴近实际情况。

本文认为卷筒中钢丝绳卷满时共有三层,卷筒的外部载荷主要来自钢丝绳,主要包括三个方面的载荷。第一为缠绕在滚筒上的钢丝绳对滚筒径向的作用力,该作用力均匀分布在整个滚筒表面;第二为没有缠绕在滚筒上钢丝绳的作用力对滚筒产生的弯矩和扭矩,通常该弯矩和扭矩对滚筒的影响非常小,基本可以忽略不计;第三为钢丝绳对滚筒产生的轴向作用力,该作用力均匀分布在挡绳板上。根据以上受力分析对滚筒施加载荷。提升机在正常工作时,轮毂和轴之间的变形相对非常小,在轮毂上施加固定约束,对滚筒的一侧施加固定约束,另一端可以在轴向移动,但不能在其他两个方向移动。

3 提升机卷筒受力结果分析

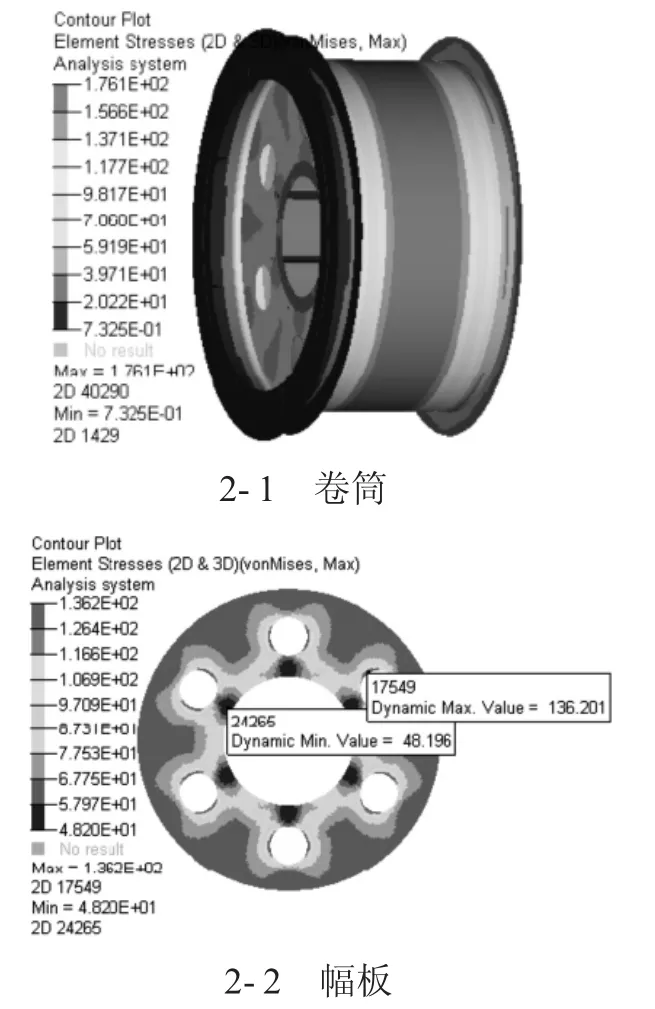

如图2 所示为卷筒结构应力分布云图,从图中可以看出,圆筒的中部位置以及幅板中间孔边缘位置均出现了不同程度的应力集中现象,其中卷筒中部位置的最大应力值大约为176 MPa,幅板中间孔边缘位置的最大应力值大约为136 MPa。本文所使用的材料屈服强度值为295 MPa,根据相关理论知识可知,卷筒的最大应力值没有超过材料许用应力值,满足实际使用需要。但是在幅板中间孔位置存在的应力集中现象,在循环载荷作用下会导致幅板出现疲劳损伤进而引发裂纹,导致幅板失效,无法正常工作。基于此,有必要对卷筒装置中的幅板结构进行优化改进,降低中间孔周边的应力集中现象。

图2 卷筒结构应力(MPa)分布云图

4 提升机卷筒幅板结构的优化改进

为了尽可能降低提升机卷筒幅板中间圆孔周边部位的应力集中现象,提升机构件的使用寿命。根据相关的理论知识,将浮板中间圆孔尺寸由原来的600 mm 缩小至400 mm。卷筒其他所有结构尺寸都不变。根据优化改进后的卷筒结构尺寸利用SolidWorks 重新建立三维模型, 并导入到HyperWorks 软件中建立有限元模型进行计算分析。模型中设置的材料属性、网格划分、载荷条件和边界条件等全部与优化前一样。如图3 所示为优化改进后的卷筒静力学分析结果。从图中可以看出,由于卷筒其他部位结构尺寸没有改变,所以卷筒中间部位的应力集中现象仍然存在,且最大应力值基本与优化前相等。同样的,与优化前相比幅板中间圆孔周边应力集中现象也存在,但是应力最大值却有了很大程度的降低,最大值为104 MPa,与优化前的136 MPa 相比降低了23.53%。

图3 优化改进后卷筒结构应力(MPa)分布云图

卷筒在正常工作过程中,幅板会受到周期循环载荷作用。如果循环载荷载荷力较大,就容易导致幅板出现疲劳损伤,引发疲劳裂纹,使得结构件失效。最大应力值越大就越容易出现应力损伤导致的疲劳裂纹现象。本研究通过缩小幅板中间圆孔尺寸,降低了其在工作过程中的应力集中值,能在很大程度上降低结构件的疲劳损伤现象,进而提升其使用寿命。将本文提出的提升机卷筒优化改进方案应用到实践中,经过1a 左右的实践检验。与优化前的结构相比较,新方案卷筒的使用寿命提升了至少20%以上。

5 结论

以往的提升机结构中幅板中间圆孔部位在正常工作时存在较大的应力集中现象,使得幅板在工作一段时间后容易出现应力损伤引发的疲劳裂纹现象。实践证明,将幅板中间圆孔尺寸由600 mm 缩小至400 mm,幅板中间圆孔周边应力最大值由原先的136 MPa 降低到了104 MPa,降低幅度达到了23.53%,显著提升了提升机卷筒结构的使用寿命。