护栏模板台车在公路桥梁施工中的应用分析

杨江华

(中铁十六局集团第四工程有限公司, 北京 100081)

引言

随着国家对公路的大量新建,提高公路中护栏的施工效率及质量,缩短施工周期,成为当前相关政府机构及企业重点关注方向。护栏模板施工台车作为护栏施工中的关键,选用更加高效、稳定的设备显尤为重要[1]。因此,以海口绕城美演公路土建RCTJ2标段为例,开展了护栏模板施工台车在该标段中护栏施工的应用研究。

1 工程概况

美演公路土建RCTJ2 主线采用双向六车道高速公路设计标准,设计速度100 km/h,路基宽33.5 m。主线长9.35 km,共设置大桥675 m/2 座、中桥85 m/1 座、涵洞12 道、枢纽互通立交1 处、分离立交1处、通道11 道、天桥6 处、服务区1 处。防撞护栏形式分为2 种,防撞护栏及波形护栏,流水方式为外包式滴水檐及滴水槽;防撞护栏高度为120 cm,波形护栏高度为32 cm。其中,针对该标段的护栏的施工设备,则主要采用了TJ-HL-0010 型护栏模板施工台车。

2 护栏模板施工台车结构、关键参数与电气系统

2.1 结构分析

结合海口绕城美演公路土建RCTJ2 标段的现场特点,选用了TJ-HL-0010 型护栏模板施工台车来进行该标段护栏的施工作业。该设备主要由驱动系统、转向系统、电气系统、挂篮系、配重系统和起重系统组成[2]。其中,驱动系统主要由驱动装置、行走轮、行走平台等构成,可通过驱动装置来实现对台车的行走驱动和控制;可一次性完成20 m 护栏模板(内外侧各10 m)的整体拆装,由于模板拆装拼缝的减少,大幅度加快了护栏浇筑的进度,还大大提高了护栏的外观、质量。另外除台车的整体前、后运行以外,拆装模板时的横移、起降都是遥控操作,极大地提高了拼装精度,以及使用的方便性、灵活性。

结构方面,TJ-HL-0010 型护栏模板施工台车悬臂采用单根一体式,改变了工作时的受力情况,保证悬臂工作时水平度,增强了台车稳定性,该设备比老一代结构设计更合理、更耐用,电气化程度更高,采用遥控设计,操作更方便,适用性更强[3]。台车底盘全部采用重型汽车前后桥焊接而成,提高了整体强度,轮胎采用大尺寸重型汽车轮胎,在恶劣的施工环境中游刃有余。由于本车轴距较长,后桥设有差速器,可自动进行大角度转弯、调头,大大增加台车的灵活性。

2.2 关键参数

根据TJ-HL-0010 型护栏模板施工台车的结构特点,确定了该型号设备中关键部件的名称及使用位置情况,部件的具体参数如表1 所示。

表1 TJ-HL-0010 型护栏模板施工台车关键部件

2.3 电气系统

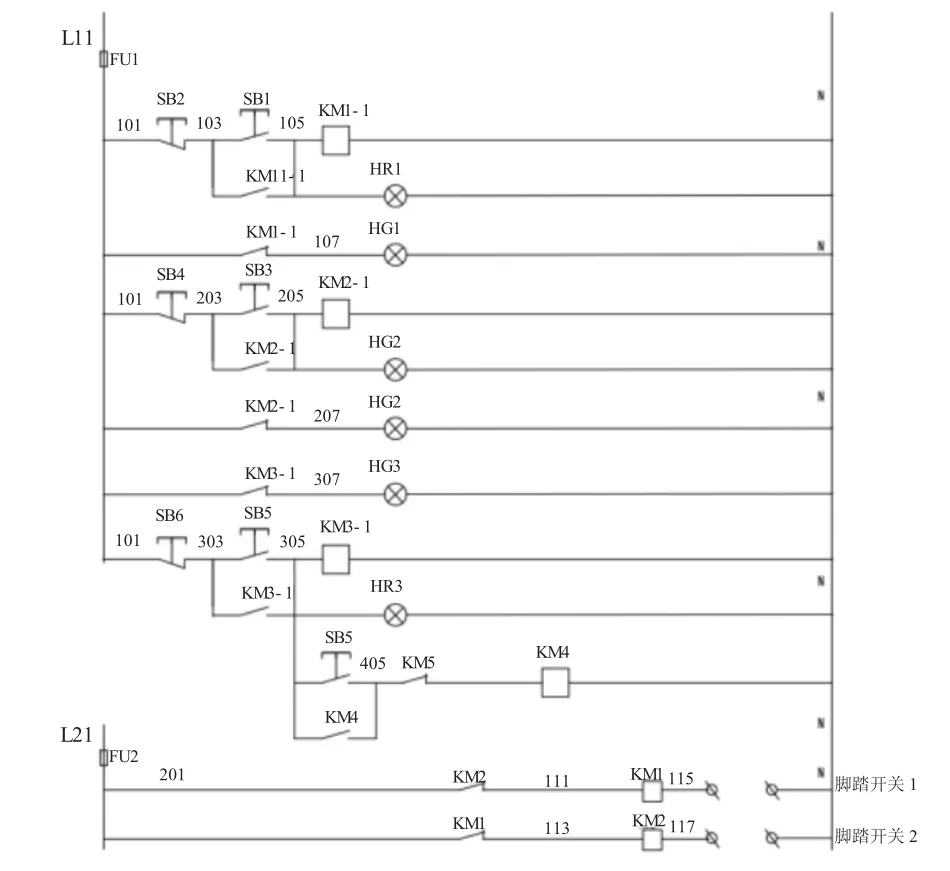

该台车采用380 V 交流电为电源,其最大功率为8.7 kW,电源进线应为不小于6 平方的三相四芯线,地线必须接地[4]。如采用柴油发电机,请将发电机输出电压调至400 V。可实现不具备电源的工况下施工,其系统内部的配电原理图如图1 所示。

图1 护栏模板拆装台车配电原理图

另外,该系统上控制柜面板上有7 个开关,6 个指示灯,其功能分别为:

1)1 组按钮控制吊篮,有4 对(小遥控器)遥控控制。包括纵梁横移,吊篮纵移及上下运动。

2)2 组按钮控制护栏内外侧模板,可分别进行横移及上下运动。

3)3 组按钮控制台车前进或后退,2.2 kW 油泵按钮控制台车转向。台车行走时3 组按钮和2.2 kW 电机按钮必须同时启动。

3 台车应用情况

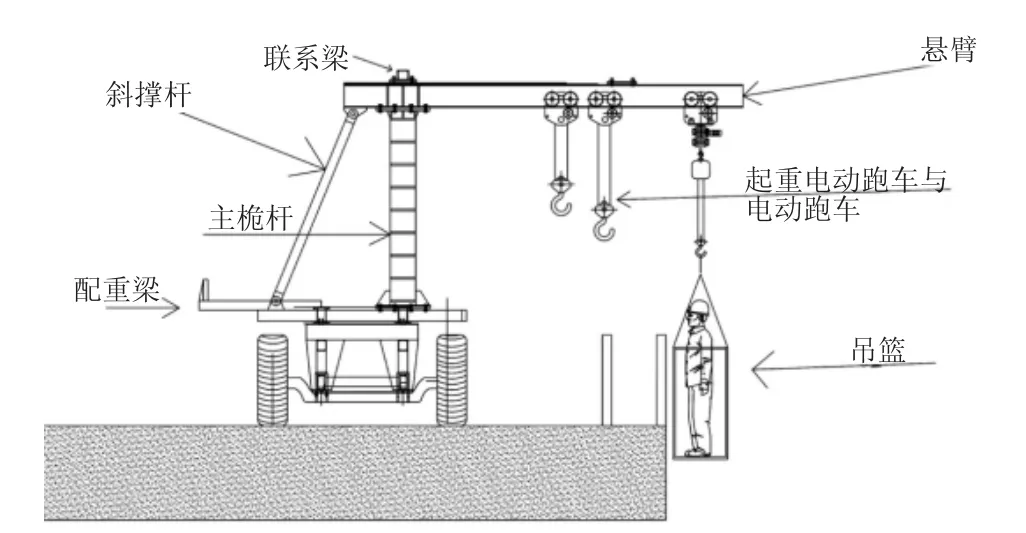

护栏模板拆装台车是护栏现场施工的重要组成部分,通过该设备中的起重系统将护栏模板进行上下方向的提升,再由设备上倒链装置,实现对模板在左右方向的横向移动,调整完位置后,通过行走系统将模板移动至指定操作位置,最终实现对模板六轴方向的位置调整[5]。当模板移动到指定位置后,由操作人员对模板进行微调、牵引和夹具拆卸,最终将模板安装固定好。模板在安装时,主要通过拉杆进行加固,混凝土在模板中浇筑完成后,再将台车移动至模板处,通过倒链及起重系统,对拉杆、模板进行拆卸,由此,完成护栏模板拆装台车在护栏施工中的整个操作流程。设备操作示意图如图2 所示。护栏模板拆装台车的成功应用,实现了将施工现场大型吊装设备小型化、轻量化的改进,提高了现场施工的工作效率及人员作业安全性。

4 台车使用注意事项

1)台车在投入使用后一周内,需检查整车紧固件是否松动,并作相应紧固。以后每一个月对紧固件进行相应的检查、更换、紧固。

图2 护栏模板施工台车操作示意图

2)台车应保持整体清洁,并按使用周期对关键部位进行清理、润滑,周期按使用强度而定,一般以一个月为一周期,使用强度高时周期相应缩短。

3)连续施工时,若台车不需要前进、后退,请关闭油泵,以延长油泵使用寿命。

4)液压油应定时更换,更换周期一般为半年。

5)操作人员进入吊篮应立即系好安全带,把安全带另一端挂在跑车联系杆上,操作完成应立即离开。护栏台车在移动过程中严禁操作人员滞留在吊篮内。

6)施工过程中如遇任何紧急情况,第一时间拉手刹并关闭电箱启动开关或打开电箱拉下电闸。

5 台车应用效果

结合前文选用的TJ-HL-0010 型护栏模板施工台车结构组成情况,将其在海口绕城美演公路土建RCTJ2 标段中进行了实际应用,其现场作业图如图3 所示。在整个工程周期的现场应用中,该台车与之前的台车相比,设备操作更简单,对人员的安全操作保护措施更完善;同时,该设备使用后,模板的安全拼缝数量减少了将近一半,可一次性完成20 m 护栏模板(内外侧各10 m)的整体拆装,使得现场对护栏的施工效率提高了将近40%,护栏质量也得到明显提升。据初步估算,施工成本节约了35%,给企业带来了明显的经济效益。

图3 护栏模板施工台车现场作业图