近距离煤层工作面巷道支护技术的研究

吕 晨

(同煤集团综采办, 山西 大同 037001)

引言

在全国范围内,近距离煤层分布广泛。但是近距离煤层在开采过程中面临着很多技术难题,开采难度相对较大[1-2]。巷道支护作为保障工作面安全的重要措施和手段,进行近距离开采时巷道支护难度也随之提高。因此,针对近距离煤层开采过程中的巷道支护技术进行深入的分析和研究,以提升相关的技术水平,对于保障工作面掘进过程的安全有着非常重要的实践意义和理论意义[3]。本文以某近距离煤矿巷道支护为例,在充分考虑近距离煤层围岩特征的基础上,设计研究了工作面巷道支护方案[4-5]。该方案在实践中取得了较好的应用效果,可以为相似巷道支护提供经验借鉴。

1 近距离煤层工作面巷道情况的介绍

某煤矿当前阶段正在开采的5 号煤层已经几乎开采完毕,接下来需要对10 号和12 号煤层进行开采,此两个煤层属于近距离煤层。为了确保后续工作的顺利推进,亟需对10 号和12 号煤层的巷道支护方案进行研究。10 号煤层所属区域的巷道围岩为碎屑性质。煤层埋深在234.37~453.37 m 范围内,平均埋深为331.44 m。煤层的厚度范围为1.43~6.68 m,煤层平均厚度为3.42 m。巷道顶板和地板围岩属于泥岩性质。12 号煤层巷道围岩同样属于碎屑性质。煤层埋深范围为232.82~442.13 m,平均埋藏深度为293.11 m。煤层厚度范围为0.93~2.09 m,煤层平均厚度为1.34 m。顶板和地板分别为深灰色石灰岩和泥岩。12 号煤层西北部区域与10 号煤层距离非常近,与之合并。近距离工作面巷道支护存在其自身特点,难度有所提升。煤矿接下来准备先对10 号煤层进行开采。因此,首先对该煤层工作面巷道支护方案进行研究,为12 号煤层工作面巷道支护提供经验借鉴。10 号煤层为矩形巷道,宽度和高度分别为4.65 m 和2.6 m,巷道截面面积为12.09 m2。

2 工作面巷道支护方案的确定

2.1 顶板支护方案

顶板采用的锚杆为左旋无纵筋刚锚杆,锚杆规格尺寸为直径20 mm,长度2 m。每排设置5 根锚杆,间距和排距全部设置为1 m。通过树脂锚固剂进行加强锚固,锚固的长度为1.3 m。每根锚杆使用两支树脂,型号分别为MSK2360 和MSCKa2335。锚固过程中还需要配合使用拱形托盘和球形垫圈,此两件配件都必须有较高的强度,其中拱形托盘尺寸为150 mm×150 mm×80 mm。靠近两帮的锚杆偏移20°角进行安装,其余部位锚杆全部进行垂直安装。

锚索采用的是高强度钢绞绳,规格为直径17.8 mm、长度6 m,间距和排距全部为2 m,整体上以“2—1—2”的形式进行布置,锚索所处位置与两帮之间的距离为1 325 mm。同样通过树脂锚固剂进行加强锚固,每根锚索使用的树脂数量为3 支,其中2 支为MSK2360,1 支为MSCKa2335。配合使用可调心大托盘,要求具备较高的强度,托盘尺寸为250 mm×250 mm×16 mm。

菱形金属网通过直径1.6 mm 的铁丝进行制作,菱形网孔规格为0.1 m×0.1 m。金属网整体的规格尺寸根据实际使用情况进行裁剪,在铺设金属网时必须确保拉紧铺平。如果需要进行搭接时,搭接长度不得低于0.1 m。

2.2 两帮支护方案

采用的锚杆规格、锚固方式与顶板全部相同,每排设置3 根锚杆,间距和排距分别为0.9 m 和1 m,起锚高度设置为0.5 m。锚固过程中配合使用拱形托盘,托盘尺寸为150 mm×150 mm×80 mm。靠近顶板的锚杆偏移20°角进行安装,其余锚杆全部垂直安装。菱形金属网通过直径3.25 mm 的铁丝制作,菱形网孔规格为0.05 m×0.05 m。金属网整体的规格尺寸根据实际使用情况进行裁剪,在铺设金属网时必须确保拉紧铺平,如果需要进行搭接时,搭接长度不得低于0.1 m,见图1。

图1 10 号煤层工作面巷道支护断面图(单位:mm)

3 工作面巷道支护方案的模拟分析

3.1 软件选择及模型建立

为验证本文设计的工作面巷道支护方案的有效性,利用FLAC-3D 有限元仿真模拟软件对支护方案进行计算分析。模型建立过程中需要输入前期巷道围岩勘测数据,以期得到真实的巷道围岩变形情况。顶板和两帮支护方案按上述技术参数执行。需要说明的是,为了保障计算过程的顺利进行并缩短模型计算时间,在建立模型时进行了一些假设,比如假设巷道围岩具有相同的物理属性等。

3.2 仿真模拟结果分析与讨论

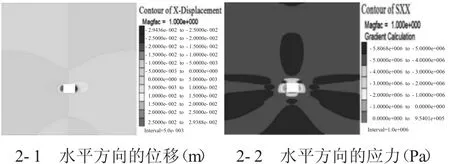

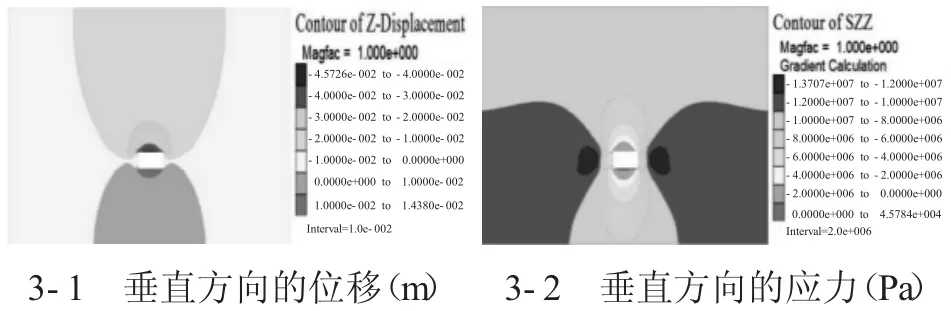

根据建立的有限元模型进行模拟仿真,并提取相关的计算结果。如图2 和图3 所示分别为工作面巷道围岩在水平方向和垂直方向上的位移和应力分布情况。从图中数据可以看出,巷道围岩在水平方向上的最大位移量为29.44 mm,最大的应力值为5.8 MPa。在垂直方向上,巷道围岩的最大位移量为45.73 mm,最大应力值为13.7 MPa。巷道围岩在垂直方向上的位移和应力比水平方向上大,但均在合理范围内。基于模拟仿真结果可以看出,本文设计的工作面巷道支护方案能够达到理想的效果,巷道围岩不管是在水平方向还是在垂直方向上的位移和应力情况都在合理的范围内,不会对工作面的安全构成威胁。

4 工作面巷道支护方案实践效果研究

基于模拟仿真结果可以看出,本文设计的工作面巷道支护方案能够满足实际使用需要,可以将其应用到工业实践中。因此,在煤矿10 号煤层开采过程中,通过本文设计的巷道锚固支护方案进行支护处理。以下对该方案在实践过程中的效果进行介绍和分析。

图2 工作面巷道围岩在水平方向上的位移和应力分布情况

图3 工作面巷道围岩在垂直方向上的位移和应力分布情况

4.1 工作面巷道变形量监测方案

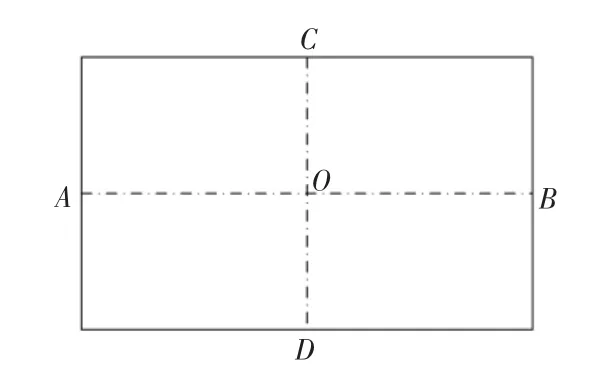

在10 号煤层正式开采过程中,沿着巷道方向均匀布置了3 个监测点,相邻监测点的间距设置为20 m。监测点的设置不得对正常掘进过程造成影响。监测点顶底位移变形情况以及两帮位移变形情况测量方法见图4。这种测量方法称之为“十”字布点测量法,分别测量AO、BO、CO 和DO 之间的距离就可以计算得到顶底板移近量和两帮移近量。在前面一段时间监测密度可以适当加大,每天进行1 次监测,待巷道变形稳定后,则可以适当降低检测密度,每周进行1~2 次监测即可。整个巷道变形量监测过程持续3个月。

图4 工作面巷道变形量检测方案示意图

4.2 工作面巷道变形监测结果分析

如下页图5 所示为工作面巷道顶底板和两帮移近量随时间的演变曲线。从图中的演变曲线可以看出,在刚开始阶段巷道两帮的移近量情况非常显著,平均每天的移近量达到了2.13 mm。直到近50 d 以后巷道两帮移近量才逐渐趋于稳定,在第82 d 时两帮移近量达到了最大值,为118.12 mm。巷道顶底板移近量与两帮移近量的变化趋势基本相同。但实际移近量却要小很多,几乎只有两帮移近量的50%左右。刚开始阶段,巷道顶底板之间的移近量速度为每天1.3 mm,50 d 以后,顶底板移近量开始趋于稳定,达到85 d 时顶底板移近量达到了最大值,为67.56 mm。

对比有限元分析结果和实际监测结果可以发现,两者之间存在一定的区别。主要原因是巷道的变形量影响因素是多方面的。在进行有限元模拟时做出了一些假设。因此,其巷道变形情况相对较小。但不管是有限元分析结果还是实际监测结果都可以看出,本文设计的工作面巷道支护方案达到了理想的效果,将巷道的变形控制在了合理范围内。为工作面的快速掘进奠定了坚实的基础,保障了井下的安全,为煤矿企业创造了较大的经济效益。

图5 工作面巷道顶底板和两帮移近量随时间的演变曲线