基于IE的汽车混流生产线平衡与精益管理改善研究

●张潇予 马彤兵 高 健 李宏赫 杨 健

引言

随着全球经济的迅猛发展,市场竞争越来越激烈。近十余年来,汽车行业在技术和市场方面取得了重大突破和发展,已经成为国家经济发展的支柱产业,而高速发展的中国正逐渐成为世界汽车制造业重要地区。特别是近年来,汽车市场需求呈现出快速稳定的增长态势。2018年,中国汽车总产量为2780万辆。

目前,在国内发展实体经济的背景下,制造行业中汽车市场竞争尤为激烈。随着消费水平的提高,个性化需求增加,面对越来越短的产品生产周期和繁多的产品型号,消费者对产品交付周期和交付质量的要求越来越严格。市场竞争使企业能够通过降低价格和运营成本并提高服务质量,以确保在市场环境中生存,不断提高核心竞争力。因此,在整个行业市场上,企业想要拥有更强的竞争力和综合实力,必须要解决混流生产线平衡问题,寻求高效的生产效率。

混流生产线是指能够在同一条生产线上,在一定的时间内生产出不同型号和不同规格的产品的装配线。和传统生产线相比,最大的特点就是,能交替的生产不同型号产品,而不是始终生产相同型号产品。可以根据客户需要进行更改,可以避免生产过剩并提高资源的有效利用。本文运用Flexsim软件对某汽车生产企业中混流生产线的生产运作方式及生产特点进行建模与仿真,在企业核心信息系统的支持下,输出仿真数据,对混流生产线平衡问题进行精益管理分析与改善,运用IE的相关理论及方法,寻找瓶颈工作站并提出解决方案,以提高混流生产线的平衡率,消除生产过程中的瓶颈与浪费,实现平准化柔性生产,从而提高企业工作效率。

一、汽车制造企业混流生产线现状

在如今的市场经济导向下,汽车制造企业必须要不断地创新发展,开拓新的方向,才能满足如今的汽车市场需求,在现阶段,中国汽车制造业具有自己独特的形式。

1.满足多产业链的快速协调生产。因为精益思想和理念在如今的企业中越来越得到重视,在工作中得到充分的体现,使得生产管理向精细化和系统化趋势发展,企业之间在竞争中也是更加地注重合作共赢。因此,整个供需链中任何部分的任何问题都将导致整个产业链停滞并影响整个供应链系统。

2.逐渐出现个性化定制趋势。汽车产品设计向定制化、个性化发展,消费者也存在不同的需求。它迫使汽车制造商创造更多的智能和特殊的生产方法来满足不同人群的需求,并期望快速的产品交付和快速的高质量汽车生产。

3.智能化全面提升,促进信息与制造广泛融合。人们对汽车要求更加多样化,传统制造业不断融合自动化技术、信息技术、网络技术等,现在工业物联网、高速移动连接、云计算、大数据分析等高新技术,在制造业中也逐步地投入使用,并且深入研究,使得现如今的制造业在生产模式上不断地开拓创新。

4.节能汽车已经开始崭露头角。多种绿色环保技术应用更加广泛。如何生产出节能用电绿色汽车也是当今一大主题。精益管理也应用在新能源汽车的生产环节中。

二、混合生产线平衡

混合生产线平衡计算的主要参数如下:

节拍时间:一般情况下是指规定一个流程中某一具体工序、步骤、环节所需要的单位时间。在这里,我们用每日的计划班产量与实际生产时间表示,见(1)式。

其中,C表示为生产节拍;Fe表示每天实际生产时间;Ni表示i类产品的目标产量;为目标班产量。

工位:是一种依据生产工序和制造工艺的基本要求而划分出来的作业区域。在生产管理中,一工序对多工作站,或者一工作站对应多工序都是可以的,它们之间的关系不用非得是一对一。

瓶颈:一般情况下,我们对整体起到关键限制影响的因素称为“瓶颈”,即在一整个生产流程过程中成本高或生产节拍最慢的一阶段或步骤。在生产中,瓶颈限制了产品的出产速度及效率,并且干扰了其余环节的生产能力及生产效率。在生产线效率提升的研究中,瓶颈可谓是重中之重的关键关节。

平衡率:生产线平衡率表示生产线的平衡及连续状况,见(2)式

其中,P表示平衡效率,∑TT为生产线上所有工位的节拍的总时间;N为一条生产线的工位总数;Max(C)表示该生产线的瓶颈时间,也是节拍。

三、仿真模型运行与结果输出

通过前面说到的数据模型,我们尝试进行对应仿真运行实践。寻找系统数据进而绘制各实体仿真运行数据,再依据运行后数据设计统计图,进行直观观察。

这里改善前需要进行检测暂存区统计状况见图1(a),改善前实验人员对检测器进行相关数据统计部分统计结果见图1(b)。通过对比观察,可以从图1(b)的饼形图中清晰观察到,未做改善时检测器的设备处理(processing)时间为45414s,处理时间占系统总体运行时间的78.8%,空闲(idle)时间为8909s,占系统总体运行时间的15.5%,其产生该现象的主要因素是,等待自动叉车2运行时空载行走及空载偏移、满载行走及满载偏移。与检测仪的忙闲率进行对比分析,可以得出相应的结论,本次释放时间内待检测临时存储区的释放量相对较低,流水线上的产品滞留是造成释放时间久长的主要原因,由此产生的等待浪费非常严重。生产线平衡率低,检测区域就是瓶颈工序。

图1改善前统计图

综合汇总相关仿真数据后,计算得出平衡率为38.14%,单位小时产能为59.22,单位小时产能远小于设定的指标100。

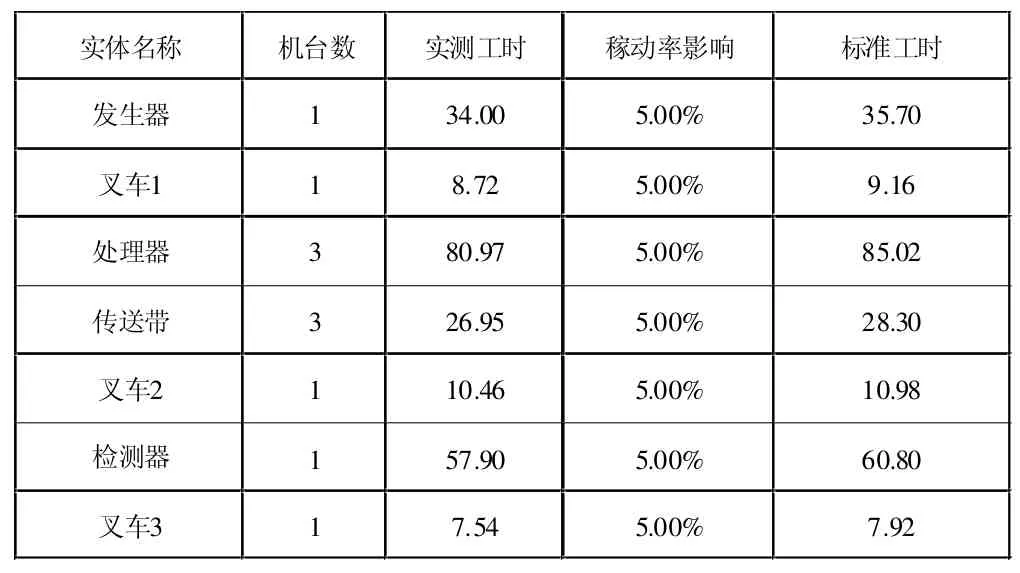

表1改善前生产线平衡率及相关数总表

四、生产线数据分析与改善优化

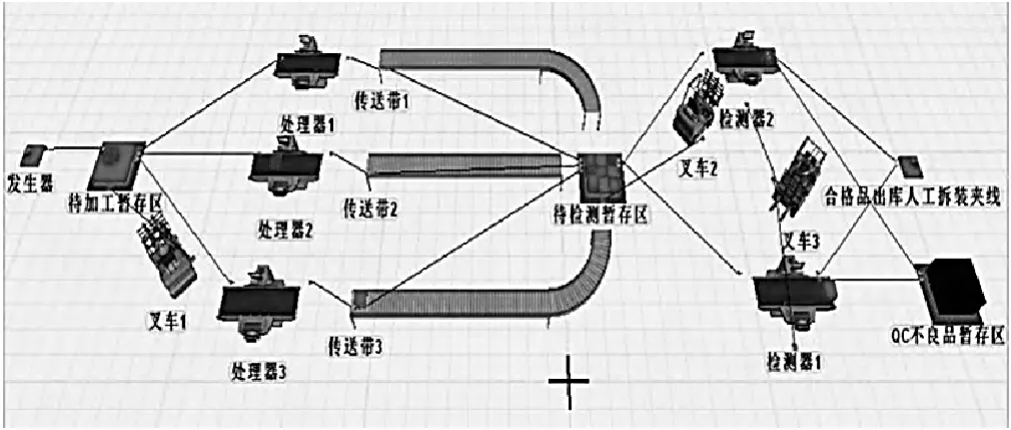

该汽车生产线瓶颈工位为检测器,因此想要提升该生产线的生产线平衡率就应该以降低该生产线的生产节拍为改善方向,结合企业的生产现状和生产现场的布局,在必要的时候,可以通过增加检测器的数量来分担检测工站的压力,从而降低该工站节拍以达到提升整条生产线的平衡率的目的。通过研究改善后生产线仿真状况如图2所示。

图2改善后生产线建模仿真状况图

1.改善后的生产线平衡率由38.14%提升到59.22%,提高了12.88%;单位小时产能由没做改善前的59.22提升到102.14,提高了42.92,满足生产计划要求。

2.调查分析汽车混流装配线的生产模式特点和运行方式,总结汽车生产运营计划和物流分配的规则,建立汽车混流装配线同步生产和物流的系统框架。为下一步研究打下坚实的基础。

3.针对配料零件不能实现内部零件和组件的主动分配的问题,基于RFID的信息技术和网络技术已经被用于建立配料零件的同步配料分配系统。结合流水线车体排序与物料配送,使配送有序稳定,实现生产物流配送的精细化,同步化管理。

五、结论

在本文研究中,Flexsim模拟软件被用于模拟汽车混流生产线。通过对建立的仿真模型实际结果进行分析,可以直观地找到生产线系统中的瓶颈工位,根据发现的问题进行综合分析,并提出针对性的改善解决方案。通过对解决方案的实际验证,获得更加优化的生产布置系统。另外,针对汽车生产线中混流生产线平衡的问题,运用精益思想和理论,考虑诸如作业时间、产品生产技术等不同的指标因素,建立了研究模型。建立并分析解决了混合生产线的平衡问题。因此,本文所得到的改善方案是符合实际并且客观有效的,降低了企业的运营成本,提高了企业生产线的生产效率,为制造企业提升产品质量提供了借鉴,对实际生产具有指导意义。