管端内衬不锈钢复合钢管环焊缝质量缺陷研究

周正强,李志德

(甘肃省水务投资有限责任公司,甘肃730000)

0 引言

内衬不锈钢复合钢管,是指采用碳钢管作为基管,通过缩径法、冷扩法、爆燃法或钎焊法复合工艺将不锈钢内衬管与基管复合的双金属管材[1]。碳钢管作为管道整体支撑构架,承担抗拉、抗压、抗剪、抗弯等管道在运行中可能承受的各种内、外力作用。不锈钢内衬管复合于碳钢管内壁,起到将碳钢与管道内输送介质隔绝的作用,从而显著提高了碳钢的耐久性。内衬不锈钢复合钢管因其具有良好的耐腐蚀性、耐酸碱性、耐热性、耐久性等性能优势,而广泛应用于输水、输油、输气及化工工艺管道中。在国内某长距离输水工程压力钢管设计中,采用了内衬不锈钢复合钢管,在最初的焊接工艺评定及试焊过程中,大部分试焊的环焊缝均出现不同程度的质量缺陷,导致生产焊接无法进行。本文根据焊接工艺评定,试焊过程及相关试验检测数据,就质量缺陷出现的原因进行深入分析,得出相关结论。

1 管道设计概况

该工程属长距离引调水工程,主要建筑物形式有压力管道、暗渠、隧洞、调蓄水池等。压力管道布置中最长的一段全长约42 公里,大倒虹底部最大静水压力达437.8 米。管道设计为给水涂塑复合钢管结构,外防腐形式三层聚乙烯材料,内防腐形式为熔结环氧粉末,主材Q345C (GB/T9711-2011PSL1、GB/T1591 -2008), 焊 接 管 口 内 衬0Cr18Ni9(S304)不锈钢板。

具体设计是:

基材:为螺旋缝埋弧焊钢管Q345C,配套管件为Q345C。

焊接管口内衬:为厚度1.5 mm、宽120 mm 的S304 不锈钢板。

管材、管件内壁防腐:采用熔结环氧树脂粉末热喷涂,涂层平均厚度≥400 μm,内防腐执行《给水涂塑复合钢管》(CJ/T120-2008)。

管材、管件外壁防腐:使用熔结缠绕三层聚乙烯防腐涂层,涂层平均厚度≥3.0 mm,外防腐执行《埋地钢制管道聚乙烯防腐层》(GB/T23257-2009)。

焊接法生产技术要求为:

(1)依据管道实际内径尺寸下料,将不锈钢板弯曲成型后,衬入管端内壁120 mm,先用不锈钢焊条采取点焊方式固定,然后将管口环向焊缝、内侧环向焊缝及不锈钢板拼接的纵向焊缝全部满焊,使不锈钢套筒与钢管内壁贴合紧密。

(2)内套筒应超出基管端部3 mm,并在3 mm处进行环向封口焊接, 并形成与管口过渡的30°坡口,其加工详见图1。端口处内防腐后如图2 所示。

图1 不锈钢衬头厂内加工示意图

图2 管口內防腐示意图

2 焊接工艺评定、焊材检测及试焊过程

经相关单位进行焊接工艺评定,推荐焊接工艺为:采用免充氩自保不锈钢TG F309L 焊丝氩弧焊接打底(不锈钢层),低氢型J507 焊条填充、盖面(碳钢层)。经相关试验检测单位,对焊材、母材进行了试验检测,检测结果均满足规范要求。

采用以上焊接工艺组织进行了现场试焊,经超声、X 射线等无损检测,结果显示现场共试验焊接环焊缝235 道,合格30 道,合格率仅为12.76%。焊缝质量缺陷主要为不锈钢内衬鼓包、未熔合、未焊透、气泡、夹渣、裂纹等[2]。

3 焊接质量缺陷原因分析

经过对以上试焊数据及焊缝质量缺陷类型进行仔细分析,认为本工程环焊缝质量缺陷可以分为以下两种类型:

3.1 工艺性焊缝质量缺陷

工艺性焊缝质量缺陷一般为气泡、夹渣、未熔合、未焊透等。产生这些质量缺陷的原因主要为焊接工艺参数设置不当,焊工焊接水平不足,或焊接现场环境条件控制不到位造成。这些缺陷可以通过调整焊接工艺参数,严格控制焊接现场环境条件,提升焊工焊接水平等方式进行改善,进而逐步消除。

3.2 结构性焊缝质量缺陷

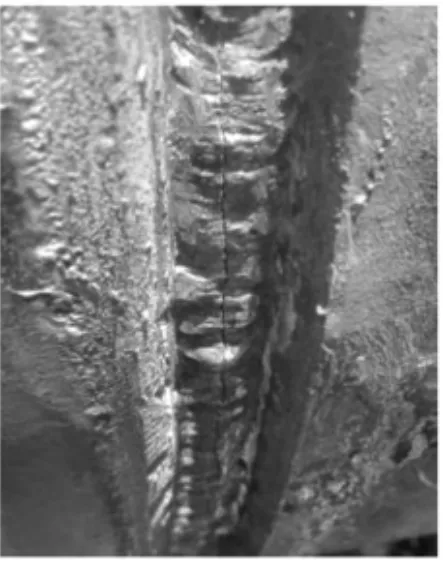

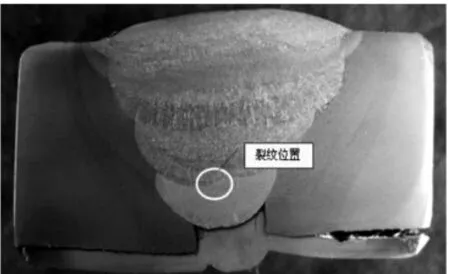

在对焊缝质量缺陷进行分析中,发现了大量焊缝裂纹,同时伴随着不锈钢内衬鼓包现象,见图3。裂纹多在填充第一层出现,一般是填充第一层焊接过程中或是焊接刚完成时立刻出现,裂纹位于焊缝中心,沿焊缝纵向分布,见图4。

图3 不锈钢鼓包外观照片

图4 裂缝外观照片

对其中一条表面观测无裂纹的焊缝进行了外观、力学性能检测和金相分析,检测结果为:

(1)焊缝外观检验结果见表1,除咬边和焊缝余高超出规范尺寸外,其他指标均为合格。

(2)焊缝拉伸性能试验结果见表2,全部指标合格。

(3)焊缝弯曲性能试验结果见表3,全部指标合格。

(4)焊缝硬度试验结果见表4,全部指标合格。

(5)焊缝冲击试验结果见表5,全部指标合格。

(6)在使用扫描电镜(日立S-3700N)进行金相分析过程中发现高度为1.119 mm 的微裂纹,见图5、图6。

图5 裂纹微观照片(尼康D90 单反相机)

图6 焊缝裂纹尺寸测量(扫描电镜日立S-3700N)

表1 焊缝外观检验结果

表2 拉伸性能试验结果

表3 弯曲性能试验结果

表4 硬度试验结果

表5 冲击试验结果

除金相试验中偶然发现裂纹缺陷外,其它检测试验结果基本满足标准要求。由于发现裂纹尺寸较小,在对环焊接头进行无损检测时,未发现缺陷。金相试样的取样位置是随机的,因而本次金相检验过程中发现的裂纹也带有很大的随机性,在后期焊接过程中,也出现了大量类似位置的裂纹,所以该裂纹在本次现场施工焊接中,具有一定的代表性。

从后期现场重新定位取样进行的裂纹分析证实了这一点。由图6 可知,裂纹高度仅为1 mm 左右,尺寸较小,在无损检测过程中,由于焊缝表面质量参差不齐,以及焊缝内部质量的不确定性,该裂纹在无损检测中是很容易漏检的。

3.3 结构性焊缝裂纹缺陷分析

(1)根据以上施工现场发现的大量裂纹及焊缝金相试验中发现的微小裂纹出现位置来看,裂纹大多出现在填充层第一层。这一层恰好是不锈钢打底焊熔池与填充层熔池之间的过渡区,由于碳钢和不锈钢两层钢板属焊接贴合,结构上本来存在一个结合不够紧密的贴合面,加之两种不同金属的物理、化学性质相差很大,因此在工程现场实际焊接作业中由于焊接环境影响或焊接作水平影响,就有可能沿着两种金属的贴合面产生裂纹。采用焊接法生产的内衬不锈钢复合管,封焊区是最容易发生裂纹的区域之一。

(2)由于两种材料的线膨胀系数及导热系数存在较大差异,在焊接热循环作用下焊后产生的冷却不均匀,使得过渡区产生较大的不均衡应力即热应力,在焊接过程中成为应力比较集中的区域。热应力的存在,使焊缝金属和热影响区金属材料受拉伸应力作用,远离熔合线区域的金属受压缩应力作用,造成了材料内部应力不均而形成开裂[3]。

(3)不锈钢管头仅仅采用焊接法与碳钢结合,结合部位不够紧密,无法达到双金属管的密合程度,因而在焊接过程中普遍出现不锈钢管头鼓包问题。

通过以上理论分析论证,结合施工现场焊接试验结果统计情况,本文认为焊接法生产的内衬不锈钢板在焊接过程中出现的鼓包问题无法解决,而只能尽量缓解。

4 结语

管端内衬不锈钢输水管的设计,主要目的是在环焊完成后,内焊位置防腐层的修补工序可以节省。然而,相对于缩径法、冷扩法、爆燃法制造工艺生产的双金属复合管,采用管端内衬焊接法封口的不锈钢内衬复合管,虽然造价较低,在理论上具有可焊性,但在工程实际焊接施工中,焊缝合格率过低,无法达到大规模施工焊接的合格率要求,该设计带来的负面效果远多于其优点。通过节省内焊防腐层修补工序而降低的施工成本,远远弥补不了采用该设计带来的施工成本上升;同时,焊接质量隐患大大增加。因此,在输水管领域,该设计是不合理的。