基于干法除尘下高碳钢双渣留渣法冶炼工艺的优化

李 敬,刘 伟

(天津工业职业学院天铁校区,河北056404)

0 引言

随着钢铁行业的智能制造技术不断的升级,实现全智能化冶炼成为了未来转炉炼钢技术的重要发展方向。但由于国内炼钢工艺发展的不均衡[1],一些地方钢铁企业缺乏完善的动态监测设备,转炉炼钢过程还主要靠人工经验操作,或者通过静态模型对转炉冶炼终点钢水成分和温度进行控制,因此,在冶炼中高碳钢时,钢水的终点温度、碳和磷的命中率偏低,吹炼过程控制难度偏大就成为一项难题。

以天铁热轧板公司生产中高碳钢为例,由于冶炼过程受实际条件限制,终点温度、碳和磷命中率低,而三者同时命中率只有27%。热轧板公司通过分析和研究,对中高碳钢的冶炼采用了双渣留渣工艺,使得终点温度、碳和磷三者同时命中率达到了65%,冶炼原料消耗明显降低。但双渣留渣工艺对干法静电除尘泄爆的发生频率产生一定的影响,需要通过优化冶炼工艺,采取措施合理控制转炉烟气中CO 的上升速度和O2的下降速度,避开泄爆发生的条件,即CO≥9%,O2≥6%。

1 高碳钢冶炼存在的问题及解决方案

1.1 高碳钢冶炼的问题

天铁热轧板公司,在生产高碳钢的过程中由于受实际冶炼条件如:铁水、物料、检测设备等的影响,转炉在整个吹炼过程和终点目标控制方面情况并不理想。整个吹炼过程经常出现喷溅和炉渣返干等现象[2],并且终点温度、碳和磷命中率低。表1 为天铁热轧板公司1150 炉高碳钢冶炼终点数据统计表。

表1 热轧板公司1150 炉高碳钢冶炼终点数据统计

从表1 可以看出,温度、碳和磷三者同时命中率只有27%。高碳钢在转炉冶炼过程中,钢液中的磷和碳这两个重要化学元素往往难以实现平衡发展,不容易协调。为实现吹炼过程中留碳的目的,却错失了前期最佳的脱磷时机,造成终点磷控制难度增加;而以磷为中心目标进行炼钢,冶炼过程碳元素烧损严重,又将导致钢液终点碳含量偏低。并且高碳钢在转炉冶炼过程中对温度的要求也很高,当对钢水的温度进行升温时,碳元素的烧损会更加剧烈,反之,因碳元素作用时间短又将导致温度过低。所以高碳钢在转炉冶炼过程中存在“碳温”不容易均衡发展的问题。因此,转炉冶炼高碳钢时主要的技术指标就是在操作中协调“温度、碳和磷”三要素的均衡发展[3],提高转炉冶炼终点碳、磷、温度三者的命中率。

1.2 高碳钢冶炼问题的解决方案

针对以上问题,天铁热轧板公司为了优化高碳钢冶炼工艺,180 吨转炉作业区在基于干法除尘系统下,曾尝试了单渣留渣操作和双渣操作,但在实际生产中总结发现这两种操作方法并不能有效提高转炉冶炼终点命中率。而且由于双渣冶炼终点炉渣普遍“偏干”,增加了溅渣护炉的难度,进而影响转炉炉衬的维护。在这样的前提下,热轧板公司转炉作业区提出了双渣留渣冶炼操作工艺。双渣留渣冶炼工艺是指在转炉冶炼结束出钢后将炉渣留在炉内,进行溅渣护炉,然后装入废钢和铁水,开始吹炼,加入造渣料化渣脱磷,前期脱磷结束后进行倒渣操作,然后根据对钢水的取样分析,适量加入造渣料继续化渣进入脱碳阶段的吹炼,吹炼结束后倒炉出钢、留渣再进行溅渣护炉操作,并以此循环往复。该工艺是利用上炉炉渣中较多的自由CaO、高FeO 和含有大量物理热的特点,缩短了下一炉冶炼前期化渣时间,同时利用吹炼前期低温的有利条件,提高了脱磷效率,减轻了转炉冶炼后期的脱磷负担。实践证明双渣留渣工艺冶炼中高碳钢可以很好的控制转炉冶炼过程中温度、碳和磷三者的均衡发展,从而有效的提高转炉冶炼终点三者的命中率。

2 双渣留渣操作对干法除尘的影响及防范措施

2.1 干法静电除尘的主要特点

转炉烟气净化的处理方法主要分为全湿法、干湿结合法或全干法三种形式。目前国内钢铁行业总的趋势是采用湿法除尘。但是干法除尘因无需后期的污水处理设备,净化除尘系统灵活,建设投资和运转费用低,在部分钢铁企业得到了很好的应运。目前天铁热轧板公司180 转炉采用的就是干法静电除尘设施。虽然干法静电除尘器有除尘效率高、节约用水、受烟气量波动影响小等优势,但在转炉冶炼烟尘处理的过程中,经常会因烟气中CO 含量的控制不当而产生“泄爆”现象,尤其采用双渣留渣工艺时“泄爆”现象更容易发生。

2.2 干法静电除尘产生“泄爆”现象原因及防范措施

在转炉吹炼过程中,炉内的铁水与氧气发生剧烈的氧化反应而生成大量的高温烟气,伴随着炉口部分空气的混入,其主要成分为CO、CO2、O2、N2、Ar等。吹炼开始,随着兑铁、加废钢、开吹、拉碳、补吹、出钢等一系列操作,煤气与空气的交替流动现象始终存在于静电干法除尘系统内,当CO≥9%,O2≥6%时,且静电除尘器内产生电极放电,就会发生泄爆。所以合理控制转炉烟气中CO 和O2的含量是避免发生泄爆的有效方法。而在实际生产中双渣留渣操作一旦操作不当极容易发生“泄爆”,其对干法静电除尘产生的影响以及相应采取的措施主要有以下几方面。

2.2.1 留渣量过大的影响

如果留渣量过大,溅渣后残渣可能粘结成大块,兑铁后残渣极可能飘在铁水液面表面,它的存在阻碍了氧气与铁水的接触,进而影响二者的化学反应,容易造成开吹点火失败,使得大量氧反射进入除尘系统,增加了除尘系统的氧含量,从而延长了除尘系统中氧含量下降到6%以下的时间,容易达到“6、9”泄爆条件[4],产生泄爆。相应采取的措施如下:

(1)在放钢前从前方倒掉一部分炉渣,这样减少炉内炉渣量,有利下一炉开吹点火的成功。

(2)严格控制入炉废钢的块度,超过炉口三分之一的废钢坚决不能使用。

(3)加入废钢后需要来回摇炉,使炉渣在炉内铺开,避免炉渣黏在一起,形成大块,影响开吹点火。

(4)适当降低点火枪位,将正常点火枪位1.4 米下调至1.3 米,增加点火概率,但点火成功后应立即将氧枪提至正常高度,

(5)氧枪开氧后30 秒内点火不成功,必须马上提枪,采取相应措施后再重新下枪点火。

2.2.2 烟气中CO 含量上升过快的影响

冶炼前期因留渣所含大量物理热,导致炉内温度较正常偏高,所以较正常炉次碳氧反应提前,在干法除尘条件下如果不采取适当的措施,烟气中CO 含量上升过快,容易导致除尘系统泄爆。如图1,图2 所示,图中蓝线代表CO 含量,可以看到双渣留渣炉次CO 含量很快就达到了最高值。相应采取的措施如下:

(1)适当延长溅渣时间,降低炉内留渣温度。

(2)结合铁水成分,优化头批料加入,降低开吹温度,减缓碳氧反应。在实际生产中可以提高头批料中冷料加入量,减少白灰和轻烧白云石的加入,这样不但可以降低开吹温度,尽量减缓了碳氧反应,还优化了前期炉渣的熔化条件,有利于前期倒渣操作。

(3)关注炉渣情况,结合烟气成分分析曲线,确定起枪倒渣时机。如果倒渣时间太早,炉渣没有熔化,前期走不出渣,容易造成后期吹炼喷溅;然而倒渣时间偏晚,碳氧反应剧烈,容易产生“泄爆”,炉渣发泡,加大了倒渣难度。总结实际生产情况,耗氧2 000 Nm3左右,或CO 含量22%~24%,起枪倒渣,较为合适。

图1 正常炉次CO 曲线

图2 双渣留渣炉次CO 曲线

另外,在关注“泄爆”问题的同时,还要注意冶炼过程“喷溅”的控制。如何协调“泄爆”与“喷溅”的关系,这就需要操作人员合理安排物料加入时间和加入量,对于易产生喷溅时期提前预判并采取操作上的调整。

3 双渣留渣工艺效果分析

3.1 转炉炉况得到改善

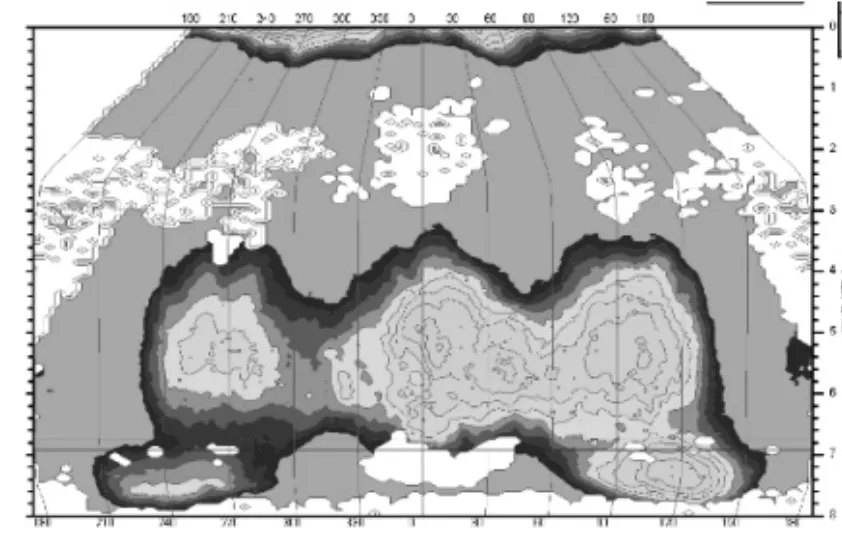

双渣留渣操作的炉次由于炉渣熔化充分,而且终渣氧化镁饱和度高,所以有效的改善了溅渣效果,从而维护了转炉炉衬。图3 是单渣工艺冶炼高碳钢后测厚仪测厚效果,图4 是双渣留渣工艺冶炼高碳钢后测厚仪测厚效果。不难看出图4 的炉衬厚度情况要大大好于图3 的炉衬厚度情况。

3.2 企业获得的经济效益

图3 单渣操作后测厚效果

图4 双渣留渣操作后测厚效果

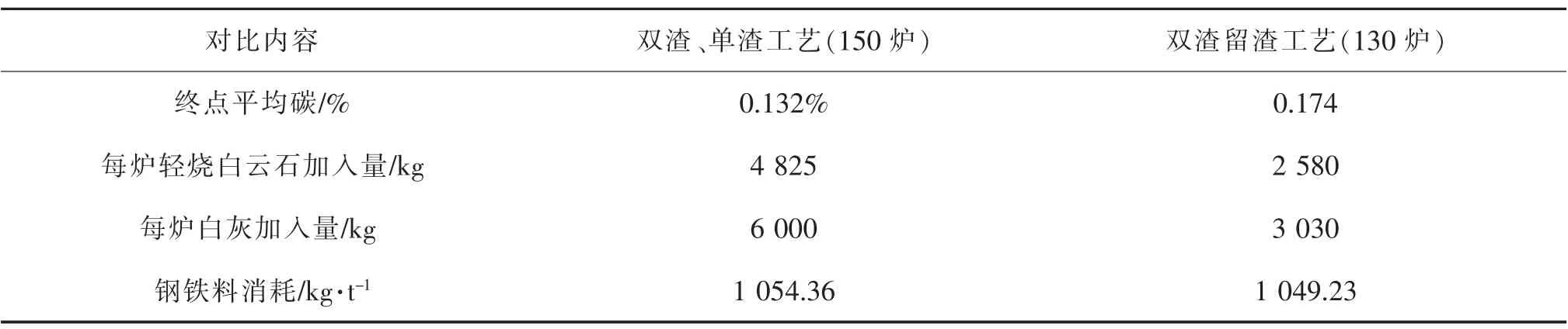

热轧板公司2019 年9 月份以来,180 吨转炉冶炼高碳钢一直采取了双渣留渣工艺。现将9 月~10月SWRH82B 冶炼数据进行了整理,并同 双渣、单渣工艺生产SWRH82B 的数据进行了比较。数据比较情况如表2 所示。

从表2 中的数据可以看出,热轧板公司在采用双渣留渣操作后,转炉冶炼高碳钢的终点温度、碳和磷的命中率有了明显的提高。并且由于双渣留渣操作工艺充分利用了上炉炉渣高FeO、高碱度和含有大量物理热的特点,极大地减少了石灰和轻烧白云石的加入,降低了物料的消耗,如表3 中数据所示。

表2 双渣留渣工艺与双渣、单渣工艺冶炼SWRH82B 数据对比

从表3 中数据可以看出,采用双渣留渣操作后,每炉可节省轻烧白云石约2 200 Kg,石灰约3 000 Kg,低氮增碳剂约100 Kg。因为影响钢铁料消耗的因素多而复杂,暂时不予考虑,单节省物料方面,按50%的双渣留渣操作炉次采用率,每月150炉的生产量计算,热轧板公司采用双渣留渣工艺冶炼高碳钢,每年仅物料消耗上可节省费用:

表3 单渣、双渣操作和双渣留渣工艺物料消耗数据对比

(295×2.2+275×3+0.1×6100)×150×12×50%=187.56 万元

4 结论

(1)转炉冶炼中高碳钢在企业缺乏完善的动态监测设备的情况下,依靠人工经验,采用双渣留渣操作可以很好的控制转炉冶炼过程中温度、碳和磷三者的均衡发展,从而有效的提高转炉冶炼终点三者的命中率。

(2)双渣留渣操作充分的利用了上炉炉渣高FeO、高碱度和含有大量物理热的特点,极大地减少了石灰和轻烧白云石的加入,降低了物料的消耗,为企业起到降本增效的作用。

转炉炉况得到改善

(3)采用双渣留渣工艺冶炼高碳钢,由于炉渣熔化充分,而且终渣氧化镁饱和度高,所以有效的改善了溅渣效果,从而加强了转炉炉衬的维护。

(4)基于干法静电除尘下双渣留渣工艺冶炼高碳钢过程中,若操作不当极易发生“泄爆”,泄爆发生的条件CO≥9%,O2≥6%,因此合理控制转炉烟气中CO 的上升速度和O2的下降速度是避免两者同时达到泄爆条件的唯一方法。