罗源闽光2×1 250 m3 高炉项目设计特点

赵奇强,范川泽,孙刘恒,高成云,陈 冬

(1.中冶华天工程技术有限公司,江苏210019;2.福建三钢集团罗源闽光钢铁有限责任公司,福建350600)

0 引言

福建三钢集团罗源闽光钢铁有限责任公司(下称“罗源闽光”)位于福州市罗源湾经济技术开发区内,目前铁产能134 万吨,钢产能170 万吨,材产能150 万吨,在三钢集团的三明本部、罗源闽光及三安钢铁的三个生产基地中产能最小。通过三钢集团内部产能减量置换,罗源闽光在福州罗源县规划新建钢铁生产线,其中炼铁包含两座1 250 m3高炉,高炉铁水产能233 万吨。炼铁项目总占地约190 亩,建设内容主要包括槽上上料、矿槽上料、炉顶粗煤气系统、高炉本体系统、出铁场水渣系统、热风炉系统、渣处理系统、喷煤设施、煤气净化设施、BPRT 鼓风机站、循环水泵房、35kv 变电站和总图设施等。

1 高炉总图布置特点

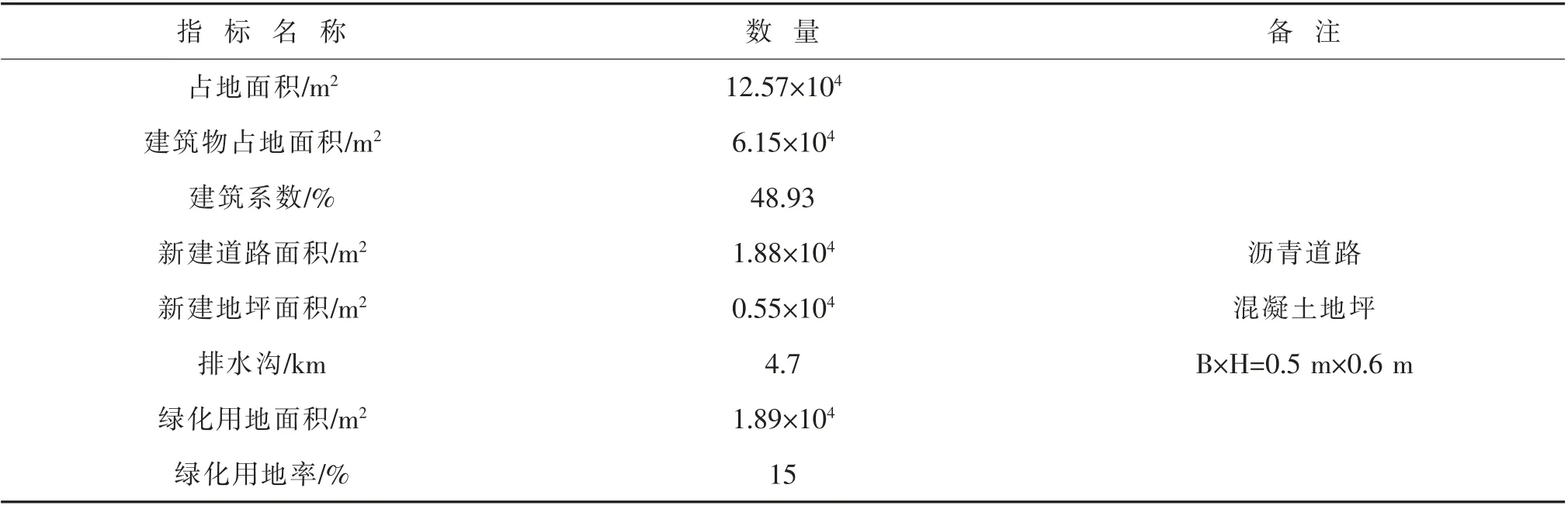

罗源闽光两座高炉总体布局呈550 m×200 m的规整矩形,总图经济指标见表1,项目总图布置见图1。该总图布置的主要特点有:

(1)物流及运输顺畅。紧靠高炉南部为烧结厂,烧结厂西部为原料厂,炼钢厂位于新建高炉的西面,高炉进料及返料方向均为南部,铁水运输方向为西部,整个钢铁厂各单位物流连接较为通顺。两座新建高炉通过铁路串联,出铁场下部共设有4 条铁路线,其中两条停罐线两条走行线,两座高炉的生产调度互不影响,便于生产组织。

(2)能源介质连接顺畅。重力除尘、煤气干法除尘、调压阀组和热风炉临近布置,几部分通过煤气综合管廊与BPRT 鼓风机连接,煤气送取都较为便利;喷煤主厂房离高炉和热风炉都比较近,大大缩短了引热风炉废气和喷吹管道长度,减少了管道沿程阻损,可有效降低引废气风机功率和喷吹输送气的压力。

(3)检修维护方便。高炉各子系统之间留有6~12 m 的检修道路,检修维护机车通行及运转场地方便。

(4)主控楼位置好。主控位于全厂区的中心位置,各控制及动力电缆布置方便,远离水渣池和风机房等污染大噪声高区域,生产人员办公环境及去往各现场比较便捷。

表1 总图主要技术经济指标表

图1 罗源2×1 250 m3 高炉总平面图布置图

2 高炉采用的先进技术

该项目在总结国内高炉尤其是福建三钢集团高炉经验的基础上,采用了大量的高炉最新技术,特别是有针对性的对三钢高炉出现的问题进行了技术性改进。

2.1 综合抗涨防漏型炉底炉缸结构

三钢本部2 座高炉在生产过程中均出现过炉底泄漏煤气和炉底封板上翘的问题,给生产操作带来不便。罗源闽光高炉项目为缓解这一问题发生,在设计上采取了综合抗涨、防漏型炉底炉缸结构,其特点为:在炉底设置双层炉底封板,炉缸采用大块环炭和陶瓷自由半杯,风口组合砖设置隔断铜片。该设计可有效改善炉缸导热结构,减缓水及有害金属蒸汽向下侵蚀,增加炉底强度,使不定型耐火材料得到有效烧结,炭砖及陶瓷杯的材料性能得到有效发挥。

2.2 新型联合软水技术

2.2.1 软水密闭循环系统的优势

联合软水密闭循环系统是目前高炉设计中普遍采用的冷却方式,其显著优点是冷却效率高和节能。冷却效率高是因为软水不结垢,提高了冷却水与水管间的换热率,另外由于膨胀罐内的氮气的压力作用,使得软水的汽化温度提高,增加了软水吸收热量的能力,大大节约了循环冷却水的用量,据测算该级别高炉使用软水的运行费用只有使用工业水运行费用的52%。

2.2.2 软水密闭循环系统的问题及解决方案

联合软水密闭循环系统由于其密闭性,其主要缺点就是不易检漏,另外某处冷却壁内一根水管发生泄漏需检修时,该支路冷却水需从炉底到炉顶全部停掉。为此罗源闽光高炉项目采用了新型软水检漏技术,在每根冷却壁顶部出水管均安装有流量计和预留安装压力表装置,系统将基本可以实现自动查漏功能;另外在高炉冷却壁损坏多发区域对炉身冷却壁进行了分段管理,分别为风口冷却壁出口至炉腰冷却壁出口段、炉腰冷却壁出口至炉身中部冷却壁出口段和炉身中部冷却壁出口至炉身上部冷却壁出口段,每段交界处设置转换阀门,对管道进行水流向调整。当一段内的冷却壁漏水时,可通过该设计对该段冷却壁内的某一通道进行断水和跳接,跳接后该段冷却壁内有泄漏的通道与整个系统脱离,隔离的通道可进行通工业净水或灌浆处理,隔离出的冷却壁上下通道保持通水不受影响。

2.3 炉顶均排压煤气回收技术

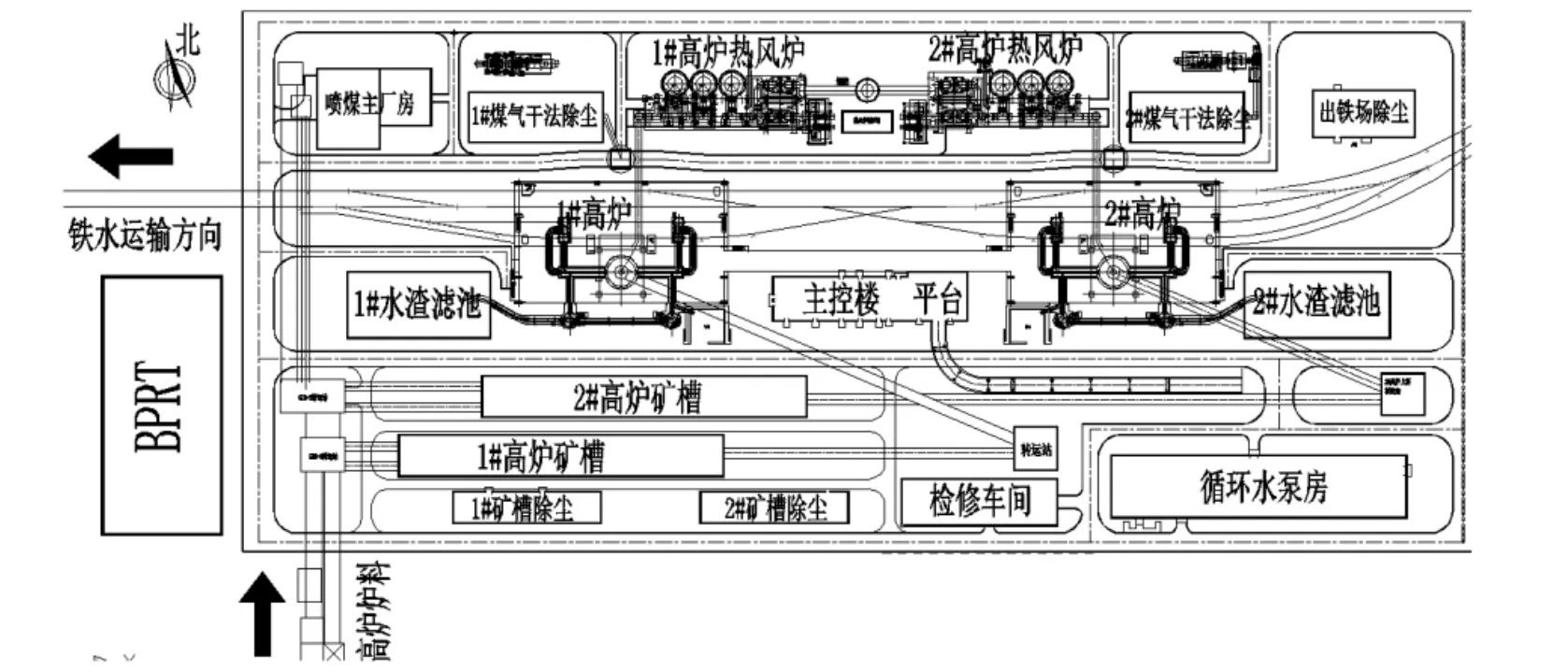

罗源闽光1 250 m3高炉炉顶料罐有效容积为35 m3,每次料罐进出料前都需要用高炉煤气进行均压和排压操作,传统的排压操作是将料罐内的高压含尘煤气通过消音器高空直接排放,而高炉煤气及煤气灰均有一定的经济价值,直接排放除造成经济损失外还对当地环境造成有毒气体和粉尘污染,为减少污染排放,增加煤气回收利用,罗源闽光新建高炉采用了料罐均排压煤气及煤气灰回收技术。均排压煤气回收流程系统见图2。

图2 均排压煤气回收流程图

从图2 可以看出,该系统采用了两路完全相同的均排压煤气放散、回收及均压设计,正常生产时两路同时工作,但每一路都具备另一路检修时的正常工作能力。按照设计,高炉炉顶煤气压力0.22 MPa,每小时均排压12 次,每次均压时间8s,放散时间4 s,排压终止压力0.01 MPa,料罐排压煤气回收率约为80%,年可回收煤气量约为12×106 Nm3,可回收煤气灰150 吨。该系统投入后煤气回收量可观,减排显著。

2.4 其它先进工艺技术

除上述技术外,高炉还采用了新型环保底滤水冲渣、BPRT(即煤气透平与电机同轴驱动的高炉鼓风能量回收成套机组)、热风炉空煤气双预热、大型平坦化出铁场和水渣沟整体成型与整体浇注等先进工艺。

3 先进的节能环保措施

3.1 采用的环保措施

目前钢铁工业的主要污染有粉尘、有毒气体和工业废水,三者分别占全国排放总量的15%、7%和8%,加强钢铁工业的环保要求势在必行,按照国家对高炉炼铁最新的排放标准要求[1],本高炉项目工程采取更加严格的环保减排措施。

3.1.1 粉尘污染治理

高炉区域易于产生粉尘污染的部位主要有:高炉出铁场、矿槽、转运站及上料主皮带通廊等。高炉出铁场在铁口出铁及铁水跌落过程中存在大量的高温粉尘、扬尘污染;矿槽、转运站及上料主皮带通廊等是高炉固态炉料运输的主要环节,在固态炉料交接点及筛分过程中存在大量的扬尘污染。针对各车间粉尘污染具体情况,采取的具体措施有:

(1)采用封闭式设计。矿槽、转运站及上料主皮带通廊等采用封闭式设计,出铁场和矿槽封闭采用了“墙裙”结构,厂房内部各扬尘点均设有完善的通风、照明及除尘设施。

(2)出铁场和矿槽除尘站除尘后烟气排放浓度小于10 mg,除尘灰通过气力输送至灰仓,减少汽车倒运过程的二次扬尘和撒落。

3.1.2 各类气体污染治理

高炉生产易于产生有毒气体主要有炉顶均排压煤气排放、冲渣水蒸汽和高炉炉底泄漏煤气。

(1)对于高炉炉底泄漏煤气问题,可通过采用综合抗涨防漏型炉底炉缸结构加以解决。

(2)炉顶均排压煤气问题,通过炉顶均排压煤气回收技术加以解决。

(3)对于冲渣产生的蒸汽问题,本工程采用环保底滤、冷水水冲渣工艺,每个出铁场设置一座粒化塔,其烟囱高度80 m,渣沟全部封闭,减少蒸汽排放量措施。

3.1.3 废水污染治理

冲渣水旁通过滤水、各工业循环水系统的定期排放水、地坪冲洗和生活废水统一收集进入现有污水处理系统或冲渣水池,回收利用或处理达标后统一排放。

3.1.4 其它环保措施

炉顶放风阀、调压阀组、BPRT、均压放散阀、除尘风机和水泵等在工作时产生较大的噪声,本项目通过对设备配置隔声罩、消声器、厂房封闭、包扎隔声材料等措施减少噪声污染。

3.2 采用的节能措施

钢铁工业总能耗的76%在铁前系统,其中炼铁系统占比达到了60%(详见图3),高炉固体燃料消耗占整个炼铁工序能耗的75%以上,我国先进水平的高炉燃料比在490 kg/t 左右,而国际先进水平的燃料比在450 kg/t 以下,因此高炉项目需持续进行节能技术和工艺的开发,罗源闽光采取的节能措施如下:

(1)焦丁回收。高炉槽下筛下的碎焦进行二次筛分,筛出10~25 mm 的小粒度焦炭再入炉利用,可减少5~10%的合格焦炭消耗,降低焦炭成本2~5%。

(2)热风炉烟气余热回收技术。热风炉燃烧产生的烟气温度在300 ℃以上,为了回收利用这部分的热能,将该高温烟气引入热管或板式换热器,预热热风炉助燃空气和煤气,按分别将助燃空气和煤气预热到190 ℃测算,可提高热风温度约95 ℃,可使高炉燃料比降低约9 kg/t。另外,引部分烟气去加热高炉喷吹煤粉。

(3)煤气干法除尘技术。高炉炉顶出来的粗煤气经重力或旋风除尘器后,煤气净化采用布袋除尘器的干法除尘工艺,干法除尘可减小高炉煤气的温降和湿度,较过去的湿法除尘工艺提高了BPRT 输出轴功率30~35%。另外吨铁降低水耗约0.2 m3/t,浊水循环电耗减少约3.7 kWh/t。

(4)BPRT 同轴驱动高炉鼓风工艺技术。高炉煤气余压回收采用全干式透平机,透平主机与电动机主轴相连,同轴驱动轴流空气压缩机,由于该机组取消发电机,合并自控、润滑油、动力油等系统,将回收的能量直接补充到轴系上,避免能量转换的损失,提高整机能量利用率5~6%。

(5)高炉联合软水密闭循环技术。炉底水冷管、风口大套和冷却壁采用一次软水,风口中套和热风阀采用二次软水,与工业水相比,可节约用水1 000 t/h,运行费用节省一倍。

(6)除尘风机采用变频调速技术。出铁场及矿槽除尘风机采用变频调速,根据不同的工况调整最佳的除尘风机的功率,通过风机功率调整可有效节约电能约20%左右。

图3 钢铁工业各工序能耗占比表

4 结语

罗源闽光高炉项目按照总图条件对各系统的衔接、物料运输和介质流向等做了最优化的布局。高炉采用了综合抗涨防漏型炉底炉缸结构、新型密闭循环软水系统和均排压煤气回收等当前先进的工艺技术和设备;对高炉各部位的粉尘、有毒气体、废水及噪音等污染源采取了相对应的治理措施;在节能环节上采用了焦丁回收、烟气余热回收、BPRT高炉鼓风和联合软水等措施。预期罗源闽光高炉在生产、环保和节能上将有一个较好的使用效果。

——福建省罗源第一中学简介之二

——福建省罗源第一中学简介之一