半钢子午线轮胎内衬层压延冷却系统的优化

雷 辉,李 浩,严豪冠,郑求义,陈 俊,陈 超

(杭州海潮橡胶有限公司,浙江 杭州 310018)

内衬层是轮胎的主要部件之一,内衬层压延是轮胎生产的关键工序之一[1-3],内衬层质量关系着成品轮胎的气密性。在内衬层压延过程中,由于压延设备陈旧、卷取温度偏高以及在现场的停放时间不足等[4],导致内衬层在使用时出现尺寸变化。为此,我公司将此问题列为年度改善课题之一,对内衬层压延设备各个模块进行剖析,通过对挤出机至压延辊[5]、压延辊至复合辊、复合辊至冷却辊筒、冷却线、冷却至卷取等阶段进行分析,采取措施对半钢子午线轮胎内衬层压延冷却系统进行优化改造[6],有效提高了内衬层质量。

1 现有内衬层压延设备冷却线结构

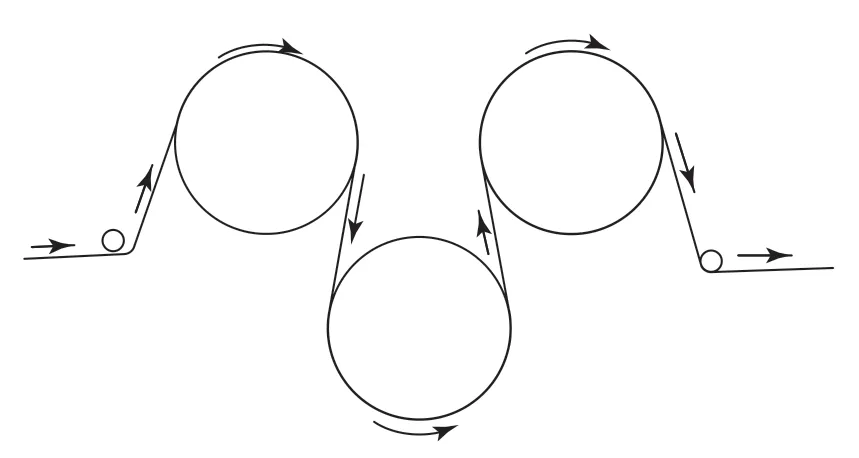

现有9个冷却辊筒(见图1)由单电动机进行控制,冷却辊筒间由链条带动,结构比较单一,无法进行单独的速度调节,经常出现链条松动引起内衬层收缩不均匀的情况。其缺点是无法单独控制各辊筒之间的速度比[7],应力无法释放,内衬层过度拉伸造成尺寸不稳定情况比较突出。

图1 现有设备冷却辊筒排布

内衬层材料行走路线如图2所示。从图2可以看出,内衬层材料与辊筒的接触面积约为50%,通过冷却辊筒与内衬层材料的热交换来降低材料的卷取温度。

图2 内衬层材料行走路线

改造前,统计12月份内衬层材料平均卷取温度为37.0 ℃左右,最低温度为31.6 ℃,最高温度为40.8 ℃。

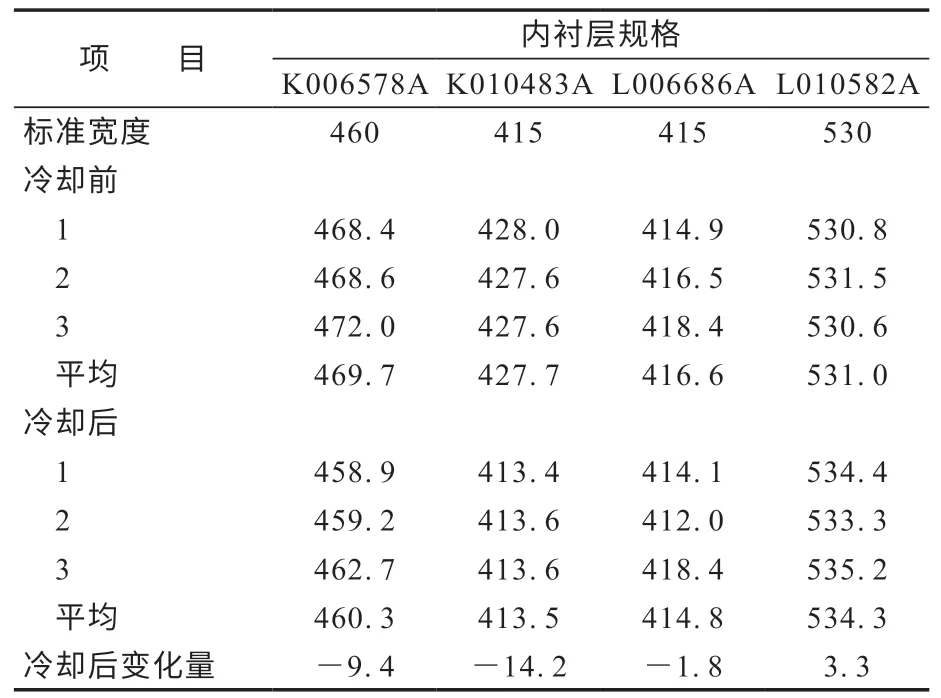

内衬层材料在经过冷却线前后有一定程度的拉伸,宽度变化如表1所示。

从表1可以看出,4个规格内衬层材料冷却后,宽度平均减小5.5 mm,拉伸率为1.21%。因设备自身缺陷,内衬层在复合前拉伸严重,需要在设备上进行收缩,以减小材料使用时的变化量,因此在冷却线上继续拉伸不能达到满意效果[8-10]。

表1 经过冷却线前后内衬层材料宽度变化量 mm

内衬层在卷曲导开后的尺寸(长度方向和宽度方向)变化量是判定内衬层材料是否收缩完全的一个重要指标,日常制定的要求是各种材料进行一定时间(4 h)的停放,以确保半成品材料在使用时完全收缩。对部分规格内衬层材料在卷曲停放40 min后200 mm定长变化率进行检测,结果如表2所示。

表2 部分规格内衬层材料在卷曲停放40 min后200 mm定长变化率 %

从表2可以看出,内衬层材料长度方向的变化化率远大于宽度方向的变化率。因此,为了验证内衬层随着停放时间延长的收缩情况,随机抽取5个标准长度为300 mm的内衬层进行长度测量,结果如表3所示。

从表3可以看出:随着停放时间的延长,内衬层长度减小,停放40~50 min期间,内衬层长度变化不大,停放50 min后内衬层尺寸基本稳定,长度平均值为285.8 mm,平均收缩率为4.7%。

表3 内衬层长度随着停放时间的变化情况

2 冷却系统改造

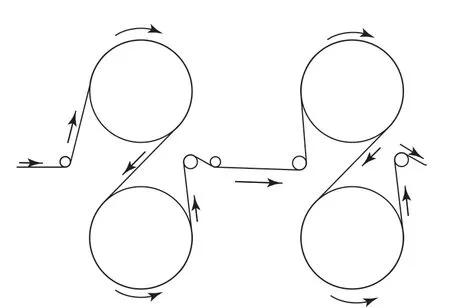

改造后冷却系统有4组共8个冷却辊筒,如图3所示。4组冷却辊筒间通过浮动辊调节速度,各组之间通过低摩擦阻尼气缸控制浮动辊,匹配冷却辊筒组与组之间的速差,从而达到单独控制内衬层经过冷却辊筒之间拉伸量的目的。

图3 改造后冷却辊筒排布

同时在设计时可按照实际需求增加或减少冷却辊筒组的数量,来达到降低温度、减小拉伸量的目的,在相关技术和设备的配合下,通过在工艺方面对浮动辊的位置和质量进行调整,并对数据进行标准化,使改造后冷却系统达到满意的效果。

改造后内衬层材料的行走路线如图4所示。内衬层材料与辊筒的接触面增大至辊筒表面的67%左右,提高了冷却线的换热能力。

图4 改造后内衬层材料的行走路线

改造后内衬层材料的平均卷取温度为28.5℃,较改造前降低了8.5 ℃,最低温度为23.2 ℃,最高温度为32.8 ℃。

改造后内衬层材料在经过冷却线前后宽度变化如表4所示。

表4 改造后内衬层材料在经过冷却线前后宽度变化量 mm

从表4可以看出,改造后内衬层材料在经过冷却线后宽度平均增大了6.3 mm,与改造前相比,有近11.8 mm差异。

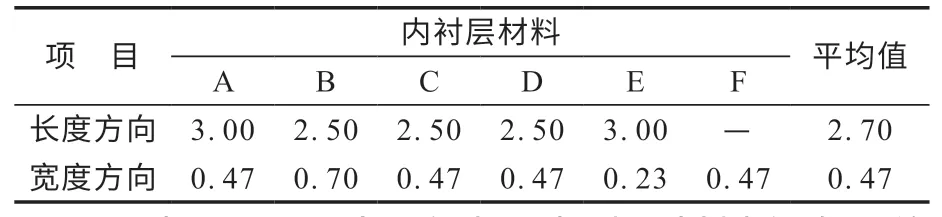

对改造后部分规格内衬层材料在卷曲停放40 min后200 mm定长变化率进行检测,结果如表5所示。

表5 改造后部分规格内衬层材料在卷曲停放40 min后200 mm定长变化率 %

从表5可以看出,改造后内衬层材料在卷曲停放后长度方向和宽度方向变化量较改造前均有所减小。

改造后,随机抽取5个标准长度为200 mm的内衬层进行长度测量,结果如表6所示。

表6 改造后内衬层长度随着停放时间的变化情况

从表6可以看出:随着停放时间的延长,内衬层长度减小;停放30 min到40 min期间,内衬层长度没有变化,表明停放30 min后内衬层尺寸基本稳定,长度平均值为194.4 mm,平均变化率为2.8%。

改造后,内衬层长度变化率比改造前减小,稳定时间从改造前的50 min缩短至改造后的30 min,降低了内衬层后续工序使用时的变量。

3 效果评价

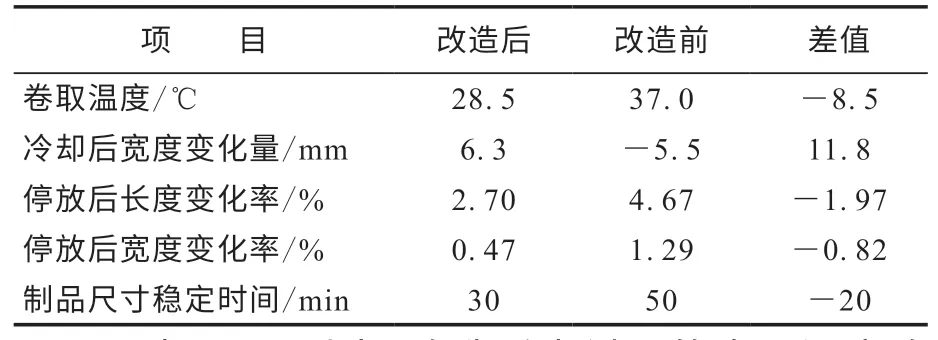

对改造前后内衬层卷取温度、冷却前后宽度变化量、停放后长度变化率、停放后宽度变化率和制品尺寸稳定时间等项目进行评价,结果如表7所示。

表7 改造效果评价

从表7可以看出,改造后内衬层的卷取温度降低,停放后长度和宽度变化率减小,制品尺寸稳定时间缩短,改善效果明显。

为确定设备改造后对轮胎动态均匀性的影响[11-13],选择合格率较低的轮胎规格(235/60R18PR SU318 103V)进行成品轮胎动态均匀性测试,结果如表8所示。

从表8可以看出:改造后轮胎的径向力和横向力平均值变化不大,但径向力标准差和横向力标准差降低,说明数据稳定性更好;动平衡值从26.67 g降至22.83 g,动平衡性能有一定提高;同时径向力、横向力和动平衡合格率均有提高,表明轮胎的动态均匀性得到改善。

表8 235/60R18PR SU318 103V轮胎动态均匀性测试结果

4 结语

在当前以消费为导向的市场中,消费者对于轮胎质量的要求越来越高,轮胎的外观质量和动态均匀性要求也越来越严格。通过改造内衬层压延线的冷却系统,半成品拉伸得到有效控制,轮胎质量提高,该经验已经在公司内部推广。由于各公司之间的内衬层生产线存在差异,因此需要根据实际情况制定相应的改造方案。