节镍型奥氏体不锈钢冷轧生产过程相关问题研究

张 泽,陈俊哲,闫 亮

(天津冶金集团天材科技发展有限公司,天津300308)

0 引言

奥氏体不锈钢是指含有适量镍、铬,含量大于12%,晶体结构成面心立方的铁基合金[1]。在我国逐年递减合金元素镍供给量的背景下,生产企业为了减少镍合金的用量,开发出了一类高强度的不锈钢,即节镍型奥氏体不锈钢。节镍型奥氏体不锈钢,是在传统304 不锈钢的基础上,用锰和氮等元素代替部分或全部的镍,获得室温下单一奥氏体组织的经济型不锈钢。由于节镍型奥氏体不锈钢具有类似304 不锈钢优异的机械性能和较好的耐腐蚀性能,在最近几年受到了很多不锈钢生产企业的关注与追逐,其品种开发数量和产量均处于不断增长的趋势。

不锈钢板在冷轧、退火、拉矫等过程中均会对材料性能的改变产生影响,从而导致不锈钢带材料机械性能、表面质量、板型尺寸等多方面的问题。在日益激增的材料品质要求下,不同客户对于材料有不同的高标准要求,故对生产企业于材料的尺寸、性能要求也要精益求精。天材科技发展有限公司(下称天材科技)生产精密冷轧不锈钢带已有近十年,积累了一定的生产实践经验,本文就该种材料在冷轧生产过程中产生的一些问题做出进一步研究讨论,通过实验对比,优化轧制工艺,为产品的后续生产提供重要的技术依据。

1 实验材料及实验过程

1.1 实验材料

实验采用宝新BNDDQ 原料卷坯,宽度600 mm厚度1.0 mm,表面为2B 表面,其主要成分如表1所示。

1.2 实验过程

1.2.1 冷轧

采用森吉米尔20 辊轧机轧制实验材料。在冷轧过程中,选取5~50%不同轧制变形率的冷轧后样品,每档选取3 张样品,规格30 mm×30 mm。通过维氏硬度计测量样品硬度,使之与轧制变形率一一对应,拟合出变形率—硬度曲线,从而分析节镍型奥氏体不锈钢的加工硬化程度。

表1 实验用节镍型奥氏体不锈钢化学成分 /%

再对不同硬度区间的样品300 mm×300 mm 沿轧制方向进行取样测试力学性能,比较经过不同冷轧变形率之后,实验材料的力学性能变化。

1.2.2 退火

由于带材的长度及连续性的特点,不锈钢带材的退火采用连续退火炉工艺。连续退火工艺是通过退火过程中钢带行进速度来调节保温时间的长度。退火行进速度越快,相对保温时间越短。

针对实验材料轧制后的极薄带材,采用奥地利艾伯纳立式连续光亮退火炉进行光亮退火,不锈钢带厚度约为0.1 mm,选取退火工艺如表2 所示。而后从实验材料上取下规格为0.1×300×300 样品,沿轧制方向进行力学性能测试,分析出材料的力学性能在不同的退火工艺下的变化。

表2 实验材料退火工艺汇总

1.2.3 拉矫

板型的实质是带钢纤维长度不等,在拉矫过程中,板带在弯曲辊上剧烈弯曲,板带同时受到延伸应力与弯曲应力的联合作用,此时材料受到拉伸和弯曲的叠加应力。由于应力叠加作用,板带弯曲变形后的中性层将不通过其断面形心,而是朝着板带的压应力方向偏移,致使断面上的拉伸应变大于压缩应变,经过多次反复弯曲后,拉伸应变和压缩应变不能相互抵消,使得材料产生塑性延伸[2]。故拉矫工序主要工艺参数即为设备设定延伸率,通过设定延伸率来改善实验材料板型。

采用德国B+S 23 辊拉弯矫直机,对实验材料进行板型精整,改善轧制、退火之后材料平面度问题。在拉矫过程中采用不同的拉矫延伸率:0.1%,0.3%,0.5%,拉矫后截取长度1 m 的原宽样板对于平整度进行分析,探究拉矫延伸率对材料平面度的整平效果。

2 实验结果

2.1 原材料相关数据分析

截取样品1.0 mm×30 mm×30 mm,用维氏硬度计测量实验材料维氏硬度,硬度测量值为170 HV~200 HV。

另取样品1.0 mm×300 mm×300 mm 沿轧制方向进行力学性能测试,实验材料屈服强度≥250 MPa,抗拉强度≥650 Mpa,延伸率A50≥45%。

2.2 冷轧变形率-硬度曲线

根据不同轧制变形率取得测试样板,用维氏硬度计测量样板HV 值,载荷1 000 g,根据测试结果与轧制变形率行程对应关系,拟合出轧制变形率—硬度曲线如图1 所示。

图1 轧制变形率-硬度曲线

从图1 曲线可知,变形率—硬度曲线斜率先增大随后放缓,实验材料受变形率影响先大后小。说明在轧制变形率30%以下,材料硬度随轧制变形率增长较快,随后至30%以后,实验材料硬化情况开始变缓,最高硬度可达到500 HV。

而后取各个硬度区间内样品,沿轧制方向做力学拉伸测试,得出结果如表3 所示。

由表3 可知,冷轧过后的节镍型奥氏体不锈钢,强度有所增长,延伸率下降。

又选取张家港浦项SUS304 不锈钢,在相同轧制变形率下,测试样品的力学性能,如表4 所示:

由表4 可知,相比于普通的304 材料,由于Ni含量较低的原因,BNDDQ 材料加工硬化速率较快,在相同的轧制变形率下,节镍型奥氏体不锈钢的硬度较高,强度稍好,但延伸率与304 差距比较明显;在35%以上的大轧制变形率下,较304 相比延伸率低的同时强度基本和304 材料保持在同一水平。故生产及使用过程中,在同强度、低延伸要求的情况下,可以替代304 材料,大大节约成本。

表3 不同轧制变形率下的样品力学性能

表4 SUS304 材料不同轧制变形率下的样品力学性能

2.3 退火工艺性能分析

2.3.1 退火力学性能

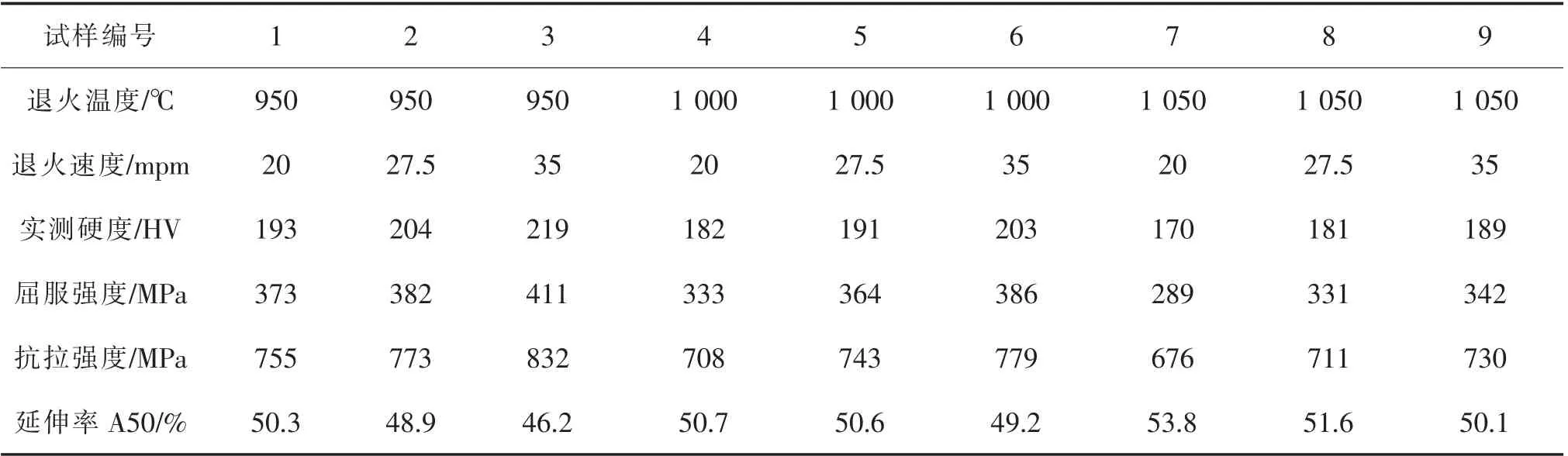

实验材料经多轧程轧制之后厚度为0.1 mm,采用不同温度、不同速度下的退火工艺,分别取样沿轧制方向进行力学测验,结果如表5 所示。

由表5 可知,高温及更慢的退火速度,会使实验材料的强度下降,延伸率提高。温度越高,延伸率越高,但材料强度大大降低。低温使得材料延伸率下降,但材料强度得到一定保障。

表5 不同退火工艺下下的样品力学性能

在生产过程中,应针对不同材料产品使用用途的不同,区别不同节镍型奥氏体不锈钢的性能要求,从而灵活调节退火工艺已达到要求。

2.3.2 退火氧化

此外,在退火的实验过程中,发现了实验材料1~3 组、6 组,不同程度的表面氧化情况,表面经过氧化后呈淡蓝色。该氧化区域的力学性能经测试显示,延伸和强度均大幅下降,会对后续冷加工环节,造成重大影响,故在实际退火生产过程中,应避免氧化发蓝情况。

经过对比发现,退火温度较低、速度较快会在一定程度上导致氧化的产生,使得实验材料的力学性能大幅下降。但在退火环节,影响材料氧化的根本原因在于退火时炉内气氛的情况。

奥地利艾伯纳立式连续光亮退火炉,判定炉内气氛指标为各个区域的露点情况:氢气供应管线、氮气供应管线、辐射冷却器、冷却区域2、顶辊。

在上述实验过程中,各个部位的露点情况做出记录;后采用同样工艺,加以对露点进行调节改善,退火之后材料未发现氧化发蓝情况。具体改善情况如表6 所示。

表6 退火炉各区域露点调节前后变化

由此可知,在节镍型奥氏体不锈钢材料退火过程中,由于合金元素较304 不锈钢产生了一定变化,故材料抗氧化性略有下降,对于退火炉炉内气氛要求较高,应保证炉内气氛稳定。

2.4 拉矫对板型平整的影响

对于上述0.076 mm 退火后材料进行拉矫,改善由于冷轧后导致的板型不良,现采取3 种不同方式的拉矫方式拉矫。将样片宽度方向平均分为7 处测量点,分别测量边浪及中松情况。分析实验材料初始板型及拉矫后板型,具体分析结果如图3 所示。

图3 不同延伸率拉矫后的板型情况

从图3 可以看出:设定延伸率0.1%,为延伸率不足,导致板型整体无法得以更好的改善,边浪、中松均下降但下降幅度不明显;设定延伸率0.3%,延伸率达到一定值,边浪及中松均改善较好,仍有少量优化空间;设定延伸率0.5%,边浪较上述两种工艺有所下降,但中松由于延伸率过大,反而高于延伸0.3%实验材料。因此,可得出原始冷轧退火后板型边浪和中松均较大,而经过拉矫之后,板型有整体性改善。设定延伸率越大,边浪趋于平整,改善明显;但延伸率过大会导致板型中松加强,从而致使整板平整度有所反弹。

3 结语

节镍型奥氏体不锈钢通过额外元素取代镍元素,使得其在冷轧生产中,较304 不锈钢有一定差异,在实际的生产过程中,相应的工艺要按照实验结果严格控制。

(1)冷轧方面,在轧制变形量30%之前,加工硬化速率较快,而后硬化幅度减缓。

(2)在冷轧过后的材料力学性能上,强度较304不锈钢材料相当,但延伸率有所降低。

(3)退火方面,高温低速退火,在一定程度上会减少氧化发生,退火后材料延伸率提高,但强度有所下降,应根据使用用途及性能要求进行灵活调整。但严格保证炉内气氛,才是材料不发生氧化的最根本得保证。

(4)拉矫方面,加大设定延伸率会保证材料边浪有明显改善,但至一临界值之后,中松高度反而上升,对改善板型起到反作用,故在拉矫过程中,应优先考虑整板板型情况,根据整板情况适当调节设定延伸率。

综上所述,对节镍型奥氏体不锈钢的冷轧生产工艺有了系统的总结,且在实际生产中起到了良好效果,可以稳定的生产出厚度在0.1 mm 及0.1 mm以下,性能优异的高质量节镍型奥氏体不锈钢冷轧带材,在同强度、低延伸要求的情况下,可以替代304 不锈钢,节约生产和使用成本。