球面磨削工艺探讨

杨晓杰

(山西经纬化纤机械股份有限公司,山西 晋中 030601)

0 引言

圆球面是机械零件中较为常见的结构形式,常见的球面零件如手柄用球类零件,尺寸小、精度低,用车、铣加工就可以完成。但随着社会进步、科技发展和新材料的出现,超硬球面的配合在万向节、球阀等行业得到越来越广泛的应用。此类球面零件,要求表面粗糙度Ra值小、形状误差小,但车、铣加工已经无法满足要求,必须进行精密磨削加工。因此,砂轮的选择、修整及磨削方法等都是必不可少的重要环节,这些环节处理好了,才能加工出合格产品。

1 球面磨削加工思路

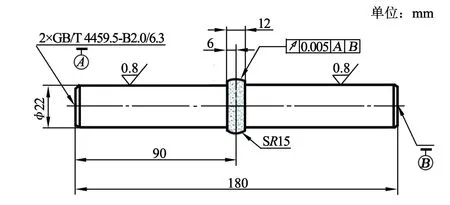

现以1个带有球面加工的轴类零件为例(见图1),探讨球面磨削的加工工艺。

在加工如图1所示的轴类零件时,因其材料为Cr12Mo,经过淬火[1]硬度为60 HRC~65 HRC;零件两端钻有中心孔,需要加工的外圆表面及球面尺寸要求及表面粗糙度要求都很高,均需要磨削加工。因此,以两端中心孔作为磨削各外圆表面及球面的工艺基准,采用特制成形的表面砂轮用切入法加工此零件的球面。

图1 轴类零件

2 球面磨削加工步骤

2.1 砂轮选择

加工该轴类零件的材料为Cr12Mo,属于工具钢,所以砂轮磨料应选择合适的微晶刚玉,代号为MA;零件硬度要求为60 HRC~65 HRC,属于高硬度材料,故砂轮硬度选择较软的K级;因工件的表面粗糙度Ra值为0.4 μm,为保证达到图纸要求,砂轮粒度选择80号[2]。砂轮结合剂选择较为常用的V(陶瓷)。磨削加工选用的设备为M1420-750型万能磨床,对应砂轮的外形尺寸为400 mm(外径)×50 mm(厚度)×203 mm(孔径);所以,最终选择砂轮规格为P400×50×203MA80K5V,P代表平型砂轮,5代表砂轮组织号。

2.2 砂轮修整

使用过程中,为保证砂轮的磨削性能和效果,需要对其进行修整。在磨削各外圆表面时,用普通的金刚笔修整砂轮即可。但在磨削球面时,砂轮需修整为成形表面,即将砂轮修整成与工件形面吻合的反形面,用切入法磨削[3-4],具体就是在砂轮外圆表面修出R15 mm圆槽,圆槽尺寸与工件球面尺寸相符。为了修整出成型表面,设计并定制砂轮专用成形修整器,修整器结构如图2所示。

图2 砂轮专用成形修整器

从图2可以看出,修整器外观类似一个轴类零件,修整部位的材料为金刚石颗粒,这些颗粒镶嵌在基体上,经过修磨达到图纸中R的要求,修磨时以两端中心孔为基准,与使用时安装基准一致。修整时将修整器安装在机床前后顶针之间,砂轮、修整器反向旋转,用切入法缓慢磨削修出砂轮。图3为砂轮R面修出效果图。

图3 砂轮R面效果

2.3 工件磨削

工件磨削球面时,要调整工件拖板位置,使加工部位与砂轮球面部位吻合,同样必须用切入法进行磨削,以避免磨削时工件轴向移动。

2.4 加工效果

严格按照以上工作步骤进行工艺准备、加工,工件球面的尺寸、形位公差及表面粗糙度Ra值均达到了图纸要求。为了提高加工效率,外圆磨削与磨球面磨削可分开进行,互不干涉。

3 结语

超硬球面在万向节、球阀等行业的应用越来越广泛,其磨削加工工艺和方法举足轻重,尤其要重视砂轮的选择、修整与磨削方法等关键环节。采用特制成形表面砂轮用切入法来加工球面零件,加工精度高,且外圆磨削与磨球面磨削可分开进行,节约成本,减轻对人工的过度依赖,适合批量加工。