碳纤维角联织机开口系统张力网络化控制研究

吴晓宇,刘 薇,2,杜晓刚,张 黎,夏鹏飞

(1.天津工业大学 机械工程学院,天津 300387;2.天津市现代机电装备技术重点实验室,天津 300387)

0 引言

碳纤维复合材料因其独特而卓越的性能被广泛应用于制造业[1]。碳纤维织物厚、表面不耐磨且层数多,织造时要求经纱始终具有张力并保持张紧状态[2-3]。织机开口机构根据织物的交织规律,在规定的时间点带动经纱,使其分成上、下2层,形成梭口,便于引纬[4-6]。开口机构工作性能直接影响织机的车速、生产效率和织物质量等。送经机构是碳纤维角联织机的重要组成部分,其作用除了给开口运动提供经纱外,还要使经纱保持一定的张力,防止张力过大导致断纱,直接影响织物的产量和质量。因此,合理的开口系统张力控制方法对提高织物质量有重大意义。

1 现有研究的不足

近年来,先进的控制算法和控制技术不断地应用于织机中,以维持经纱张力的恒定[7]。有文献提出快速离散全局滑模控制方法,并将该方法应用到具有时间延迟的碳纤维角联织机张力控制系统中,验证其有效性[8]。有文献结合现有的经纱张力控制方法,提出基于神经网络的模糊信息融合综合算法,提高了碳纤维角联织机经纱张力的控制精度[9]。有文献创建了DSP数字控制器,除了实现送经系统的实时、在线调整外,还可根据送经量的偏差在PID控制器中进行计算和校正,使系统具有精度高、响应速度快和稳定性强的特性[10]。此外,应用在织机上纱线张力控制方法还有自适应滑模控制,模糊—神经网络控制及模糊—PI控制等[11-13]。以上控制方法对于传统的点对点控制系统有不错的控制效果,但均未应用在NCS中进行分析。NCS是将传感器、控制器和执行器等单元通过串行通信网络连接起来的闭环反馈控制系统。目前,智能控制在NCS中的应用主要表现为模糊控制技术的应用,NCS智能控制的研究理论尚不完善,有待深入研究。

碳纤维角联织机织造织物层数多,纱线路径长且系统结构复杂,选取含有智能节点的网络化控制,可降低系统接线的复杂性,易于系统扩展与故障诊断,使系统具有更高的可靠性[14]。当控制系统中的传感器、执行器和控制器交换数据时,会出现网络诱导时延、数据包丢失等问题[15-16]。许多文献分析NCS只考虑了网络诱导时延或数据包丢失(简称“丢包”)问题,而同时考虑时延与丢包的研究较少[17-19],因为后者相应的NCS更复杂。

2 碳纤维角联织机工作原理

碳纤维角联织机在织造工艺动作要求和机构设计方面比传统织机更复杂,解决了多层织物逐层引纬一次成型等相关技术难题[20]。碳纤维角联织机主要由送经、开口、引纬、打纬和卷取装置组成,其工作原理见图1。经纱从织轴上退绕下来,通过张力补偿装置及拢纱,再穿过综眼,由综丝控制其上下运动形成梭口,此时引纬器开始引纬并在织口处交织形成织物,最终卷取形成布卷。

1—张力补偿装置;2—经轴;3—允许弯曲的薄织物;4—不允许弯曲的厚织物。图1 碳纤维角联织机原理示意

3 建立对象数学模型

3.1 开口部分

在开口过程中,经纱被综框带动分为上、下2层形成一个菱形空间,称之为“梭口”[21],见图2。

1—后梁;2—胸梁。图2 梭口形状示意

上、下梭口的长度变化λ1,λ2分别为:

λ1=AB1+B1C-AB-BC=

(1)

λ2=AB2+B2C-AB-BC=

(2)

经纱张力的变化按式(3)计算:

△T1=Kfλ

(3)

式(3)中,Kf为纱线的张力系数,λ为梭口长度变化。

开口运动规律近似于正弦曲线,其综框运动位移可表示为:

(4)

式(4)中,H为梭口高度(即最大开口量),ω为经轴的旋转角速度,t为时间。

综平位置时h=0,则:

(5)

那么,开口运动时的张力变化为:

(6)

当sinωt达到最大值1时,则张力变化值为:

(7)

3.2 送经部分

送经机构传动原理示意见图3。其中,T为经纱张力,r1为经轴半径,r0为空轴半径,MD为送经电机电磁转矩,v1为送经线速度,i为减速比。

1—经纱;2—经轴;3—减速器;4—伺服电机。图3 送经机构传动原理示意

随时间变化的经轴半径r1(t)为:

(8)

式(8)中,rm为经轴满轴半径,n(t)为对应经轴上经纱退绕的层数,δ为每层经纱片的厚度,φ(t)为经轴随时间变化的角位移。

经轴随时间变化的转动惯量J(t)为:

(9)

式中,ρ为经纱质量密度,b为织轴卷绕宽度。

将式(8)代入式(9)中,得:

(10)

经纱的张力矩MT为:

MT=Tr1

(11)

摩擦转矩Ms为:

Ms=Csω

(12)

式(12)中,Cs为经轴主轴的粘性摩擦因数,ω为经轴的旋转角速度。

假设送经主轴顺时针方向转动,则电磁转矩MD,摩擦转矩Ms与张力矩MT方向及送经主轴的受力分析见图4。

图4 送经主轴受力分析

送经主轴的动力学方程为:

(13)

式(13)中,Jz(t)为t时刻折算后的经轴上的转动惯量,J0为经轴空轴时的转动惯量,JD为电机轴的转动惯量。

将式(10),(11)和(12)代入式(13),整理可得:

(14)

3.3 建立模型

设织机纱线退绕的线速度为v1,经纱的张力T可表示为:

(15)

式(15)中,v2为综眼处的线速度。

假设综眼处的线速度v2为恒定值,对式(8)的两边同时求导,可得:

(16)

考虑送经部分与开口部分的张力变化,经纱过程中的张力变化为:

(17)

对式(17)两边同时求导,整理得:

(18)

(19)

4 NCS建模与稳定性分析

4.1 NCS建模

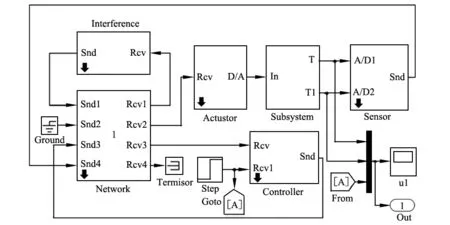

基于被控对象的状态空间模型,在考虑NCS中存在网络诱导时延与丢包的基础上建立相应的NCS模型,其结构见图5。

图5 网络控制系统结构

将系统状态方程描述为:

(20)

因存在网络诱导时延和丢包问题,对网络化控制系统做如下假设。

a) 传感器采用时间驱动模式,其采样周期为T=0.1 s,控制器和执行器均采用事件驱动模式;

b) 网络诱导时延τ=0.5T,小于一个采样周期且为定常的;

采用离散时间状态反馈控制器u(k)=Kx(k)。由于时延与丢包问题同时存在,1个采样周期内到达执行器端的控制器输出可能为1个或2个,且取值情况各异。因此,系统模型在各个采样周期内呈现不同形式。将式(20)以采样周期T离散化并记:

根据不同的时延和丢包问题发生情况,网络化控制系统有以下相应的模型。

a) 当前采样周期内无丢包,且前一个采样周期内也无丢包时,网络化控制系统模型可描述为:

S(0):x(k+1)=Ax(k)+B0u(k)+B1u(k-1)

(21)

Si(1):x(k+1)=Ax(k)+B2u(k-i)

(22)

Si(2):x(k+1)=Ax(k)+B0u(k)+

B1u(k-1-i)

(23)

综上分析,当同时存在时延与丢包问题时,则不能简单地将未丢包的网络化控制系统用一个系统模型去描述,需分情况讨论,也无法用统一的输入时滞系统模型或不确定模型来描述。可将所考虑的NCS描述为以下的离散时间切换系统模型:

Sσ(k):x(k+1)=Ax(k)+B0σ(k)u(k)+

(24)

令Nσ[0,k)表示切换信号σ(k)在间隔[0,k)内的切换次数,ta表示切换信号σ(k)的平均留驻时间。令r(0),ri(1)和ri(2)分别表示由子系统S(0),Si(1)和Si(2)描述的事件发生率,则:

(25)

令n(0)(k),ni(1)(k)和ni(2)(k)分别表示子系统S(0),Si(1)以及Si(2)在间隔[0,k)内出现的次数,则:

n(0)(k)=r(0)(k)

ni(1)(k)=ri(1)(k)

α=r1(1)+r2(1)

(26)

(27)

η(k)=[xT(k)xT(k-1)xT(k-2)xT(k-3)]T,则闭环NCS模型(27)可重新写成以下增广形式

η(k+1)=Φσ(k)η(k)

(28)

式(28)中

4.2 指数稳定性分析

(29)

Ρa<μΡb∀a,b∈M

(30)

(31)

(32)

对于切换信号σ(k),令k1,k2,…,ki表示系统在间隔[0,k)内的切换点,且0 Vσ(k)(k)=ηT(k)Ρσ(k)η(k) 其中,Ρσ(k)>0是不等式(29)和(30)的解矩阵。不等式(29)保证了 (33) 对∀m∈M,式(33)表示Vm(k)沿着各自子系统的轨线指数下降,即: (34) 另一方面,由于 Vσ(k)(k)=Vσ(ki)(k), Vσ(kj-1)(kj)=Vσ(kj-1)(kj)j=1,2,…,i (35) 从而可得: (36) 由于系统状态在切换点不跳变,故有: Vσ(kj)(kj)≤μηT(kj)Ρσ(kj-1)η(kj)= μVσ(kj-1)(kj)j=1,2,…,i (37) 由式(31),(36),(37)以及ta可得: (38) 进一步可得, β1η(k)2≤Vσ(k)(k)<ρ-2kVσ(0)(0)≤ρ-2kβ2η(0)2 (39) (40) Qa≤μQb∀a,b∈M (41) 0=[0 0] V0=diag{V,…,V} X0=diag{X,…,X} 记K0=diag{K,K,K,K},则Φm=Φa+ΦbmK0。 如果存在一个矩阵Y0=diag{Y,…,Y},使矩阵不等式: (42) 令 V0=diag{V,…,V}=diag{KXT,…,KXT}=K0X0T 将相应参数代入式(19)得开口系统状态方程为: (43) 网络控制系统最多包含5个子系统,分别为: S(0):x(k+1)=Ax(k)+B0u(k)+B1u(k-1) 其中: 通过线性矩阵不等式(LMI)方法求解式(40)和(41),在ε0=ε3=ε4=1.1,ε1=ε2=0.95和μ=1.05时,可求出: 则控制器增益矩阵 K=VX-T=[38.423 4 36.730 7] 利用TrueTime进行仿真研究,仿真平台结构见图6。Interference节点为干扰节点,Actuator节点和Sensor节点为传感器节点,Controller节点为控制器节点,Network为网络模块。其中,Sensor节点周期地进行采样,采样值通过Network模块发送给Controller节点,Controller节点接收到数据后立即进行控制计算,并将计算得到的控制信号通过Network模块发送给Actuator节点。 图6 TrueTime仿真结构 具体的节点模块设计及参数设置以传感器节点为例。选择1个内核模块作为传感器节点,其结构见图7。由于被控对象有2个状态量需要采集和进行A/D转换,所以需要并接2个A/D输入。并接之后需要对这2个输入端口进行编号。双击Sensor模块,就可通过弹出的对话窗口设置传感器参数。时间驱动的传感器节点进行定期采样,并通过网络把采样信号发送给控制器节点。具体工作步骤:对受控对象进行周期采样,当系统开始工作后,每到达系统1个采样点,传感器就执行1次采样,然后对每个受控对象的输出进行处理,并将处理后的受控对象输出通过网络发给控制器。 图7 传感器节点内部结构 在实验中,传感器的接口功能如下:在接收端,A/D接收受控对象的输出信息,并把它转化为数字信息,发送给传感器处理,此时将Interrupts和Rcv端口接地,在发送端传感器通过Snd接口信息经网络传送到控制器,由于发送端未用到D/A,Monitors和P接口,因此将D/A,Monitors和P端口接终结器(Terminator),以避免因端口未接而出现的警告信息。Schedule接口用来监控系统的资源分配情况。该模块利用ttAnalogIn()和ttSendMsg()两个库函数接收信息,并把处理后的信息发送给系统的下一个节点。 受控对象的状态空间模型的仿真结构见图8。其中,b1,b2和b3中的K值分别为0.052,-0.090和-0.002。 图8 开口系统模型simulink结构 在仿真实验平台中设置系统采样周期为0.1 s,网络带宽占有率为10%,根据不同的时延与丢包问题进行张力网络化控制系统仿真实验。 当系统存在10%的丢包率时,在张力达到稳定过程中的张力变化速度随时延的增加而降低,存在3种不同时延情况下系统都能在1.5 s内达到稳定的情况。证明所设计的控制器对网络控制系统中的网络诱导时延具有很好的补偿效果,结果见图9。 a) 张力控制效果 b) 张力变化速度 当系统存在10 ms的网络诱导时延,系统存在20%丢包率与30%丢包率,张力达到稳定过程中的张力变化速度比系统存在10%丢包率时的小,存在 3种不同丢包情况下系统都能在1.5 s内达到稳定的情况。证明了所设计的控制器对网络控制系统中的数据包丢失问题有很好的补偿效果,结果如图10所示。 a) 张力控制效果 b) 张力变化速度 当系统存在不同的网络诱导时延与数据包丢失率时,张力达到稳定过程中的张力变化速度随着时延、丢包率的增加而降低,3种情况下系统依然能在1.5 s内达到稳定。证明所设计的控制器对NCS中的网络诱导时延与数据包丢失具有很好的补偿效果,结果如图11所示。 笔者对碳纤维角联织机开口系统与送经系统进行了动力学分析并建立了数学模型,在此基础采用切换系统方法建立网络控制系统模型并运用Lyapunov函数进行指数稳定性分析,设计了兼具时延与丢包的NCS稳定化状态反馈控制器以补偿网络诱导时延与丢包给张力控制系统带来的影响。研究结果表明,设计的控制器无超调,稳定速度快,抗干扰性能强,对存在不同的网络诱导时延与丢包问题都有很好的控制效果。此方法能够有效提高碳纤维织物质量,在碳纤维角联织机经纱张力控制系统中具有广阔的应用前景。 a) 张力控制效果 b) 张力变化速度

5 状态反馈控制器设计

6 仿真及分析

7 结语