盾构穿越既有线铁路变形控制技术

王金峰/WANG Jin-feng

(武汉地铁集团有限公司,湖北 武汉 430000)

地铁建设不可避免地要穿越建筑物、管线、桥梁、河道、铁路等,因此施工过程中对建(构)筑物的保护非常重要,不同地质所采取的措施及推进参数也有所不同。

对于盾构施工对地面沉降的影响,戴志成[1]等研究了盾构水下始发段掘进参数对地表沉降的影响;陈志亮[2]、李仲峰[3]、刘硕[4]、杜明芳[5]、代君[6]等研究了土压盾构穿越箱涵、铁路桥、框架结构等建构筑物时的沉降问题及控制措施;王晓普[7]、王住刚[8]、王晓靖[9]、宋军[10]、雷杨[11]、刘晖[12]、钟俊辉[13]等研究了郑州、西安、宁波、长沙、福州等地不同地层中,盾构施工穿越既有线铁路的施工技术和沉降控制措施;孙国庆[14]、贾培文[15]等研究了盾构穿越既有线铁路时的不同加固方法及其作用。本文针对武汉地区长江Ⅰ级阶地中的粉细砂地层,对盾构穿越铁路期间的施工参数、监测数据变化的规律进行总结分析,提出盾构在武汉地区粉细砂地层中穿越铁路施工的控制措施及建议,供类似地层盾构施工参考。

1 工程概况

武汉地铁7 号线某区间线路长1 524m,区间设置3 个半径R=450m 的平曲线,区间线间距10.9~105m,覆土厚度为10.5~17.85m,左线采用海瑞克S-217、右线采用中铁28 号土压平衡盾构施工。区间先后穿越二环线公路高架桥、民房群、汉口汉西联络线路基、沪蓉汉丹下行高架桥、客车技术整备所17 股道。

其中汉口汉西联络线主要行驶普通客车,行车密度较小,设计时速为120km/h,道床形式为有砟道床。区间隧道下穿汉口汉西京广客线下行联络线坡面关系图见图1 所示。

图1 隧道下穿联络线剖面关系示意图

沪蓉、汉丹下行高架上分别为沪蓉下行线及汉丹下行线,盾构隧道左线从沪蓉、汉丹下行高架15 与16 号墩间穿过,右线从16 与17 号墩间穿过,盾构隧道与16 号墩最近距离均为6.3m(图2)。沪蓉下行主要行驶动车及部分普通客车,汉丹下行线主要行驶普通客车及部分动车,行车密度较大,两线设计时速为120km/h。桥梁结构形式为简支梁桥,采用球形钢支座,道床形式均为有砟道床。

图2 隧道下穿高架示意图

区间隧道下穿汉口客车技术整备所长度约为155m,隧道与铁路夹角约71°(图3),穿越该处2~18 号共17 条轨道,其中15~18 号轨道为碎石道床,9、10、13、14 号轨道为宽枕板道床、其它为整体道床。

图3 隧道下穿汉口客车技术整备所示意图

4、5、6、16、17、18 号道路基下为换填碎石处理,处理深度约1m,其它路基下方为粉喷桩处理,处理深度最深约10m。轨道上停留车辆形式为客车车底,车底进出场牵引方式为内燃机车,无接触网杆。1、2 号轨道在同一库棚内,库棚为单层砼排架结构;3、4 号轨道在同一库棚内,库棚为单层轻钢排架结构;7、8 号轨道在同一库棚内,库棚为单层砼排架结构。区间下穿的砼库棚和轻钢结构库棚均为排架结构,基础形式均为柱下独立基础,柱间距为9m,独立基础下方采用粉喷桩处理,粉喷桩长度最长约8m。整备所内灯桥柱采用独立基础,埋置深度约2m。

本区间场地内地形相对平缓,为长江一级阶地河流堆积平原区。区间隧道所穿越的土层主要为3-5 粉质粘土夹粉土粉砂、4-1 粉细砂、4-2细砂层,部分地段穿越3-4 淤泥质粉质粘土、3-5粉质粘土夹粉土、粉砂,隧道顶主要位于3-3 淤泥质粘土、3-5 粉质粘土夹粉土、粉砂,隧道底土层主要为4-1 粉细砂、4-2 细砂。

长江Ⅰ级阶地承压水主要赋存于3~5 混合层及下部砂层中,3~5 层为弱承压、弱透水含水层,4 层及5 层为强透水层,主要接受侧向地下水的补给及侧向排泄;孔隙承压水赋存环境相对比较封闭,主要接受侧向补给与排泄,地下水位季节性变化较不明显,水量较为丰富。根据武汉地区区域水文地质资料,Ⅰ级阶地承压水测压水位最高标高一般20.0m 左右,年变幅为3~4m。根据勘察单位在本区间设置的水位观测孔数据显示,区间承压水位埋深约6.30m。

2 盾构穿越既有线铁路变形常见原因

既有线铁路是指正在运营的铁路线,根据铁路部门提供资料要求,轨道累计沉降允许值为≤6mm,否则轨道沉降量超出允许值时可能造成地面不平整,影响列车及人员的安全。

2.1 盾构施工中不同阶段地面沉降分析

盾构法施工对既有线铁路的影响主要是由于盾构施工引起的地面沉降,盾构施工引起的地面沉降按时间可以划分为5 个阶段(图4)。

1)前期沉降 土体因掘进时地下水流失而导致地表沉降,一般发生在刀盘到达切口前3~12 m 处。

2)到达时沉降 即由于开挖时土体压力失衡发生弹性或塑性变形而导致的沉降,发生在盾构刀盘到达切口前3m 至切口后l m 处。

3)通过时沉降 即由于盾体和土层间的摩擦剪切力导致土体向盾尾后移而发生的弹塑性变形,发生在盾尾通过切口后1m 至盾尾脱出处。

4)盾尾空隙沉降 即由于盾体通过后建筑间隙增加且同步注浆不及时而导致的沉降,发生在盾尾脱出至继续推进1m 处。

5)后期沉降 即由于土体产生的塑性变形导致的沉降,发生在盾尾通过后约100h。

图4 盾构施工各阶段引起的地面沉降示意图

2.2 铁路路基地基承载力评估

根据调查显示,路基及整备所的路基在施工时已对地基进行了加固处理。高架桥墩桩基设计尺寸为∅1.5m、桩长为56m,已入岩,地基承载力能满足列车运行荷载。

2.3 整体安全性评价

在地铁盾构施工期间安排专人值班盯守,过程中加大严密监测,及时反馈监测数据,信息化指导地铁盾构施工,穿越完成后及时进行二次补注浆填充地层损失,可完全确保穿越期间既有线铁路的安全稳定。

3 盾构穿越既有线铁路施工技术

3.1 模拟推进参数及监测情况

3.1.1 阶段一模拟情况

根据盾构穿越铁路阶段的埋深及地层情况,对推进速度、刀盘转速、土压力、盾构推力、出渣量、注浆压力及注浆量等参数进行详细计算,总结分析本工程已施工完成部分的掘进参数,初步确定的各项掘进参数如下。

1)刀盘转速 刀盘转速控制在1.6~1.8rpm,现场根据情况适当调整。

2)土仓压力 盾构2#、3#土仓压力控制在1.3~1.5bar,土仓压力变化值控制在0.2bar,在保证土仓压力的情况下稳步推进。

3)出土量 出土量控制在47.1~48.5m3/环。

4)外加剂 在刀盘扭矩大导致无法正常推进时,加入泡沫剂改良渣土。

5)推进速度 正常掘进时,推进控制在50~60mm/min,以减小盾构掘进对地层的扰动,从而有效控制地面沉降,使盾构匀速推进。

6)同步注浆量 注浆量为建筑间隙的180%~200%。

7)二次注浆 采用双液浆,在盾构上增设注浆作业平台,根据监测情况实时注浆。

8)盾构姿态 盾构的姿态水平偏差小于30mm,高程偏差小于20mm,当水平偏差大于30mm 或高程大于20mm 时要及时调整。

根据第一阶段模拟推进后,对掘进参数和监测数据进行分析,发现盾构推进过程中,掌子面前方有较小沉降,盾体上部地面有沉降,盾构通过后地面沉降较大,沉降时间主要集中在通过后48 小时以内,持续沉降时长约4~5d,稳定后地面沉降最大-10.3mm(图5),最小-6.9mm,部分测点在拖出盾尾48 小时后日变量会完全处于报警状态,左、右侧很有可能产生不均匀性的沉降,需对初步设定的盾构掘进参数进行调整优化。

根据阶段一盾构掘进及地表沉降情况进行分析,原因如下。

1)土压过小,盾构刀盘内土压小于土体自重及外部侧压力。

2)刀盘转速及掘进速度较快对土体扰动大;同步注浆未及时填充建筑间隙,浆液凝固时间较长,上部土体无法稳定,导致地表整体沉降。

3)推进过程中,盾构的前、后端姿态趋势较大,对土地扰动性较大。

3.1.2 阶段二模拟推进情况

根据阶段一盾构掘进及地表沉降情况,对掘进参数进行了调整如下。

1)刀盘转速 刀盘转速控制在1.2~1.4rpm,现场根据情况适当调整。

2)土仓压力 盾构2#、3#土仓压力控制在1.4~1.6bar,土仓压力变化值控制在0.2bar,在保证土仓压力的情况下稳步推进。

3)出土量 推进出渣量控制在47.1~48.5m3/环。

4)外加剂 在刀盘扭矩大导致无法正常推进时,加入泡沫剂改良渣土。

5) 推进速度 正常掘进速度时,推进控制在30~40mm/min。

6)同步注浆量注浆量为建筑间隙的200%~250%。

7)二次注浆采用双液浆,在盾构上增设注浆作业平台,根据监测情况实时注浆。

8)盾构姿态盾构的姿态水平偏差小于30mm,高程偏差小于20mm,当水平偏差大于30mm 或高程大于20mm 时要及时调整姿态。

阶段二和阶段一掘进参数比较主要是降低推力、速度和刀盘转速(减小刀盘转动对土体的扰动)、优化了浆液配合比(减少浆液初凝时间)、增加注浆量、增加泡沫剂的使用量、使用气压保压进行掘进。按照调整后的参数进行掘进,较第一阶段地面沉降减小,最大沉降量-4.7mm(图6),最小沉降量为-3.5mm,满足盾构穿越铁路控制要求。

3.1.3 掘进参数的确定

根据阶段一和阶段二掘进情况及监测数据,确定将阶段二的掘进参数作为穿越铁路时的施工参数,施工过程严格按照既定参数进行掘进,并根据监测数据进行动态调整。

图5 第一阶段地表沉降曲线图

图6 第二阶段地表沉降曲线图

图7 汉口汉西联络线路基沉降曲线图

3.2 穿越铁路施工及监测情况

根据阶段一和阶段二掘进确定的施工参数进行穿越铁路时的施工控制,在穿越铁路前启动应急预案,按照要求的监测频率对铁路轨道、路基等进行自动化监测,由铁路部门安排专人在地面24h 进行巡视,并随时向隧道内反馈监测情况,动态化施工。

3.2.1 穿越汉口汉西联络线路基期间轨道沉降及水平位移情况

穿越路基期间,采用模拟推进确定的施工参数进行施工,沉降数据分析见图7,地面沉降量最大为-5.7mm,盾构穿越铁路期间轨道及路基沉降无报警,巡视未发现裂缝,满足铁路沉降控制要求。

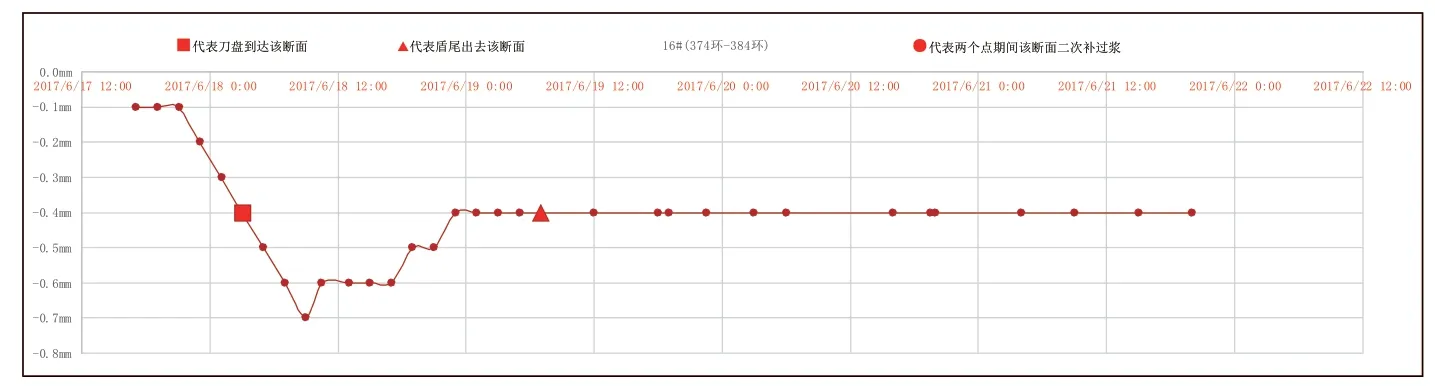

3.2.2 穿越铁路桥梁期间沉降情况

穿越期间,采用模拟推进确定的施工参数进行施工,沉降数据分析见图8,地面沉降量最大为-0.4mm,盾构穿越铁路桥梁期间桥墩及轨道无报警,巡视未发现裂缝,满足铁路桥梁沉降控制要求。

3.2.3 穿越整备所期间沉降情况

穿越期间,采用模拟推进确定的施工参数进行施工,沉降数据分析见图9,地面沉降量最大为-4.5mm,盾构穿越整备所17 股轨道期间无报警,巡视未发现裂缝,满足整备所轨道沉降控制要求。

3.2.4 铁路沉降、水平位移变化规律分析

1)铁路沉降变化规律 铁路的沉降和地表沉降变化规律是一致的,按时间先后可以分为5 个阶段:先期沉降、盾构到达、盾构通过、盾尾间隙及后期沉降,这里不再阐述。

2)铁路轨道沉降变化规律 随着盾构的推进,轨道在刀盘前方时的变形速率基本为零,当盾构到达及通过期间变形速度不断增大,同时沉降值达到最高峰,待盾构通过后48h 内并进行二次注浆后,轨道变形量会逐渐向反方向变形,反向轨道变形速度由最大逐渐变为最小,之后进入平稳期。

3.3 保证注浆量质量

在穿越该区域段掘进过程中,同步注浆量严格按照要求控制在5m3,并在管片脱出盾尾后8~10 环的位置再次进行二次补强注浆,每环注浆量不小于1m3,以增大管片背后填充率,保证土体稳定性。

3.4 隧道轴线控制

在盾构掘进施工时要及时地调整掘进方向,使隧道轴线与设计的轴线一致,掘进过程中控制盾构左右组油缸推力的差值,使盾构保持在设计线路的切线方向上掘进。由于盾构下穿铁路段处于隧道线型曲线段,因此在掘进过程中及时地调整盾构姿态,防止超限;盾构推进过程中严禁左右来回大幅度纠偏,大幅度纠偏会造成刀盘切削不稳定,容易超挖,其次在来回纠偏过程中,容易造成地层不稳定,所以在掘进过程中要“小纠偏,勤纠偏”,控制好盾构姿态。

3.5 穿越后评估

对盾构穿越铁路线时的监测数据进行分析,铁路轨道、路基、桥梁等沉降未达到报警值,整体稳定。

在盾构穿越铁路3 个月后及监测数据稳定的情况下停止了对铁路轨道的沉降监测,并组织铁路相关部门共同对轨道进行了调查,与穿越前的调查情况进行对比,穿越铁路期间轨道、桥梁、路基等未出现不均匀沉降及沉降数据预警情况。

图8 沪蓉汉丹下行高架沉降曲线图

图9 客车技术整备所沉降曲线图

4 结语

1)为保证开挖面的稳定,有效地控制地表沉降和铁路的安全运行,要对以下7 个管理指标来进行掘进控制管理:①土仓压力;②掘进速度;③总推力;④出渣量;⑤刀盘转速和扭矩;⑥注浆压力和注浆量;⑦渣土改良效果。

2)铁路运营期间安全监测关系重大,施工中要严密进行监测数据分析、严格控制掘进参数,及时反馈监测结果,根据监测结果适时调整掘进参数。

3)通过合理选择掘进参数,以及严密的沉降监测,盾构顺利穿越了铁路。盾构穿越铁路路基施工过程中最大累计沉降量为5.7mm,小于铁路相关规范要求,不影响列车运行。