小直径TBM在大贝鲁特引水工程中的应用

王付利,李龙飞,贺 飞

(中铁工程装备集团有限公司,河南 郑州 450016)

目前全断面岩石隧道掘进机(以下简称TBM)在国内外隧道施工中已广泛应用,尤其在长大埋深隧道项目中,大多数工程在规划之初已确定优先采用掘进机施工或者掘进机与钻爆法相结合的施工方法[1~2]。

与传统钻爆法开挖相比,TBM 施工机械化、自动化、信息化的特点,使其在安全性和施工效率方面具有明显的优势[3]。小直径TBM 在引水隧洞、平导开挖、先导扩挖领域应用广泛[4~5]。目前已完工的引洮供水项目、山西中部引黄项目、引红济石项目、鄂北供水项目等均采用小直径TBM施工[6]。

针对小直径TBM 在施工中存在的问题,赵毅等[7]研究了小直径双护盾TBM 通过超前化学注浆(聚氨酯类和硅酸盐改性聚氨酯类),加固坍塌体、软弱破碎岩体实现TBM 的快速脱困。安仓等[8]研究通过超前化学注浆加固、人工清理刀盘、刀座轮廓线等减少刀盘转动阻力,实现小直径敞开式TBM 脱困。此类研究主要通过施工手段解决小直径TBM 遇到的问题,对相应的TBM针对性设计研究较少。

常规开挖直径TBM 由于工程实践较多,技术相对更为成熟。小直径TBM 由于空间所限,面临辅助设备布置、物料运输、人行空间、设备维护和维修等不利因素,因此在设计上难度更大。且随着隧道工程建设不断向纵深推进,TBM施工中面临一些代表性的难题,如极硬岩、断层破碎带、软弱大变形、长距离、大埋深等[9~12],对TBM 的适应性设计提出更高要求。

此次黎巴嫩大贝鲁特引水中采用的两台具有自主产权的小直径凯式TBM,为首次采用欧洲设计标准、由欧洲施工方CMC 在“一带一路”沿线国家黎巴嫩施工。2 台针对该工程项目“定制”设计的TBM 在施工中的实践应用,为国内即将开工建设的引水隧洞工程中TBM 工法的推广普及TBM 装备的出口提供指导。

1 工程概况及重难点

1.1 工程概况

大贝鲁特(Great Beirut)属黎巴嫩首都,位于地中海沿岸,属典型地中海气候。该国家山地占国土面积一半,多数地区处于缺水状态,首都160 万人口一直饱受饮水难困扰。黎巴嫩政府同世界银行签署协议,由世界银行向黎巴嫩政府提供贷款以资助其自来水供应项目。

引水隧洞全长约22.7km,开挖洞径3.53m(衬砌后洞径3.1m),设计最小转弯半径300m,埋深在20~200m 范围占比79.4%,大于200m 占比15.98%,埋深小于20m 占比4.62%。隧洞采用TBM 施工为主、辅以钻爆法相结合工法施工,其中TBM 掘进段分为TBM1、TBM2 和TBM3三段,长度分别为8.1km、10.5km 和4.1km,计划采用两台敞开式TBM 施工,其中TBM1 和TBM3 由CREC237 号掘进,TBM2 由CREC238号掘进。

隧洞沿线岩性以森诺曼阶和土伦阶(早白垩世)石灰岩、白云灰岩和白云岩等,单轴抗压强度(UCS)介于30~170MPa,属中硬岩或坚硬岩,岩石为中等磨蚀性;根据前期地勘资料显示,按照围岩完整性划分,I/II/III/IV 类围岩占比分比为38.1%、47.5%、10.8%、3.6%。

1.2 工程重难点

根据地勘资料,采用TBM 施工的主要风险集中在如下几个方面。

1)高风化和断层岩石区域主要集中在Quadi Sari 峡谷下方,需进行长约50m 混凝土喷射支护,在其他断层区域,需要做800m 长度顶部混凝土喷射,需进行超前地质钻探。

2)隧洞整体位于熔岩渗流区域,且证实有喀斯特地貌特征,可能存在3m 的溶洞和流速达5m/L 的地下水。

3)所有断层位于地震活跃区,因此在地震过程中可能会产生位移,需采用扩挖的方法补偿此类位移。

4)岩石强度高,单轴饱和抗压强度最高达170MPa。

2 TBM针对性设计

2.1 小直径刀盘设计

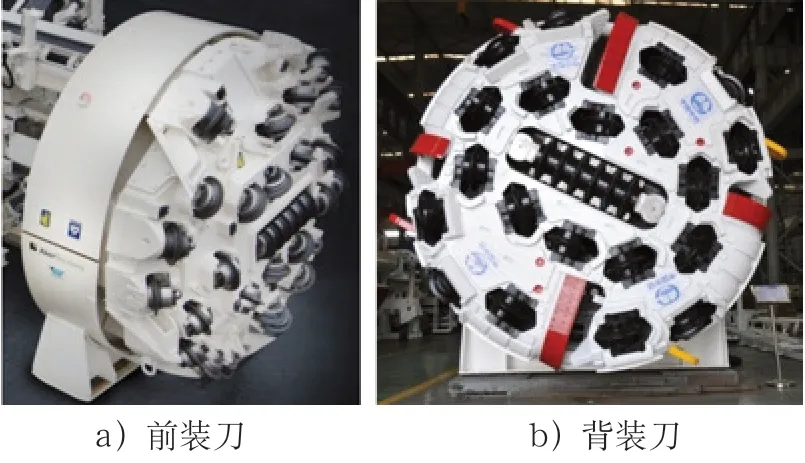

1)刀具布置设计 刀具安装方式主要包括前装式和背装式(图1),根据BS EN 16191-2014《隧道机械安全要求》,直径4.5m 及以上尺寸刀盘设计应采用背装刀形式,以满足刀盘维护和检查的安全性。与前装刀设计方式相比,背装刀的刀具布置空间更小,不能获得更小的刀间距,不利于硬岩环境下高效破岩;同时,背装式刀盘换刀时将刀具运输至刀盘背部,将磨损后的刀具从背部拆卸而无须绕到刀盘前面,避免了直接在刀盘和掌子面之间人工作业的安全风险,整个换刀过程在TBM 的钢结构防护下进行,具有换刀效率高、安全性好的特点,是目前TBM 刀盘设计的主流方向。在本项目中,为了能够在背装式刀具设计情况下获得较小的刀间距,刀具布置采用“一字中心刀”设计,面滚刀和边滚刀均采用17 寸(432mm)滚刀。通过以上方式,刀盘的中心刀刀间距达到84mm、面刀刀间距达到80mm/75mm,以应对最高达170MPa 的硬岩掘进(图2)。

图1 刀具前装和背装对比

图2 刀盘滚刀轨迹图

2)刮渣和耐磨设计 刮渣口的尺寸和数量影响石渣在刀盘区域的流动和运转效率,进一步影响到刀盘和刀具的二次磨损[13],本项目中刀盘采用单向4 组刮渣口设计。为了增强刀盘的耐磨性,在刀盘面板、刮渣板、大圆环、刀盘背部等区域均设计有耐磨材料(硬质合金、Hardox)。

3)刀盘盘体设计 为保证刀盘在长距离掘进过程中的安全性和高可靠性,刀盘面板和连接法兰均采用锻造厚板,材料为Q345D,许用应力295MPa。有限元分析表明,在边界条件下刀盘结构的最大等效应力为153MPa,刀盘绝大部分区域的等效应力小于80MPa,刀盘结构的综合最大位移为0.59mm。

2.2 小曲线转弯设计

如图3、图4 所示,敞开式TBM 包括主梁式和凯式两种,由于敞开式TBM 在主机区域增加了支护装置(钢拱架安装机、锚杆钻机、超前钻机等),长度通常位于15~25m 间,主要与刀盘开挖直径、支护设备种类、布置形式等因素相关。与护盾式TBM 相比,转弯适应性相对较差,通常不小于500m。

图3 主梁式TBM

图4 凯式TBM

为适应转弯半径,设计时TBM 需尽量缩短主机区域最先与开挖洞壁轮廓接触的两部件间距离,亦即刀盘与撑靴间距离。凯式TBM 与主梁式TBM 相比,推进油缸后置,撑靴位置更靠前,适应转弯的能力更强。

基于300m 转弯半径需求,本项目选用凯式TBM,同时为进一步缩短刀盘和撑靴间距离,采用长传动轴形式对驱动组位置进一步后置。经过优化后TBM 刀盘与撑靴间的距离约为9.95m,与同等直径护盾式TBM 类似,而同等直径的主梁式TBM 该距离约为14m。优化后的TBM 主机模拟理论可以满足250m 转弯半径(图5)。

图5 凯式TBM主机250m转弯半径模拟

此外,采用凯式TBM 的优点还包括:①撑靴数量多、分布区域广、接触面积大、可独立控制,因此能够更好地适应软岩、断层破碎带等不良地层;②内凯中心布置,能为主机区域顶部预留出更大的人工作业空间和支护作业观察视角。

2.3 支护系统设计

为增强TBM 通过软弱地层、破碎带等不良地层的通过能力,TBM 设计时在L1区设计有钢筋排支护系统、钢筋网存储系统、钢拱架安装机、锚杆钻机等支护设备,在L2区配置有混喷机械手、锚杆钻机,满足破碎围岩地层掘进时的快速支护响应能力。

2.4 后配套设计

为满足L2区混凝土喷射顶部240°的覆盖范围,同时考虑该区域的物料输送、皮带机布置、人行通道、电液流等前置设备的布置,在设备桥和主机连接区域采用4 节滑车设置。

设备桥采用箱梁设计(兼具新鲜风输送功能),可满足该区域9m 钢轨铺设,物料采用吊机传输形式,向后延伸至2 号拖车。

后配套拖车采用平台式设计,满足小直径TBM 后配套人行通道的舒适性和安全性。同时在落料区域设置有推车器,避免列车编组在接渣时频繁启停带来的空气污染。

3 TBM的工程应用

3.1 下线和始发

2 台凯式TBM 于2016年3月完成设备的制造、下线及工厂验收,5月完成设备的海运和陆运到达项目组装现场。如图6 所示,受组装现场场地空间限制,2 台TBM 均采用分体始发方式。

图6 2台TBM分体组装和始发现场

3.2 TBM设备工程应用

设备始发后,穿越多处破碎带、克服多处地段撑靴打滑、调向困难等诸多难题。通过不断对现场实际情况进行改进,最终顺利通过不良地层。

3.2.1 刀盘“结泥饼”

TBM1 在始发掘进段揭露地层主要以泥灰岩为主,遇水呈泥状。由于TBM 刀盘的箱体结构形式,在此类地层中容易发生“结泥饼”现象(图7),影响TBM 继续掘进。

图7 TBM在泥灰岩地层掘进掌子面和刀孔堵塞

针对此类地层,现场主要采取减少或停止刀盘喷水、定期清理刀盘、增强后配套区域的除尘通风等措施。

3.2.2 围岩破碎地层

在破碎地层中由于大尺寸石渣进入到皮带机后,对安全出渣会造成不利影响。为了对皮带机落料和运输区域大尺寸渣土的监测和控制,在主机皮带机落料区域,设置大尺寸石渣触发信号,并与TBM 掘进设置连锁(图8)。

如图9、图10 所示,同时在围岩破碎地层,利用钢拱架、钢筋网、锚杆钻机等及时支护,同时利用L2区锚杆钻机施作地质钻探孔,为TBM掘进前方提供地质预报。

图9 主机护盾出露围岩情况

图10 破碎围岩支护和钻机施作地质钻探孔

3.2.3 溶洞处理

中铁237 号在掘进第一段时,线路前方遭遇溶洞。TBM 设备停机数月,通过对溶洞进行人工处理后,TBM 采取空推滑行方式通过该段(图11)。

图11 TBM掘进线路溶洞及处理

中铁238 号于2018年3月2日实现10 923m掘进段的全线贯通,掘进过程中最高日进尺达94.67m,最高月进尺为1 244m。

中铁237 号首段贯通时间2017年5月5日贯通,在掘进过程中遇到溶洞,经过数月的超前处理后重新开始掘进。TBM 施工期间经历施工单位变更,设备在停机将近1年后,重新顺利始发掘进,并于2019年12月实现全线贯通。2 台TBM掘进进尺如图12 所示。

图15 2台TBM掘进进尺部分记录

4 结果和讨论

用于黎巴嫩大贝鲁特引水工程的2 台小直径“凯式”TBM,为具有自主知识产权的国产敞开式TBM 首次出口至海外,整机按照欧洲标准(EN16191)和要求进行设计,在施工过程中表现出对不良地质的较好适应性。

针对工程中存在的开挖洞径小、隧洞距离长、软弱破碎围岩、地震活跃带、小曲线转弯等特点,TBM 采取了针对性设计,并在工程应用中得到成功验证。

1)为实现TBM 在单轴抗压强度170MPa 中的高效掘进,刀具安装采用背装式、中心区域采用“一字”布置型式,在保证换刀安全的同时,缩短了刀间距;针对300m 小曲线转弯,主机采用“外凯”前置、驱动电机后置;同时,TBM 在L1区配置有钢筋排支护系统、钢筋网存储系统、钢拱架安装机、锚杆钻机等支护设备,在L2区配置有混喷机械手、锚杆钻机,增强了TBM 破碎地层中的支护能力和通过性。

2)CREC237 第一掘进段长约8.1km 于2017年5月5日贯通,第二掘进段长约4.1km于2019年12月9日贯通;CREC238 掘进段长约10.5km,贯通时间为2018年3月2日,取得了最高日进尺94.67m,最高月进尺1 244m的成绩。

3)CREC237 在第二区间经历施工单位变更,停机时间超过1年,TBM再次始发掘进至全线贯通,体现出TBM 设备在工程应用中的高可靠性。