TBM配套智能喷浆机械手研究初探

王振飞,徐鹏祖,黄 力,牛 欢,李 强

(中国中铁隧道股份有限公司,河南 郑州 450001)

TBM 掘进机已广泛应用于我国山岭隧道和硬岩地层中的开挖与支护施工[1~2],与其配套的喷浆系统经过多年的开发研究与改造,已形成一套较为完善的机械化配套施工设备[3~5],但在实际施工中喷浆系统也暴露出许多缺点和问题,比如人工喷射混凝土质量易受工人技能水平影响、操作手柄易损坏、操作人员易受伤、施工工效不高以及惯性堵管等问题[6~8]。随着现代科学技术的发展以及施工机械化和智能化的趋势,对喷浆系统的升级改造和智能化的研发已迫在眉睫[9~12]。本文通过对喷护系统的设备构造与控制设计研究,基于PLC 智能控制器的可编程化与智能化,提出了对喷浆工序智能化控制的概念,研发了堵管智能报警系统,设计出概念化的智能控制界面,以便操作、完成施工作业;最后通过经济性分析,得出智能化喷护系统不仅可以提升现场施工质量、解放劳动力,而且还可以降本增效,效益可观;同时该研究为下一步实现其他施工工序的智能化控制进行了探索。

1 TBM机械喷浆系统构造与控制设计

1.1 设备构造

TBM 机械喷浆系统总体由罐车、输送泵、输送管、喷浆桥、喷浆手和遥控手柄(控制器)等组成,核心结构为喷浆桥和遥控手柄(控制器),遥控手柄控制喷浆手在喷浆桥上完成行走、摆动、旋转、喷射等一系列动作[13~15]。TBM 喷浆机械手有3 个自由度,即:环向行走、径向行走和喷浆旋转。依靠这3 个自由度,喷枪可以运动到工作空间的特定范围位置按照喷浆工艺要求完成喷浆作业,如图1 所示。

图1 TBM机械喷浆系统设备构造示意图

1.2 控制设计

喷浆机械手的控制原理是通过发射机(遥控器)发射信号,接收机接收信号完成遥控。遥控器把编码器的指令信号加载到射频信号上,向空中辐射;接收机接受含有指令信号的载频信号,把指令信号从高频信号中分离并还原为指令信号,送到解码器中,解码器输出控制执行单元。

控制系统的设计主要包括计算机系统、遥控器、电源、电控系统抗恶劣环境等方面,其中最为关键的是计算机系统设计和抗恶劣环境设计。控制系统采用两级分布式计算机控制系统结构,即规划级和控制级。

1)规划级 规划级是喷浆手控制的决策者,它由计算机系统、操作器、行走传感器组成。其任务是:接收来自操作器的示教数据和控制命令,接收来自行走传感器和控制级的各种信息,进行工作环境识别,从而完成运动轨迹的规划、生成运动轨迹控制指令,通过I/O 接口,指示控制级完成具体的运动控制。

2)控制级 控制级是喷浆手控制系统的执行者,是直接面向控制对象的,它由计算机系统、功率放大器、I/O 驱动电路组成。它的任务是:①接收规划级发来的指令,完成规划路径的运动控制;②收集来自各关节位置传感器的信息并进行预处理,再传送给规划级,以便规划级进行下一轮的运动轨迹规划;③完成对控制器、功率放大器及自身的故障诊断,并把诊断结果送给规划级,以便显示。

2 智能化喷浆机械手的研究与实施

2.1 智能化喷浆机械手的研究

由设备的控制原理和设计可以看出,喷浆机械手的控制主体是人,人工喷射混凝土凹凸不平、厚薄不一是质量通病,喷浆过程中易出现人员受伤问题。所以,笔者通过对设备构造和控制设计的研究,结合PLC 智能控制技术,提出了智能化喷浆机械手的研究设想,即:人在主机室可远程遥控完成喷射混凝土工序,而且施工质量能够保证;另考虑特殊地质(不良地质段、塌方、溶洞等),进行人性化设计,两种喷护动作供选择——自动和手动。具体设想内容如下。

1)软件保证 PLC 可编辑控制器代替原来的控制系统中的芯片控制,并将控制逻辑编写入PLC 控制器内。

2)硬件保证 对原设备进行设计改造,装备超声波测量装置、混凝土量预警装置和堵管警报装置以及完成设备所有动作所需的光纤、电缆和响应装置。

3)动作完成过程 旋转启闭开关至启动(ON)→旋转围岩类别选择开关至任意类别(II、III、IV、V)→喷浆手自动喷至设计要求厚度。不良地质段必须人工喷护,选择手动开关,人工进行喷射混凝土。

2.2 智能化喷浆机械手的研究实施

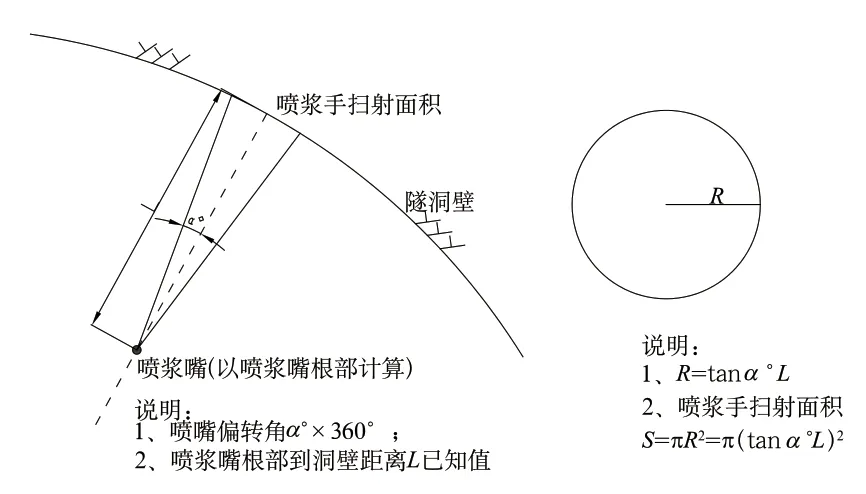

1)程序逻辑关系模块 根据输送泵泵送能力,计算出每秒喷射方量;根据喷浆手喷嘴偏转角度,计算出喷嘴在一个断面扫射的面积范围(图2),再通过超声波测量装置测出其喷射厚度,达到设计值时发出信号,控制喷浆手运动轨迹;考虑喷浆料的回弹(按10%算),得出每秒的有效喷射混凝土量,根据喷嘴扫射面积,得出每秒实际喷护厚度,进而求得达到设计厚度所需的喷护时间,根据该时间调整喷嘴旋转转速,从而达到喷层厚度均匀整齐。具体逻辑关系见下图3。

图2 某一断面扫射面积关系图和计算公式

图3 程序逻辑关系图

2)视频监控系统 在TBM 喷浆桥的适当位置安装摄像头,并将监控系统与控制系统数据整合在同一界面显示。监控系统的作用有以下两点:①监控喷护质量;②由监控资料确定围岩类别,以此来选择围岩类别选择开关的位置。

3)堵管智能报警模块 输送管壁内安装测压芯片,当发生堵管时,堵管位置及靠近输送泵一侧管壁压力会急剧增大并持续若干时长,测压芯片将会把数据反映至主机显示器同时发出报警指令,命令输送泵开关跳闸,停止泵送工作;然后根据显示器显示故障位置进行管道的疏通,疏通好之后点击复位,再进行正常喷护。其中警报值的确定,以多次堵管试验数据的平均值为依据,即发生堵管且压力值达到设定的平均值时,警报报警。图4 为智能喷浆手控制界面的概念图。

3 设想研究的经济性分析

图4 智能喷浆手控制界面的概念图

正常情况下,掘进班组采用“三班倒”工作制,其中每班组计划2 名喷浆人员。若采用智能喷浆设备,则每班组可节约2 名劳动力,再考虑人员受伤的情况,假设每人每年1 次;劳动力和免伤均可为项目节约成本;另外,堵管快速反应且能够找到堵管位置进行疏通所节约的时间,亦可换算成产值(未计后期缩短工期和释放劳动力所节约的成本)。具体经济性分析数据如表1所示。

表1 智能喷浆手经济性分析表

综上,装配智能喷浆手的TBM,不仅节约劳动力,达到减伤、免伤的效果,而且还可以借助堵管智能报警系统,节约疏通管路的时间,增加掘进时间,创造多余产值。由表1 数据可知,平均每年可节约成本、创造产值共计169.2 万元,对于中长距离隧洞,装配其效果更佳;考虑到设备能够重复利用,其经济效益更加显著。

4 结论与建议

1)该研究通过对智能控制软件和机械设备硬件的耦合创新,提出了智能喷浆手的设想,并对其理论设计进行了初步研究,最后对研究成果的经济性进行了定性定量的分析,效益颇为显著;从实用性、安全性和经济性的角度,均可深层次的开发研究。

2)对喷浆系统的智能化研究与开发,可为下一步实现其他施工工序(锚杆安装等)的智能化控制进行铺垫。