HVAF 制备铝基非晶合金涂层及其腐蚀行为研究

邱实,张连民,胡红祥,郑玉贵,杨柏俊,王建强

1 中国特种飞行器研究所结构腐蚀防护与控制航空科技重点实验室,湖北荆门448035

2 中国科学院金属研究所中国科学院核用材料与安全评价重点实验室,辽宁沈阳110016

3 沈阳材料科学国家研究中心,辽宁沈阳110016

0 引 言

水陆两栖飞机是指既能在陆地上起降、也能在水面上起降的飞机。其中,船体构件是保障水陆两栖飞机在水面起降、停靠的重要组成部分。水陆两栖飞机船体的蒙皮材料多使用2024 铝合金,这种材料若与海水或者河水直接接触,会发生明显的局部腐蚀,威胁飞机的安全运行[1-4]。为解决这一问题,通常需对铝合金表面进行防护处理,如阳极氧化处理、化学转化膜及有机涂层涂覆等[5-7]。然而,在采用这些防护方法时,也存在着防护层耐磨性差、防护层破损后不易修复及环境污染等问题。因此,探索新的表面防护技术尤为重要。

与传统的铝合金相比,铝基非晶合金的比强度可提高2~4 倍,具有良好的耐磨、耐腐蚀性能,作为一种新兴的防护材料,引起了人们的广泛关注。Scully 等[8]借助激光热喷涂制备了Al-Co-Ce非晶合金涂层,结果表明该涂层具有优异的耐蚀性。Henao 等[9]利用冷喷涂 制备了Al-Ni-Y-Co非晶合金涂层,该涂层展现了优异的耐磨性。然而,大部分铝基非晶合金的非晶形成能力(glass forming ability,GFA)都较低,而传统的涂层制备技术很难突破上述限制条件[10]。因此,高孔隙率、低非晶含量等问题一直存在于铝基非晶涂层中,制约了该涂层耐蚀耐磨性能的进一步提高[11-12]。

相对于等离子热喷涂、冷喷涂以及传统的超音速火焰(HVOF)喷涂等技术,空气超音速火焰喷涂(HVAF)技术具有更高的喷涂速度(最高可达1 500 m/s),可以有效降低涂层的孔隙率;同时,HVAF 较高的喷涂速度使得熔化颗粒的冷却速率高于形成非晶所需的临界冷却速率,能够大大增加涂层的非晶含量,成为近年来逐渐发展起来的一种先进的非晶涂层制备技术。Zhang 等[13]采用HVAF 技术成功制备出低孔隙率、高非晶含量的铁基非晶合金涂层,并实现了工程化应用。目前,采用HVAF 制备铝基非晶涂层的研究鲜有报道,特别是关于铝基非晶涂层结构与耐蚀性之间的关联性研究,尚未见到报道。因此,开展相关研究对于铝基非晶涂层的实际应用具有重要的指导意义。

本研究拟选取的涂层成分是Al86Ni6Y4.5Co2La1.5五元成分体系,它是在三元Al86Ni8Y6铝基非晶成分的基础上通过微量替代的方式获得的,即用少量的Co 替代Ni,用少量的La 替代Y。通过这种替代,可以显著增加非晶合金的非晶形成能力,减少涂层制备过程中的晶化。借助各种先进的实验方法和技术对铝基非晶涂层的结构和腐蚀行为进行观测,确定涂层结构对耐蚀性能的影响。该研究有望为高强度铝合金表面的防护提供一种全新、可修复和可规模化应用的新材料与新技术,同时也将为铝基非晶涂层的工程化应用提供一定的理论和数据支撑。

1 实 验

铝基非晶合金涂层借助HVAF 技术制备,采用X 射线三维成像系统、X 射线衍射、扫描电镜和透射电镜对涂层的孔隙率、非晶含量以及微观组织进行表征,借助电化学工作站对涂层的电化学腐蚀行为进行测试。

1.1 实验材料

以2024 铝合金为基体材料(厚度约3 mm),其名义成分如表1 所示。

表1 2024 铝合金的质量分数Table 1 Nominal composition of 2024 aluminum alloy

采用美国Browning 公司的HVAF 系统,以雾化好的非晶粉体为给料,制备了非晶含量较高的铝基非晶合金涂层。喷涂前,对2024 铝合金基体进行喷砂处理,以增加涂层的结合强度。选用4 道次喷涂工艺,每道次喷涂厚度约30~40 μm。熔化颗粒离开Lava 喷嘴时的速度高达420 m/s。喷涂采用的粉体成分如表2 所示。给料所选用的粉体具有较好的球形度,其形貌如图1(a)所示。粉体的粒径分布范围较宽,粉体主体尺寸为20~55 μm(图1(b))。

1.2 结构表征

采用Rigaku D/max 2400 X 射线衍射仪(XRD)对铝基非晶合金涂层和2024 铝合金基体的结构进行表征,XRD 采用单色Cu Kα 射线(波长λ=0.154 2 nm)辐射。采用透射电子显微镜(TEM)JEOL-2100 对铝基非晶合金涂层以及2024 铝合金基体的微观结构进行观察。透射电子显微镜样品采用双喷电解抛光法制备,双喷的电压和电流分别为25 V 和50 mA,所用的电解液为20%硝酸+80%甲醇溶液。涂层的孔隙率采用X 射线三维成像系统(XRT)进行表征,该技术的原理如下:X 射线源发出的X 射线穿过样品后会生成一幅二维衬度像,样品每旋转一定的角度就会得到一幅这样的衬度像,旋转360°之后即可得到该样品的整套二维衬度像,然后经过傅里叶过滤背投影算法重构出样品的三维形貌。该技术可以直观地呈现出涂层中孔隙的形状、尺寸以及三维分布。涂层与基体的结合力采用拉拔的方法测定,测试前,对涂层表面进行清洗、除油,然后涂抹强力胶,待强力胶完全固化后再进行测试。涂层和基体的硬度采用维氏硬度计进行测定,耐磨性采用MS-T3000 摩擦磨损试验仪测定。基体及涂层的形貌采用扫描电子显微镜(SEM)JMS-6301 进行观察。涂层中氧化条纹的伏打电位分布采用开尔文探针力显微镜(KP-AFM)进行测试。

表2 粉体的化学成分Table 2 Chemical composition of powder

图1 粉体的微观形貌及粒度分布Fig.1 Micromorphology and size distribution of the powders

1.3 电化学测试

铝基非晶合金涂层及2024 铝合金基体(均为表面)的电化学测试采用Interface 1000 电化学工作站。测试溶液选用质量分数为3.5%的NaCl 溶液,pH 值为6.5。溶液配制选用去离子水(18.2 MΩ)及分析纯级NaCl(GB/T 1266-1986)配制。样品的暴露面积为1 cm2。测试采用传统的三电极体系,即饱和甘汞电极(SCE)作为参比电极,铂(Pt)电极作为对电极,测试样品为工作电极。动电位极化测试的扫描速率为0.166 7 mV/s。起始电位从相对于开路电位以下30 mV 开始,到相对于参比电极0 V 结束。电化学阻抗(EIS)在开路电位下测试,测试前,先进行3 600 s 的开路电位实验,待电位稳定以后再采用0.01 Hz~100 kHz 频率段进行测试。为保证实验的准确性,电化学实验至少重复3 次。

2 结果与讨论

2.1 物相分析

铝基非晶合金涂层及2024 铝合金的XRD 及TEM 分析结果如图2 所示。由图2(a)可知,铝基非晶合金涂层在XRD 测试角度2θ=38°处呈现出了较大的漫散射峰,这表明涂层主要含有非晶相。另外,从图中还可观察到一些小的晶化峰,经过与标准PDF 卡片比对,确认其为α-Al。图2(b)所示的TEM 结果进一步表明,涂层中的α-Al 为纳米晶,其尺寸低于100 nm。对于2024 铝合金,其主要含有α-Al,同时还含有少量的S 相和T 相。由于第二相的数量较少且尺寸也较小,因此在XRD谱图上仅仅显示为一些小峰。

图2 铝基非晶合金涂层的XRD 及TEM 结果Fig.2 XRD spectra and TEM result of Al-based amorphous alloy coating

非晶含量是评价非晶涂层性能好坏的重要指标之一。高非晶含量既有利于耐蚀性,也对耐磨性有益。涂层的非晶含量可以根据漫散射峰的面积与峰的总面积之比获得。经过计算,涂层中的非晶含量为81.3%。非晶含量很高的主要原因有:1)较高的喷涂速度使熔化颗粒的冷却速度高于形成非晶所需要的临界冷却速率;2)以空气作为载入气体,减少了涂层氧化,降低了晶化率。

为了进一步对2024 铝合金基体中的第二相进行观察,借助SEM 和TEM 对其进行了表征(图3)。图3(a)为S 相在SEM 下的背散射图像,其中白色物相为S 相,其在整个2024 铝合金基体中分布相对均匀,尺寸范围为几个微米到几十个微米。由于T 相的尺寸相对较小,我们借助TEM 对2024 铝合金基体中的T 相进行了观察,结果如图3(b)所示。由图可见,T 相呈棒状均匀分布在2024 铝合金基体中,尺寸范围为几十到几百纳米。第二相的存在会对2024 铝合金基体的耐蚀性产生不同的影响。一般来说,S 相的存在对耐蚀性不利,而T 相对耐蚀性影响不大[3,5]。

图3 第二相在2024 铝合金基体中的分布Fig.3 Distribution of the second phases in 2024 aluminum alloy substrate

2.2 涂层组织结构观察

铝基非晶合金涂层在不同放大倍数下的截面形貌如图4 所示。涂层的平均厚度约155 μm,整个涂层相对比较均匀,涂层组织较为致密,没有出现明显的孔洞(图4(a))。由图4(b)可见,在涂层和基体的界面处没有发现明显的孔隙和裂纹,表明涂层与基体结合比较紧密。值得注意的是,涂层中出现了许多“线状”条纹(图4(c)),这是由颗粒表面氧化然后堆积产生的氧化条纹。氧化条纹(区域1)及涂层部分(区域2)的成分如图4(d)所示。由图可以看出,氧化条纹处含有更高的氧(O)峰,表明O 元素含量较高。需要说明的是,涂层中各金属元素所占的比例与原始粉体配比基本一致(质量分数偏差不超过0.5%)。在整个涂层中,除了存在纳米晶α-Al,其他金属元素均匀分布。

图4 铝基非晶合金涂层在不同倍数下的横截面形貌Fig.4 Cross section morphologies of Al-based amorphous alloy coating under different magnifications

孔隙率也是评价非晶涂层性能好坏的重要指标之一。特别是对于喷涂涂层,有害离子(如Cl-)往往借助孔隙进入涂层内部,最后到达基体,导致涂层失效[14]。为了测定涂层的孔隙率,采用XRT对涂层结构进行了表征(图5)。由于孔隙与非晶涂层以及晶体相对X 射线的吸收程度存在较大差异,因此其可以直接反映孔隙及晶体相在涂层中的三维分布。图5(b)展示了涂层中孔隙及α-Al晶体相的分布情况。通过计算,得到涂层孔隙率为0.35%。如此低的孔隙率主要得益于HVAF 工艺,熔化颗粒离开Lava 喷嘴时的速度高达420 m/s,颗粒的冲击动能显著增加,颗粒与颗粒之间的孔隙大大降低,从而获得高致密涂层。同时,相对于传统的HVOF 技术,HVAF 技术以空气代替氧作为载入气体,能够显著降低涂层的氧化程度,也在一定程度上降低了涂层的孔隙率。拉伸测试结果表明,涂层的平均结合强度高于40 MPa,表明涂层具有较高的结合强度。另外,对铝基非晶合金涂层的硬度也进行了测试(图6)。结果表明,涂层的硬度均高于350 HV0.05,其中表面的硬度最高,可达425 HV0.05,而2024 铝合金基体的硬度只有160 HV0.05左右。

图5 孔隙在铝基非晶合金涂层中的分布Fig.5 The pore distribution in Al-based amorphous alloy coating

图6 铝基非晶合金涂层及2024 铝合金基体的硬度Fig.6 Hardness of Al-based amorphous alloy coating and 2024 aluminum alloy substrate

针对铝基非晶合金涂层和2024 铝合金基体进行了旋转摩擦试验。试验选用直径为4 mm 的GCr15 钢球作为摩擦副,施加载荷100 g,试验持续时间30 min,旋转试验半径3 mm。摩擦系数测试结果如图7 所示,从中可以看出,铝基非晶合金涂层的摩擦系数明显低于2024 铝合金。采用表面轮廓仪分别测算了铝基非晶合金涂层和2024 铝合金基体磨痕区的平均截面面积,并计算了2 种材料的磨损体积。2024 铝合金基体的磨损体积约为0.323 mm3,为铝基非晶合金涂层磨损体积(0.081 mm3)的4 倍。由此可以看出,铝基非晶合金涂层具有更好的耐磨性。整体而言,通过HVAF 工艺制备的铝基非晶合金涂层其结构致密,与基体结合较好,具有较高的硬度和耐磨性。

图7 铝基非晶合金涂层及2024 铝合金基体的摩擦系数Fig.7 Friction coefficient plots of Al-based amorphous alloy coating and 2024 aluminum alloy substrate

2.3 腐蚀行为研究

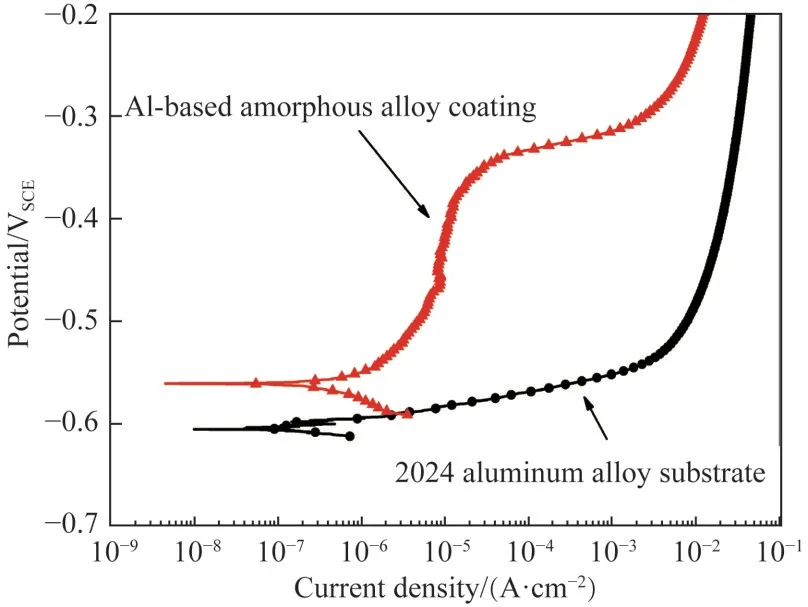

图8 为铝基非晶合金涂层与2024 铝合金基体的动电位极化曲线。相比于2024 铝合金基体的活性溶解,铝基非晶合金涂层表现出明显的钝化区,钝化电流密度约为8×10-6A/cm2,点蚀电位约为-0.30 VSCE。由此可见,铝基非晶合金涂层具有更加优异的耐蚀性。图9 为铝基非晶合金涂层及2024 铝合金基体的电化学阻抗谱(EIS)曲线。由图9(a)所示的Bode 频率-膜值(|Z|)曲线可以看出,铝基非晶合金涂层较2024 铝合金基体表现出了更高的低频阻抗值,约为2024 铝合金基体的4 倍。通常,低频下的阻抗值与膜电阻相近,阻抗值越高,膜电阻越大。因此,铝基非晶合金涂层具有更好的保护性。图9(b)所示的Bode 频率-相位角曲线表明,涂层较2024 基体表现出了更加宽化的相位角峰,表明铝基非晶合金涂层具有更好的耐蚀性。

图8 铝基非晶合金涂层及2024 铝合金基体的动电位极化曲线Fig.8 Potentiodynamic polarization plots of Al-based amorphous alloy coating and 2024 aluminum alloy substrate

图9 铝基非晶合金涂层及2024 铝合金基体的EIS 曲线Fig.9 EIS curves of Al-based amorphous alloy coating and 2024 aluminum alloy substrate

图10(a)和图10(b)分别展示了铝基非晶合金涂层与2024 铝合金基体的原始形貌。图10(c)展示了铝基非晶合金涂层在质量分数为3.5%的NaCl 溶液中浸泡10 h 后的腐蚀形貌。整个涂层表面除了打磨留下的划痕外,整体表现出均匀的腐蚀形貌。图10(d)揭示了2024 铝合金基体在质量分数为3.5% 的NaCl 溶液中浸泡6 h 后的腐蚀形貌。经过6 h 浸泡,2024 铝合金基体表面出现了许多点蚀坑,这些蚀点通常对应于S 相的溶解[15]。在2024 铝合金基体中,S 相和T 相分别作为析出相和弥散相,能够起到很好的强化和硬化效果。然而,在耐蚀方面,S 相因较Al 基体具有更低的自腐蚀电位而作为阳极,周围的Al 基体作为阴极,形成了“大阴极,小阳极”的腐蚀电池,导致明显的局部腐蚀。对于T 相,其电极电位高于纯铝,且尺寸较小,不会引起明显的局部腐蚀。

图11 展示了氧化条纹及铝基非晶合金涂层的伏打电位分布。由图可见,氧化条纹处的伏打电位明显低于非晶涂层。伏打电位与电子逸出功存在一定的关系,低伏打电位意味着较低的电子逸出功,其对应较弱的耐蚀性。

铝基非晶合金涂层相较于2024 铝合金基体表现出了较好的耐蚀性,其与涂层的结构和耐蚀元素这两个方面密切相关。从涂层结构方面来看,涂层中存在的晶化相和孔隙等缺陷会对其耐蚀性产生一定影响[16]。关于晶化相的种类对铝基非晶合金腐蚀行为的影响,Zhang 等[17]进行了细致的研究,结果表明:析出的晶化相类型为过渡金属(Al-TM)或稀土金属(Al-RE)时,会导致铝基非晶合金的耐蚀性能大大降低,而当析出的晶化相为α-Al 时对铝基非晶合金的耐蚀性能影响不大。在本研究中,利用HVAF 制备的铝基非晶合金涂层只存在单一的α-Al 纳米晶析出相。因此,晶化相对涂层腐蚀行为的影响可以忽略。而孔隙会降低涂层的耐蚀性[13-14,18]。腐蚀介质借助孔隙进入到涂层内部,加速涂层穿孔失效。然而,较高的喷涂速度显著降低了涂层的孔隙率,因此弱化了孔隙对涂层耐蚀性能的影响。另外,从涂层成分方面来看,铝基非晶合金涂层中含有一定的钝化(Ni 和Co)和缓蚀(Y)元素,使得涂层具有一定的钝化和缓蚀能力,可有效阻止局部腐蚀的发生。因此,铝基非晶合金涂层较2024 铝合金基体表现出更好的耐蚀性,呈现出均匀的腐蚀形貌。

图10 在质量分数为3.5% 的NaCl 溶液中浸泡不同时间的腐蚀形貌Fig.10 Corrosion morphologies after immersion in 3.5% NaCl solution for different time

图11 铝基非晶合金涂层中氧化条纹的伏打电位Fig.11 Potential of oxide stripe in Al-based amorphous alloy coating

在下一步的工作中,我们将继续优化喷涂参数,进一步降低涂层孔隙率,提高涂层的非晶含量,并采取相应的措施降低粉体颗粒在喷涂过程中的氧化程度,减少氧化条纹的出现。

3 结 论

本文成功制备出低孔隙率、高非晶含量以及耐蚀性较好的铝基非晶合金涂层,主要研究结果如下:

1)HVAF 技术可制备出高非晶含量、低孔隙率以及耐蚀性较好的铝基非晶合金涂层。涂层的非晶含量高达81.3%,析出的晶体相为α-Al,其尺寸小于100 nm 并能均匀嵌入到非晶基体中。涂层的孔隙率为0.35%,孔隙均匀分布在涂层中。

2)铝基非晶合金涂层与2024 铝合金基体结合较好,平均结合强度高于40 MPa;同时,涂层具有较高的硬度,最高硬度可达425 HV0.05;另涂层还具有较好的耐磨性,磨损体积约为2024 铝合金基体的1/4。

3)铝基非晶合金涂层在质量分数为3.5%的NaCl 溶液中表现出了较好的耐蚀性,其钝化电流密度为8×10-6A/cm2,点蚀电位为-0.30 VSCE,而2024 铝合金基体在质量分数为3.5%的NaCl 溶液中表现出活性溶解行为。较高的非晶含量、较低的孔隙率以及含有较高的耐蚀元素是铝基非晶合金涂层耐蚀性显著高于2024 铝合金基体的重要原因。