硫铁矿制工业酸生产装置副产A R级精制硫酸的技改实践

倪泽发

(毕克化学(铜陵)有限公司,安徽铜陵244001)

A公司成立于2009年,是某大型工业集团的全资子公司。该集团每年约产生100余万吨的选矿尾渣——硫铁矿。为减少环境污染,变废为宝,该公司建设700 kt/a产能的98%工业硫酸生产装置,专门用于处置尾渣硫铁矿。

1 硫铁矿制酸装置

1.1 改造前生产装置

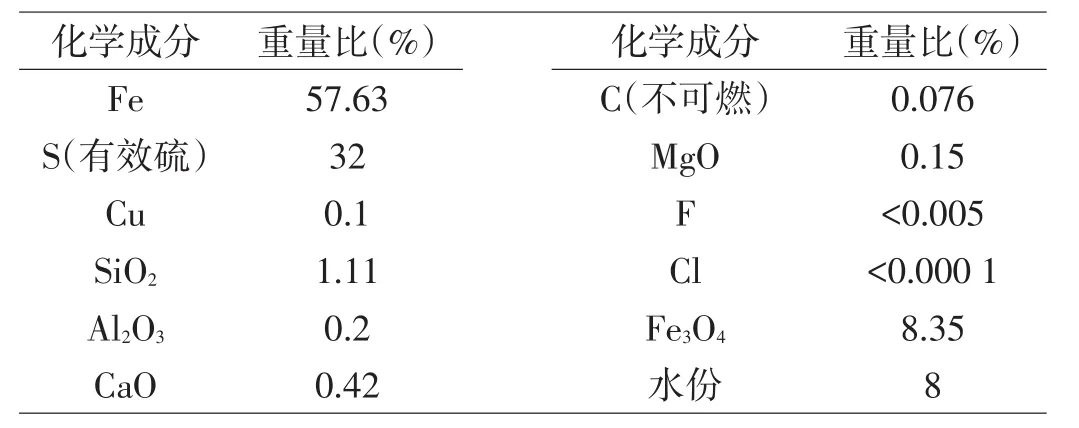

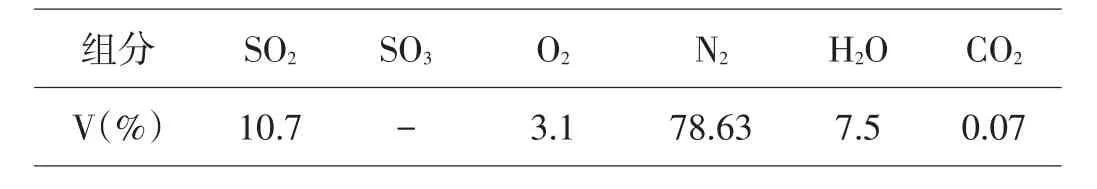

该生产装置的原料为硫铁矿,生产采用成熟的沸腾炉氧化焙烧制酸工艺,具体路线为:原料库—沸腾焙烧炉—余热锅炉—旋风收尘—电除尘—动力波酸洗塔—冷却塔—电除雾—干燥塔—SO2风机—转化器—一次吸收塔—转化器—二次吸收塔—脱硫塔。700 kt/a工业酸生产装置年消耗硫铁矿75万吨,生产98%工业硫酸近70万吨。原料成分如表1,焙烧烟气成分如表2。

表1 原料硫铁矿的成分参数

表2 焙烧烟气成分参数

1.2 改造背景

目前,国内普通工业制酸方式有三种,分别是硫铁矿制酸、硫磺制酸和冶炼烟气制酸。统计数据表明,2000年国内硫铁矿制酸产量占硫酸总产量的比例高达48%[1],到2018年,这一比例已降至17.1%[2]。其原因是:国内工业硫酸产能严重过剩,而硫铁矿制酸相比硫磺制酸和冶炼烟气制酸,具有成本高、工艺路线长、设备投资大等劣势。在“供大于求”的背景下,硫酸价格一路走低,硫铁矿制酸企业生存艰难。如何提高产品的附加值,增强市场竞争力,提高经济效益已成为当务之急;另一方面,随着我国电脑通讯事业和印刷电路板(PCB)行业的快速发展,精制硫酸的市场需求亦随之跃升,精制硫酸附加值高,产品利润空间大。如能将硫铁矿制酸的SO3烟气进一步去杂净化,用于生产精制硫酸,不失为硫铁矿制酸企业的转型升级之路。

2 精制硫酸技改项目

2.1 技改工艺路线

为减少投资,节约成本,本技改项目不再设前端工序,直接从A公司硫铁矿制工业酸装置的“一次转化”工序(即转化器与一次吸收塔之间的烟气管线)接出,此处的烟气已经经过除尘(电收尘、动力波等)、除雾(电除雾)、脱水(干燥塔)、催化转化(转化器)等工序,为含SO3烟气(气浓约8.2%)的混合烟气。接出的原料气经过气体过滤器进一步去除烟气中夹带的粉尘及酸雾,使SO3混合气中的杂质大大减少,再用浓度为98%的精制硫酸在吸收塔中进行吸收,后经冷却、脱吸、贮存等工序制得合格的精制硫酸。

本技改项目接出的原料约占工业酸装置的15%左右,精制硫酸产量达到100 kt/a规模。

2.2 工艺介绍

本技改项目工艺流程可总结为:含SO3原料气—过滤净化—吸收—酸冷—脱吸—储存。

(1)过滤工序

原料气压力为12 kPa,温度180℃左右,通过管道输送至本技改装置界区内,首先通过炉气过滤装置去除SO3炉气中夹带的酸沫、粉尘和其他杂质。过滤器设计阻力降为1 500 Pa。

(2)吸收工序

过滤后的SO3气体经内衬钢管进入SO3吸收塔,被吸收塔内的精制硫酸所吸收,未吸收完气体经风机增压返回至工业酸装置的二次转化入口,与工业酸装置一次吸收塔出口烟气混合后进入转化器四段进行二次转化。

SO3吸收塔内吸收SO3后,浓度提升精制酸从塔底部流入板式冷却器进行冷却,酸温控制在75℃左右,流入精制硫酸循环槽;在槽内有控制地连续加入适量超纯水,以稀释精制酸并保持浓度稳定。精制酸出槽后由98%酸循环泵重新送入吸收塔吸收SO3,反复循环。

(3)酸冷工序

SO3的吸收过程使得精制硫酸升温,然后进入板式冷却器,经循环冷却水移热将酸温降至55℃后流入98%硫酸循环槽。精制酸在槽内被超纯水稀释时的酸温将被升至60℃以上。稀释后,浓度保持在98.3%左右的精制酸从槽底流出,再被98%酸循环泵泵送至SO3吸收塔,用于连续地吸收SO3气体。

(4)脱吸工序

98%精制硫酸由循环槽底部泵入吸收塔,泵的出口管道将精制酸分为两路,一路进入吸收塔作周而复始地循环和吸收;另一路管道阀门与98%硫酸循环槽的液位进行连锁,控制一定的流量进入SO2脱吸塔;利用二吸塔出口的干燥尾气经送风机加压进入SO2脱吸塔底部,自下而上地吹出自塔顶淋下的98%精制酸中所溶入的SO2等有害气体。被吹出的含有微量SO2尾气自塔顶通过管道引至硫铁矿制酸系统的尾吸工段进行处理,达标后排放。

(5)储存工序

经脱吸后的精制硫酸进入成品酸冷却器,冷却后流入成品酸中间搅拌槽,加入氧化剂进一步去除酸中杂质,再由成品酸循环泵将精制硫酸输送至精制硫酸中间槽,经检验合格后,由成品精制酸输送泵送至精制硫酸成品库待售,不合格的精制硫酸回流至工业酸装置干吸地下槽。

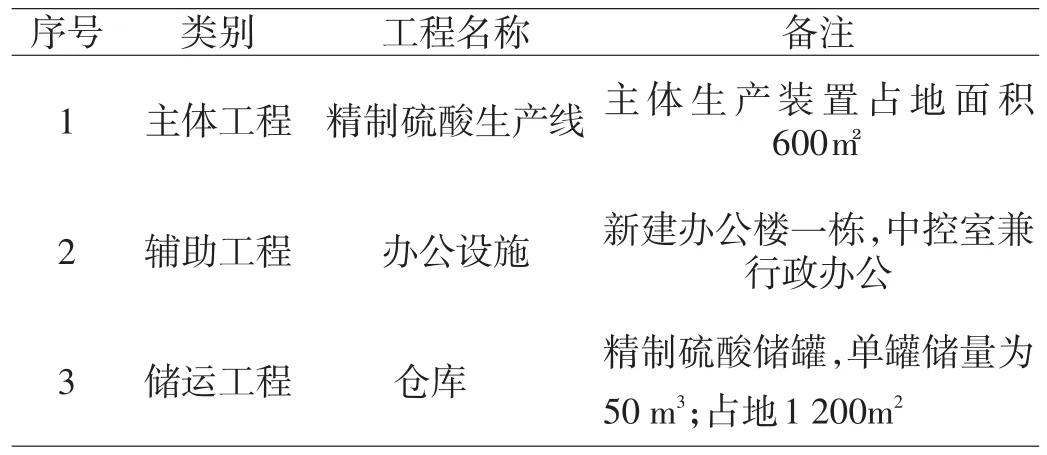

2.3 主体工程与储运设施

本技改项目投资约3 000万元人民币,建设主体工程及储运设备见表3。

表3 技改项目主体工程与储运设施

2.4 产品质量

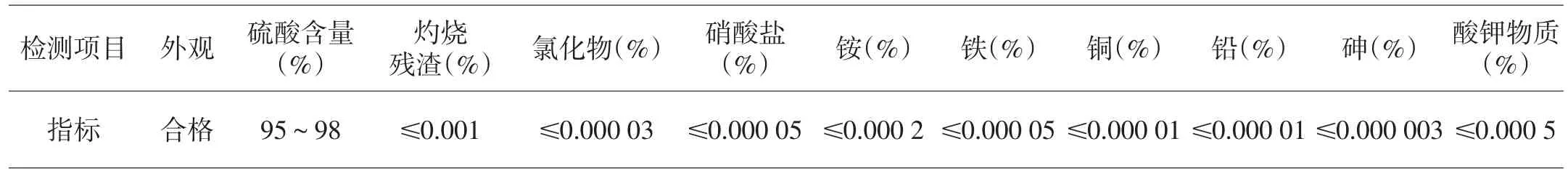

本技改项目产品为精制硫酸,其质量指标符合国家精制硫酸质量标准(GB/T 625-2007)中分析纯AR的要求,见表4。

表4 精制硫酸标准(GB 625-2007)

2.5 技改需要克服的难题

(1)技改项目对工业酸装置的影响

由于技改项目需要约15%的原料气,而这部分原料气仍然依靠工业酸装置的干燥塔脱水干燥。技改后,原工业酸装置的水平衡被打破。在非高温季节,可通过吸收工段少补水甚至不补水来维持工业酸系统的酸浓。但往往在夏季高温季节,即使原工业酸吸收工段不补水,也不能维持工业酸系统的酸浓,导致工业酸系统产品不合格。

针对此问题,需要系统优化解决,如:①降低电除雾出口的烟气温度(通过降低循环水温度或提高净化工段的换热效果等);②减少工业酸系统漏风率,及时补漏;③改善硫铁矿原料的含硫率,提高工业酸系统烟气酸浓等。

(2)技改项目管道、设备的材质要求

精制硫酸产品所能允许的杂质含量极低,因此,对所有的工艺管道、设备的内衬里均需用高等级的非金属材料,杜绝微量杂质进入产品生产过程的可能性。如采取碳钢内衬四氟、搪玻璃、F46、玻璃纤维等。

(3)厂房设备布置

不同于工业酸生产装置,精制硫酸装置区内的生产设备和工艺管道均布置在室内,目的是尽可能地防止外界尘埃进入,将可能影响产品最终质量的一切外部影响因素尽可能地进行排除。

(4)超纯水

精制硫酸的浓度配制采用超纯水,超纯水制备和质量要求极高,所以超纯水制取工艺和设备的选择都至关重要。

技改项目配套了制水能力Q=5 m3/h超纯水装置。制水技术模式为电去离子EDI工艺。介质流程如下:源水→源水增压泵→多介质过滤器→活性炭过滤器→软水器→精密过滤器→一级反渗透主机→中间水箱→EDI系统→纯化水箱→纯水泵→用水点。

(5)分析化验

成品精制硫酸的质量分析要求极高,必须配置适用的进口仪器、仪表以保证检验和测定的精确性,使产品合格率得到可靠保证。

3 结束语

本技改项目自投料试运行以来,通过科学管理和精细操作,工业酸装置、精制硫酸装置均实现平稳运行,副产的AR级精制硫酸产品质量优良,取得了较高的经济效益,为国内硫铁矿制酸的转型发展提供了良好的借鉴。