某MPV车型传动轴异响问题研究

齐瑞晓

(许昌远东传动轴股份有限公司, 河南 许昌 461111)

0 引言

汽车传动轴是将发动机的动力通过变速箱输出到驱动桥的关键部件。车辆在运行过程中,传动轴受到冲击或外部激励会产生异响,特别对乘用车来说,这会严重影响乘车的舒适性,并会造成传动轴早期失效。频繁异响现象的存在,同样给驾驶员安全驾驶也带来了不利影响[1]。在实际生产过程中,诸如跳动超差、万向节十字轴轴向窜动超差、滑动花键配合间隙不当、当量夹角过大、中间支撑动静刚度不足等,都会导致车辆产生异响。因此,在传动轴设计阶段,先采用模态分析、试验验证来充分保证传动轴各项技术指标满足设计要求,显得十分必要[2]。通过识别某MPV车型在不同转速下的测试结果,查找到出现异响的部件是传动轴的花键副部位,对花键配合间隙进行调整并进行试验验证及模态分析,使传动轴异响现象完全消除,并达到上市车辆的NVH标准。

1 分析故障现象及查找原因

1.1 故障再现

发现某MPV车型在加速过程中出现传动轴异响问题后,将5台试验车辆开到整车测试场,将变速器速比设定为i=1.1,测试得出:发生共振的车速集中为60~70km/h,该车速所对应的发动机转速为1 600~2 200r/min,所对应的发动机输出转矩为最高值范围。车辆下线后继续行驶,车辆底盘部位发出响声。经现场观察后发现,异响来源于传动轴滑动花键部位,这就从根本上排除了发动机输出转矩达到最大值时,由车辆共振带来的异响。将发生异响的5台试验车辆的传动轴做好安装标记后卸下。在动平衡机上进行复平,测试结果得出动平衡量值在合格范围内,本次故障原因可排除动平衡量值超差产生。

1.2 故障定位

对传动轴的关键技术指标进行现场验证,对传动轴总成跳动的检测,技术要求4处中间焊缝跳动量为0.6mm,而中间支撑花键部位跳动量仅为0.3mm,测量结果如图1所示。

图1 传动轴总成跳动量检测

由图1可以看出,传动轴总成跳动无超差,本次故障原因可排除由跳动超差产生。

在三支撑动平衡机上模拟整车装配角度,不同转速下验证故障传动轴是否有异响;将传动轴装夹在动平衡机上(图2),同时将中间支撑位置垫高,以模拟实际装车状态角度,当角度调整为3° 时,继续在动平衡机上测试。测试结果在动平衡转速为1300r/min时,传动轴中间花键伸缩部位出现“咯咯”响声。“咯咯”响声来自于中间滑动花键部位,判定是由于花键配合间隙过大,传动轴在某个角度时,花键配合偏向一侧,在一定转速下出现激振现象。

1—突缘叉;2—轴管;3—中间支撑;4—花键套叉;5—花键轴;6—万向节十字轴。图2 一种带伸缩花键的双节传动轴

2 解决异响的办法

2.1 原因分析

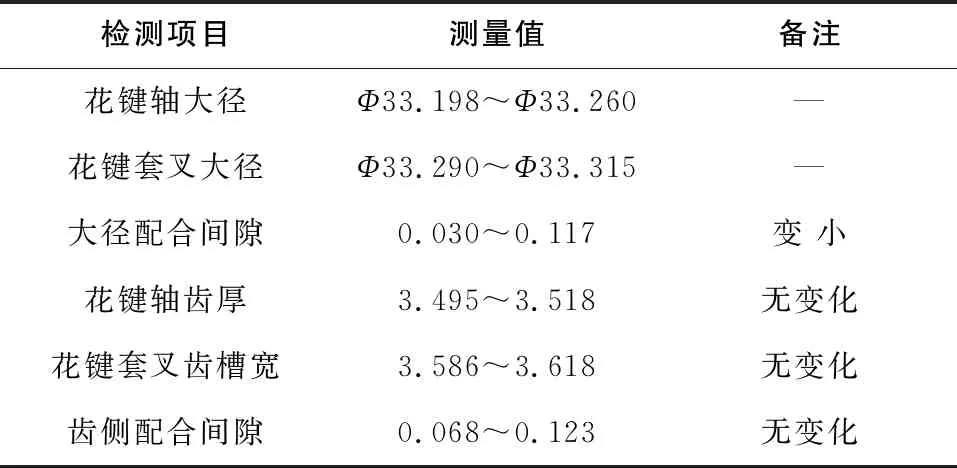

根据故障现象及故障发生机理,通过对故障件进行拆解检测,得出以下结论:花键大径配合间隙设计过大,低速转动时花键出现窜动,产生激振现象。故障件配合间隙测量结果如表1所示。

表1 伸缩花键配合间隙校核 单位:mm

2.2 缺陷传递的原因

在动平衡工序,由于传动轴在动平衡机上装夹状态为水平放置,与实际装车状态不一致,生产过程中无法对故障现象进行识别,故可导致传动轴振动异响现象的产生。

3 改进对策

3.1 预防缺陷产生的措施

调整花键轴大径公差,缩小花键大径配合间隙;对动平衡工序加强控制。

3.2 预防缺陷传递措施

装配前对花键轴大径(图3)及花键套叉大径进行测量,确保伸缩花键配合间隙在设计公差范围内。

图3 测量花键轴大径

3.3 措施验证效果

调整花键参数后,对花键轴和花键套叉大径(表2)进行检测,在尺寸均合格的情况下,传动轴动平衡后再次安装在动平衡机上,将中间支撑部位垫高,再次模拟整车安装状态,按5%比例进行异响检测,过程中未发现有传动轴异响现象。对调整后的花键配合间隙进行不间断验证,并跟踪车辆使用情况,现已装车1 000多套花键参数调整后的传动轴总成,无再次反馈传动轴异响现象,说明措施改善明显有效。

表2 花键轴及花键套叉大径配合间隙对比 单位:mm

4 改进措施实施

4.1 调整花键大径尺寸、优化花键配合间隙

调整花键轴大径尺寸(图4),由Φ33.16~Φ33.22改为Φ33.198~Φ33.26,装配前对大径尺寸进行确认,调整花键配合间隙(表3)。

图4 花键轴大径尺寸

表3 优化后伸缩花键配合间隙对比

4.2 试验结果及分析

为了验证该异响传动轴随发动机转速的变化情况,进行连续提升排量空转测试,从0升到最大100%排量,同时采集传动轴的转速信号。异响情况下,传动轴花键副处的异响最明显,故提取该点的信号进行图例分析。该点的噪声和转速时域信号如图5所示。

从图5中分析可知:

1) 0~70s内,对应排量升到30%之前,无异响,发动机转速在小范围内波动,70s对应转速1500r/min;

2) 70~140s内,排量升到60%,异响出现,传动轴花键副处有明显异响,发动机转速从1500r/min升到2500r/min;

3) 140~160s,排量升到100%,异响消失,发动机转速升到最高3500r/min。

图5 不同转速下噪声时域信号

由以上分析可知,该异响来自传动轴花键副处,当发动机转速在1500~2500r/min时,产生异响。

4.3 带底盘的传动轴模态分析

为验证试验结果的准确性,在LMS Test.lab 测试软件下,依次在传动轴上布置8个参考点,装上传感器,依次对各个点进行敲击试验。敲击了多次,图6中曲线一直呈下降趋势即为设定合格;若出现峰值,需继续设置量程、带宽频路、触发参数,直到曲线一直下降为止。点击start,开始测量,计算100Hz~300Hz的频率分布,从中提取传动轴的固有频率。由于汽车底盘零部件的开发早于整车其他部件,在设计初期进行模态分析有很大的局限性[3]。在充分研究传动轴设计周期的前提下,简化底盘设计布置模型。试验得知,汽车在加速行驶过程中,动力传动部分由于撞击或者底盘加装其他装置,引起传动轴异响,校核120Hz~300Hz的传动轴径向模态,计算得知1阶模态为116Hz,振型为后轴1阶段径向弯曲第3阶模态,发生在196 Hz,振型与试验210 Hz时相一致[4]。 在LMS Test.lab 测试软件下,极点选择输入界面如图6所示。

图6 极点选择输入界面及仿真振型图

对比表1可知,传动轴伸缩花键配合间隙过大,通过以上两种试验,从中找到异响的原因,从而验证了测试软件分析的结果与整车试验异响的一致性。由此可见,测试软件可有效识别传动轴的故障信息,判断异响源位置,可达到对传动轴NVH方面的控制[5];还可以从中获取汽车传动轴异响原因的分析,为优化传动轴的设计、完善FMEA库,确定潜在失效模式及其原因,为提升传动轴质量提供重要依据。

5 结语

针对传动轴异响问题,使用 LMS Test.lab 的 Signature 进行转速跟踪测试,获取各测点振动和噪声的信号图。根据信号图进一步进行阶次分析和频谱分析,获取异响频率及异响源[6],是解决异响问题的主要方法。诊断出此问题产生的原因,提高解决问题的效率。整改后该车型异响问题得到明显改善,对研究底盘系统异响现象有重大意义。