蓖麻油的改性及其在水包油型混凝土脱模剂中的应用

孙义明,王福瑶,梅 捷,杨俊伟,梁冠杰,冉宝清

(1.湖北工业大学 材料与化学工程学院,武汉 430068; 2.湖北工业大学 绿色轻工材料湖北省重点实验室,武汉 430068)

蓖麻是世界十大油料作物之一,蓖麻油具有摩擦系数低、低温流动性能好、储藏稳定性好等优点[1]。蓖麻油可以作为天然润滑剂,经过精制之后的蓖麻油是一种性能优异的保护油[2]。蓖麻油的黏度比一般油脂的稍高,同时蓖麻油也是羟值最高的植物油[3-4]。

脱模剂作为混凝土生产过程中重要的助剂,用户对其性能要求越来越高。对于钢制模板,由于水吸附在钢模板/混凝土边界处的界面效应会导致混凝土凝固后脱模困难[5]。脱模剂可以显著降低混凝土与模板之间的附着力,在拆模的过程中可以更高效地脱离模板,性能优良的脱模剂也可以避免混凝土表面出现缺陷。因此,脱模剂在混凝土施工过程中扮演着重要的角色[6]。

大多数脱模剂都是基于矿物油制备的。周红等[7]在研究中发现,基于柴油制备的乳液型脱模剂,脱模效果较差,同时对混凝土制品的表面也有严重的污染。孙义明等[8]对含氢硅油进行烷基化改性,使其在矿物油中获得更好的相容性,很大程度上提升了矿物油脱模效果,并且探讨了乳化剂、矿物油与含氢硅油三者配比之间的关系。由于矿物油的不可再生性,绿色、环保、可再生的植物油基脱模剂逐渐成为研究热点。赵鹤翔[9]以植物油为原料制备了乳液脱模剂,并对乳液的稳定性及脱模剂对模板的锈蚀现象进行了研究。姜丽娜等[10]使用棉籽油脚配合改性膨润土制备了脱模剂,讨论了反应条件对脱模剂稳定性的影响,对其配方进行了优化,制备的脱模剂在性能上可满足JC/T 949—2005《混凝土制品用脱模剂》的要求。李崇智等[11]制备了一种具有化学活性的混凝土脱模剂,通过脂肪酸和混凝土中游离的氢氧化钙发生皂化反应生成相应的皂剂,起到脱模效果。吴振杰等[12]以是否含有挥发性有机物、是否对皮肤有刺激性等指标作为植物油基脱模剂与矿物油基脱模剂对人体健康和安全影响的标准,证明植物油基脱模剂是矿物油基脱模剂的理想替代品。

本研究利用蓖麻油分子上羟基作为反应位点,使用硅烷偶联剂KH-550对蓖麻油进行改性,提升脱模剂对模板的附着力,将其作为混凝土脱模剂的有效成分,采用复配乳化剂进行乳化,配合可进一步提升脱模效果的含氢硅油,制备水包油型混凝土脱模剂,并研究该水包油型混凝土脱模剂的脱模性能,以期为植物油基混凝土脱模剂的开发及应用提供参考。

1 材料与方法

1.1 试验材料

蓖麻油(工业品),广州市启林化工有限公司;佛尔酮二异氰酸酯(IPDI)(工业品),郑州阿尔法化工有限公司;硅烷偶联剂KH-550(工业品),郑州丰跃化工有限公司;含氢硅油(工业品),广州市斯洛柯化学有限公司;丙酮(分析纯)、Tween-60(化学纯),国药集团化学试剂有限公司;Span-60(化学纯),西陇化工股份有限公司;32.5R复合硅酸盐水泥(工业品),武汉武钢华新水泥有限责任公司;市售某品牌矿物油脱模剂,湖北天门某建材公司;去离子水,自制。

FJ-200型高速分散均质机,上海标本模型厂;Tensor Ⅱ型傅里叶变换红外光谱仪,德国Bruker公司;K100型表面张力仪,德国Kruss公司。

1.2 试验方法

1.2.1 改性蓖麻油的制备

(1)原料预处理:蓖麻油在使用前于70℃恒温干燥24 h,备用。

(2)改性蓖麻油的制备:称取30 g蓖麻油和2 g的IPDI,放入三口烧瓶中,将温度设置为80℃,反应2 h,反应过程中随时注意黏度的变化,加入适量的丙酮降低体系黏度,即得到IPDI改性蓖麻油。

(3)KH-550封端IPDI改性蓖麻油:用滴液漏斗向上述产物中缓慢加入23 g硅烷偶联剂KH-550,于80℃继续反应2 h,即可得到KH-550封端IPDI改性蓖麻油(下称KH-550封端蓖麻油)。

1.2.2 脱模剂的制备

向KH-550封端蓖麻油、含氢硅油与乳化剂的混合物中缓慢加入去离子水,期间利用高速分散均质机进行乳化,以制备水包油型混凝土脱模剂。

1.2.3 表征与测试

1.2.3.1 IPDI改性蓖麻油和KH-550封端蓖麻油的结构表征

将上述所制备的两种产物溶解在丙酮中(产物和丙酮的体积比约为1∶10)得到溶液,滴加一滴于KBr片上,待丙酮挥发完全之后,使用Tensor Ⅱ型傅里叶变换红外光谱仪透过模式进行表征。

1.2.3.2 乳液的表面张力表征

使用K100型表面张力仪,采用铂金环法测试乳液的表面张力。

1.2.3.3 脱模效果测试

使用边长5 cm立方体不锈钢模具,涂刷脱模剂乳液,放置30 min待其干燥。向模具里面填充混凝土,采用标准养护,24 h后脱模。试样的外观检验采用目视检验。使用铲刀将粘附在模板工作面的混凝土料收集起来,称重,计算单位面积的粘附量。

2 结果与讨论

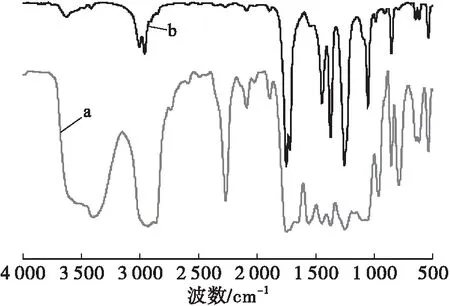

2.1 傅里叶变换红外光谱(FTIR)分析(见图1)

从图1可以看出:在曲线a中2 322 cm-1处出现了—NCO的特征吸收峰,说明蓖麻油成功与IPDI发生了反应,在曲线b中2 322 cm-1处没有出现—NCO特征吸收峰,表明硅烷偶联剂KH-550与残留的IPDI发生了反应;曲线b中1 218 cm-1处出现了Si—O的伸缩振动峰,表明KH-550与IPDI改性蓖麻油发生了反应。综上所述,硅烷偶联剂 KH-550 成功封端IPDI改性蓖麻油。

注:曲线a为IPDI改性蓖麻油;曲线b为KH-550封端蓖麻油。

2.2 乳化方法及乳化剂的选择

2.2.1 乳化方法的选择

本研究使用高速分散均质机采用相反转乳化法制备脱模剂乳液。相反转乳化法是将乳化剂和KH-550封端蓖麻油预先混合均匀(油相),在均质机高速剪切时,缓慢连续地加入去离子水(水相)。随着水相的不断加入,乳液体系的连续相将由油相转变为水相。虽然该方法会导致乳液内相粒径分布变宽,不利于乳液的稳定,但是该方法由于形成的内相微粒粒径大小不一,小粒径的粒子堆积在大粒径粒子的空隙中,可以在一定程度上提高内相的体积分数。基于上述考虑,本研究采用相反转乳化法,在室温(25℃)、乳化转速约3 000 r/min、油相体积40 mL、水相体积40 mL条件下,将水相缓慢加入到油相中,加水时间控制在20 min,乳化时间为30 min。

2.2.2 乳化剂比例的选择

选择乳化剂最切实的方法是由Griffin提出的亲水-亲油平衡的概念[13]。通常,亲水亲油平衡值(HLB值)在0~9的乳化剂为油溶性乳化剂,HLB值在10以上的乳化剂为水溶性乳化剂。单独使用一种乳化剂一般得不到稳定乳液所需的HLB值,绝大多数情况下,选择两种或者两种以上HLB值相差较大的乳化剂复配得到所需HLB值的乳化剂。某些乳化剂之间存在强烈的协同作用,可以提高界面层的膜强度[2]。复配乳化剂的HLB值按下式计算。

HLB复=HLB1×w1+HLB2×w2

(1)

式中:HLB复为复配乳化剂的HLB值;w1,w2为两种乳化剂的质量分数;HLB1、HLB2为两种乳化剂的HLB值。

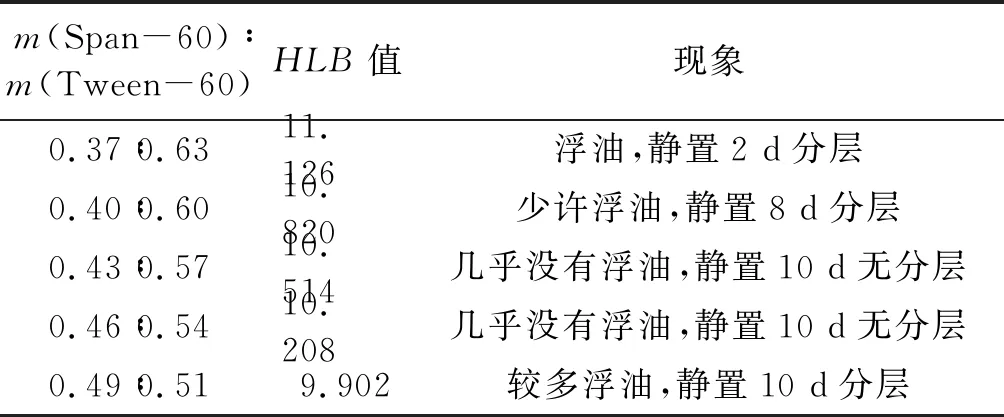

本研究选用乳化剂Span-60(HLB=4.7)与Tween-60(HLB=14.9)进行复配得到最佳的HLB值,见表1。

表1 不同HLB值乳化剂的乳化效果

从表1可以看出:当m(Span-60)∶m(Tween-60)=0.43∶0.57和m(Span-60)∶m(Tween-60)=0.46∶0.54时,所制备乳液效果较好,考虑到工艺性等方面的原因(Span-60在25℃下是固体,溶解较Tween-60困难),本研究选用乳化剂的比例为m(Span-60)∶m(Tween-60)=0.43∶0.57。

2.2.3 乳化剂质量分数的选择

乳化剂质量分数与乳液体系的稳定有很大关系。乳化剂质量分数较低时,不能在乳液粒子表面形成一层强度足够高的膜;乳化剂质量分数较高时,会增加不必要的经济损失,同时给使用带来不必要的麻烦。本研究制备乳化剂的质量分数分别为3%、5%、10%、15%、20%的乳液测试其静置稳定性:当乳化剂质量分数为3%时,乳液明显分层;乳化剂质量分数为5%时,乳液模糊分层;乳化剂质量分数分别为10%、15%、20%时,乳液均匀。

2.3 乳化剂和含氢硅油质量分数的选择

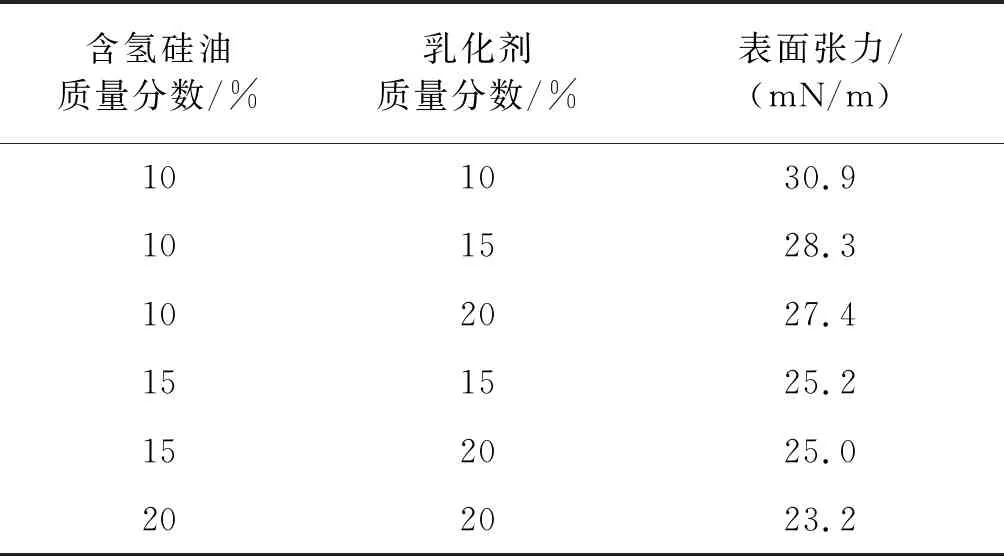

表面张力和接触角都可以表征表面疏水性,表面张力低,接触角大,则疏水性好。对于亲水性的混凝土,疏水性好则意味着脱模性能越好。通常,表面张力越低,脱模剂与混凝土制品的接触角就越大,相应混凝土残留量越少,脱模效果越好。而脱模剂的表面张力又和其中的乳化剂、含氢硅油等成分有关。因此,研究了表面张力和乳化剂、含氢硅油之间的关系,结果见表2。

从表2可以看出:随着乳化剂质量分数的增加,表面张力呈现下降趋势。但在实际应用中乳化剂质量分数过高又会导致乳液泡沫过多,消泡困难,给制品带来一系列的表面缺陷。因为含氢硅油在金属表面可以产生适当交联,因此含氢硅油可以提高漆膜强度。同时,含氢硅油可以极大改善脱模剂的脱模性能。但是硅油乳化困难,大量添加含氢硅油会导致乳化剂质量分数大幅增加。综合考虑经济和环保因素,应采用含氢硅油质量分数15%,乳化剂质量分数15%的配方,此时的乳液在具有足够经济性和符合环保要求的前提下能够有足够好的稳定性。

表2 脱模剂表面张力与含氢硅油及乳化剂质量分数的关系

2.4 脱模性能分析

乳液型脱模剂既可以直接使用原液,也可以根据实际生产需要对其进行稀释后再使用[14]。目前,多数的乳液型脱模剂都应稀释后再进行使用,因为通常生产厂家生产的乳液型脱模剂有效成分含量很

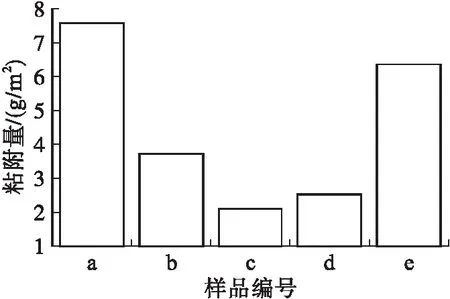

高,直接使用在模板上形成的油膜厚度较厚,容易在混凝土制品上形成油渍,影响制品外观。Djelal等[15]指出当模板上油膜的厚度在1~2 μm时,就能够保证良好的脱模效果。为方便比较,对试样进行编号:试样a为不使用脱模剂;试样b为使用未经稀释市售脱模剂;试样c为使用未经稀释自制脱模剂;试样d为使用稀释1倍的自制脱模剂;试样e为使用稀释3倍的自制脱模剂。

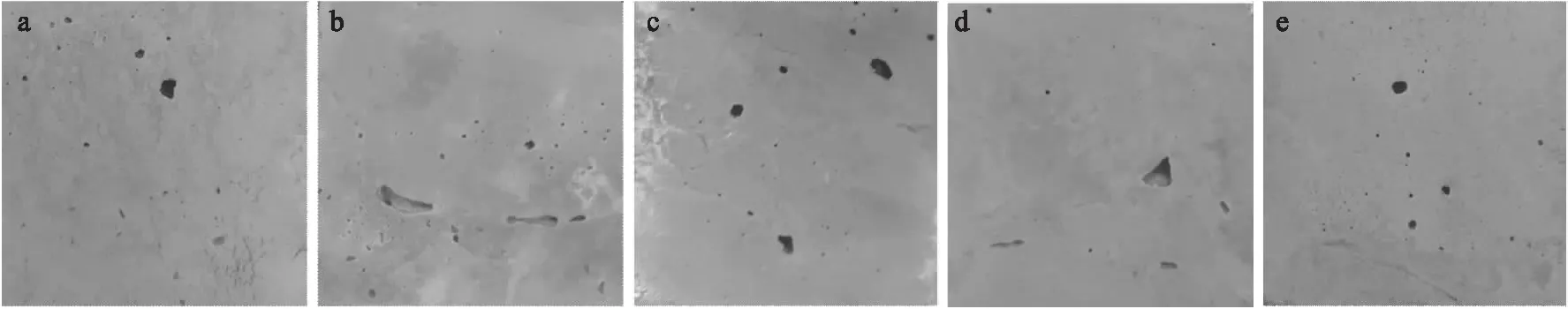

观察砂浆试块的表面,收集模板上粘附的混凝土剩余物并称重,计算脱模剂的粘附量,同时对脱模试样表面进行目视观察,结果分别见图2、图3。

图2 不同脱模剂的脱模粘附量

图3 不同脱模剂脱模试样对比

由图2、图3可知:试样a脱模粘附量为7.58g/m2,试样a不仅有大量的气泡,甚至在右下角已经出现了质量缺陷;试样b脱模粘附量为3.72 g/m2,试样b表面颜色深浅不一,有大量圆形气泡,这是由于脱模剂不能如期进行消泡所致;试样c脱模粘附量为2.10 g/m2,试样c表面残留少量气泡;试样d脱模粘附量为2.52 g/m2,试样d的表面除因振捣等因素导致的大型空洞外,在其表面仅出现少量针尖大小的气泡;试样e脱模粘附量为6.36 g/m2,试样e的表面气泡数量明显增多,表面开始变粗糙。可以得出结论:采用本方法制备的脱模剂能取得良好的脱模效果。稀释1倍后进行脱模试验,其脱模性能符合行业标准JC/T 949—2005中关于混凝土粘附量不大于5 g/m2的要求。稀释3倍后,由于有效成分含量的降低,在涂覆时不能在表面形成有足够强度的、连续的油膜,从而粘附量明显增大。

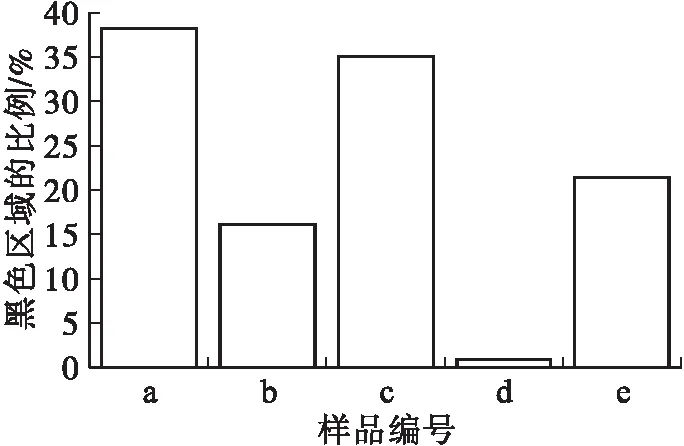

为了进一步探讨制品表面脱模剂残留的情况,采用Matlab对图3进行二值化处理(见图4),再使用Image J软件对图片阴影区域像素数量进行统计。一般地,制品表面若是残留有脱模剂或是出现缺陷,都会在二值化处理后出现深色区域。

图4 试样表面的二值图片

从图4可以看出:对于试样a,出现了大块的由黑白小点构成的深色区域,这是由于制品表面出现了大量的肉眼难以发现的小孔所导致的;对于试样b和试样c,其表面出现了大块的深色区域,这是因为未经稀释的脱模剂由于油含量高,在模板表面所形成的油膜过厚,在脱模的时候,有部分油膜转移到了制品的表面,从而造成的污染;对于试样d,其表面仅出现了极少量的由于孔洞导致的黑色区域,表明自制脱模剂对于模板有良好的附着能力,这意味着,在实际生产中涂刷一遍脱模剂可以反复使用多次;对于试样e,由于有效成分的含量已经大大降低,不能在模板表面形成连续的油膜,因此图片上同样也出现了大量的黑色区域,相关详细数据见图5。

图5 图4中样品黑色区域的比例

3 结 论

(1)采用蓖麻油、IPDI与硅烷偶联剂KH-550成功制备了KH-550封端蓖麻油。

(2)采用KH-550封端蓖麻油,含氢硅油与乳化剂制备水包油型混凝土脱膜剂。在含氢硅油质量分数15%、m(Span-60)∶m(Tween-60)=0.43∶0.57、乳化剂质量分数15%时所制备的水包油型混凝土脱模剂在兼顾经济性的前提下有较好的稳定性。

(3)制备的水包油型混凝土脱模剂在稀释1倍的情况下,仍然能达到行业标准JC/T 949—2005中规定的脱模效果。