不同制备工艺菜籽油的风味成分比较研究

袁桥娜,涂梦婕,董志文,何东平,2,罗 质,2,胡传荣,2,高 盼,2

(1.武汉轻工大学 食品科学与工程学院,武汉 430023; 2.大宗粮油精深加工教育部重点实验室,武汉 430023)

菜籽油的制取技术从带皮压榨、脱皮压榨发展到炒籽压榨,工艺略有不同,而这些差异也会影响菜籽油的风味。菜籽油香味的产生主要是因为美拉德反应,这种非酶褐变使压榨油具有独特香味[1]。近年来各菜籽油生产厂商大力推出浓香菜籽油,使得浓香植物油家族更加多元化,进而扩展了消费者的选择范畴,并顺应了菜籽油消费者的喜好[2]。针对传统浓香油生产工艺复杂,风味受油料品种、含水量、蒸炒温度和蒸炒时间的影响,品质不稳定的现象,研究人员正在为新型菜籽油的工艺优化、发展进行不断的研究和尝试。

菜籽油香味不仅受原料自身的硫甙、蛋白质和糖类含量影响,且这种影响因其产地的不同而产生较大差异,加工工艺的不同也会使得菜籽油的风味有所差别[3]。本研究采用顶空固相微萃取与气质联用分析2种传统工艺菜籽油和1种新型工艺菜籽油的挥发性风味成分及相对含量,并利用相对活度值确定对3种菜籽油风味有贡献的成分及占比。对比分析传统工艺与新型工艺的风味成分的含量差异,为新型菜籽油制备工艺的开发提供参考。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

油菜籽、菜籽饼、菜籽粕(三者为同一批原料)、精炼菜籽油(四级菜籽油),成都市新兴粮油有限公司提供。

碱性蛋白酶(200 000 U/g)、风味蛋白酶(15 000 U/g),江苏锐阳生物科技有限公司;正己烷、二氯甲烷、乙腈,色谱纯;氢氧化钠、盐酸、95%乙醇、乙醚、冰乙酸、三氯甲烷,分析纯;硫代硫酸钠,韦氏试剂。

1.1.2 仪器与设备

螺旋榨油机,东莞市民健食品机械厂;多功能蒸炒锅,河南省亚临界生物技术有限公司;TDSZ台式离心机,湖南凯达科学仪器有限公司;梅特勒FE 20 pH计,梅特勒-托利多公司;101-1-S数显鼓风干燥箱,上海博迅实业有限公司;FS-1集热式恒温磁力搅拌器,巩义市英峪予华仪器厂;FZ102型微型植物粉碎机,天津泰斯特仪器有限公司;SHZ-82A数显气浴恒温振荡器,金坛市荣华仪器制造有限公司;Agilent LC1200液相色谱仪、Agilent GC/MS 5973N联用仪,美国Agilent公司;50/30 μm DVB/PDMS/CAR萃取头,美国Supelco公司。

1.2 实验方法

1.2.1 传统菜籽油制备工艺

1.2.1.1 菜籽油甲的制备工艺[4]

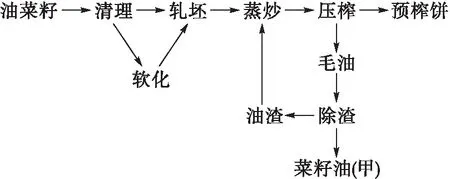

菜籽油甲的生产工艺流程见图1。

图1 菜籽油甲的生产工艺流程

1.2.1.2 菜籽油乙的制备工艺[5]

菜籽油乙的生产工艺流程见图2。

图2 菜籽油乙的生产工艺流程

1.2.2 新型菜籽油制备工艺

新型菜籽油制备工艺与传统菜籽油制备工艺的不同之处在于其是利用美拉德生香反应制备。菜籽油丙的生产工艺流程如图3所示。

图3 菜籽油丙的生产工艺流程

1.2.3 菜籽油的感官评价

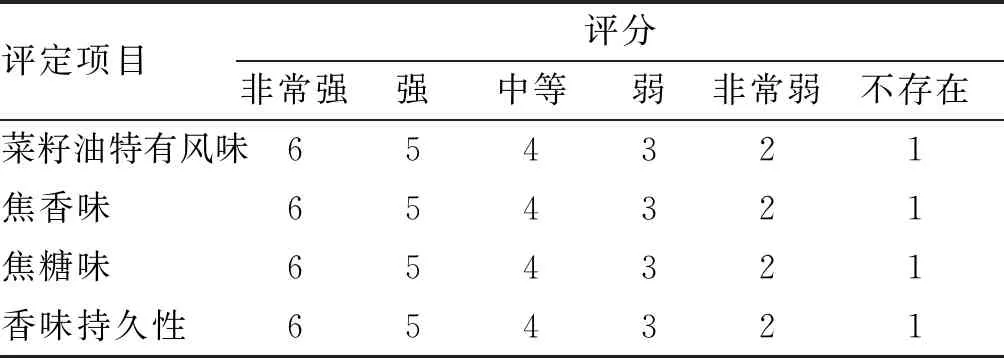

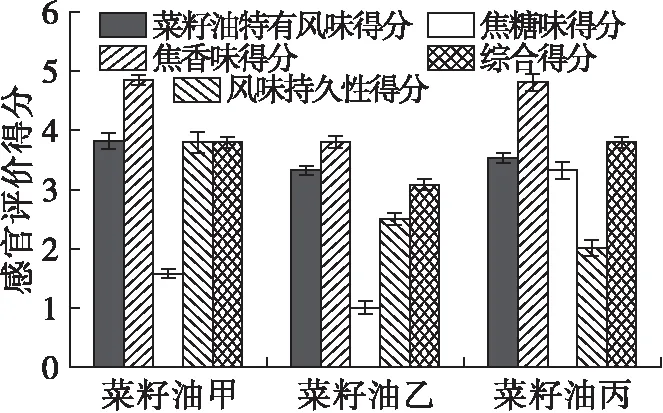

选取15名对菜籽油风味熟悉的专业人员,利用指标打分的方式对实验样品进行感官评价打分[6],利用主成分分析法基于综合得分计算4个评定项目的比重。菜籽油感官评定标准见表1。

表1 菜籽油感官评定标准

1.2.4 菜籽油的理化性质测定

酸价的测定参照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》,过氧化值的测定参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的制定》,碘值的测定参照GB/T 5532—2008《动植物油脂 碘值的测定》,氧化稳定性的测定参照GB/T 21121—2007《动植物油脂 氧化稳定性的测定(加速氧化测试)》(检测温度140℃),烟点的测定参照GB/T 20795—2006《植物油脂烟点测定》,苯并(a)芘(BaP)含量的测定参照GB 5009.27—2016《食品安全国家标准 食品中苯并(a)芘的测定》,脂肪酸组成的测定参照GB 5009.168—2016《食品安全国家标准 食品中脂肪酸的测定》。

1.2.5 菜籽油风味成分分析

取10.0 g菜籽油于15 mL顶空瓶中在60℃操作平台上平衡20 min,磁力搅拌速度250 r/min,将50/30 μm DVB/PDMS/CAR萃取头插入瓶中,使之与液面保持0.5 cm的距离,推出纤维头在60℃下顶空吸附30 min,然后将萃取头插入气质联用仪中,在250℃下解吸3 min[7]。参照文献[8]设定气相色谱、质谱条件,得到菜籽油挥发性风味成分的气相色谱-质谱(GC-MS)图谱,通过计算机、人工与NIST质谱库进行匹配,并结合相关文献定性,通过面积归一化法定量。

1.2.6 气味活度值与相对活度值的计算

气味活度值(OAV)[9]是指嗅感物质的相对含量(C)与其感觉阈值(T)之比,计算公式为:

(1)

在既定条件下:OAV<1,说明该组分对物质的总体气味无实际作用;OAV>1,说明该组分可能对总体气味有直接影响;在一定范围内,OAV值越大表明该组分对总体气味贡献越大。

相对活度值(ROAV)法[10]是根据化合物在风味组分中的浓度结合阈值判断食品风味中主要呈味物质的方法之一,设定对样品风味贡献最大组分的ROAV为100,其他组分的计算公式如下:

(2)

式中:Tri、Cri分别表示各化合物的感觉阀值和相对含量;Tmax、Cmax分别表示对总体风味贡献最大的组分的感觉阀值和相对含量。

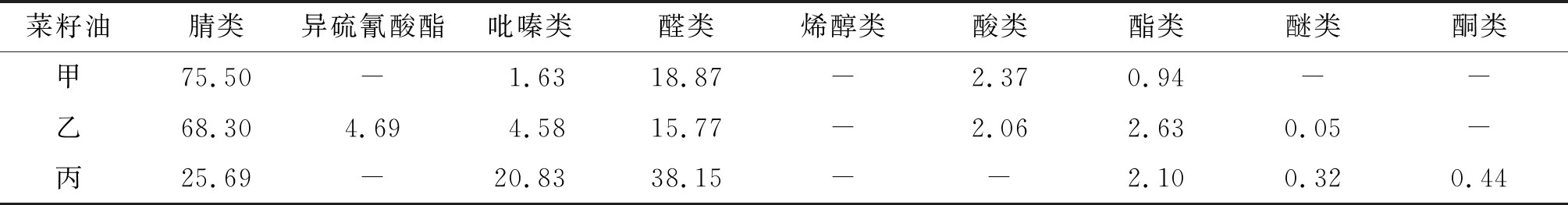

所有组分均满足 0 对3种不同工艺制得的菜籽油根据表1的菜籽油感官评定标准进行菜籽油特有风味、焦香味、焦糖味及香味持久性4个方面的比较。菜籽油感官风味评价如图4所示。 图4 3种工艺菜籽油感官风味评价得分 由图4可知,菜籽油甲的菜籽油特有风味得分和焦香味得分略高于其余两种菜籽油,而菜籽油丙的焦糖味得分明显高于菜籽油甲和菜籽油乙。菜籽油丙的综合得分与菜籽油甲的相当,均较菜籽油乙的综合得分高。 由图5可知,3种工艺菜籽油的酸价、过氧化值等指标均符合国家标准,菜籽油乙的氧化诱导时间最长,且与菜籽油甲的氧化诱导时间存在明显差异。这种差异可能来源于加工工艺,菜籽油乙经过脱胶工艺,毛程鑫等[7]研究表明,脱胶工艺可显著提高菜籽油的氧化稳定性,结果与本实验一致。烟点是指油脂受热时肉眼能看见样品的热分解物成连续挥发状态时的最低温度,是精制烹调油的重要指标,主要是油脂中如游离脂肪酸、甘油一酯、不皂化物等一些相对低沸点的物质引发的,游离脂肪酸等在加热过程中比甘油三酯易挥发[11]。由图5可知,菜籽油丙的烟点最高,菜籽油甲的烟点最低。菜籽油乙的BaP含量最高,其次是菜籽油甲,菜籽油丙的BaP含量最低,但三者均未超过GB 2762—2017《食品安全国家标准 食品中污染物限量》中规定苯并(a)芘含量小于等于10 μg/kg的要求。 3种工艺菜籽油脂肪酸组成及含量见表2。由表2可以看出,3种工艺菜籽油的脂肪酸组成差异不大,油酸含量超过55%(57.76%~59.52%),芥酸含量低于2.80%(2.17%~2.71%),属于高油酸低芥酸的菜籽油。多不饱和脂肪酸含量在27%左右,不饱和脂肪酸含量达90%以上。 表2 3种工艺菜籽油主要脂肪酸组成及含量 % 2.3.1 菜籽油甲的风味物质(见表3) 表3 菜籽油甲的风味物质组成及OAV、ROAV 由表3可见:腈类物质的相对含量为75.5%,属于硫甙降解产物,主要包括3-甲基-3-丁烯腈(30.03%)、2-丁烯腈(33.52%)、5-己腈(11.59%);吡嗪类物质的相对含量为1.63%,属于杂环化合物,主要为2-甲基吡嗪(1.58%);氧化挥发物中有相对含量18.87%的醛类物质,2.37%的酸类物质以及0.94%的酯类物质,醛类物质中糠醛的相对含量为12.04%。 由表3也可看出,仅2-噻吩甲醛的OAV>1,说明该组分可能对菜籽油甲的风味有直接影响。根据ROAV可知,2-噻吩甲醛对样品总体风味的贡献较大,壬醛的ROAV为0.30,判断其对菜籽油甲的总体风味具有重要的修饰作用。然而仅从各挥发性物质的相对含量来看,物质的相对含量高,并不代表其香味贡献大。 2.3.2 菜籽油乙的风味物质(见表4) 表4 菜籽油乙的风味物质组成及OAV、ROAV 由表4可知:腈类物质的相对含量为68.30%,主要包括3-甲基-3-丁烯腈(47.01%)和5-己腈(17.86%);3-丁烯基异硫氰酸酯属于硫甙降解产物,相对含量为4.58%;吡嗪类物质的相对含量为4.58%,主要为2-甲基吡嗪等;醛类物质的相对含量为15.77%,包括糠醛(11.25%)、5-甲基-2-糠醛(3.34%)、2-庚烯醛(0.64%)、壬醛(0.25%);此外,还含有一定量的酯类、酸类和烃类物质。 由表4也可看出,仅3,5-二乙基-2-甲基吡嗪的OAV>1,说明该组分可能对菜籽油乙的风味有直接影响。3,5-二乙基-2-甲基吡嗪、壬醛、2,3-二乙基-5-甲基吡嗪、2-庚烯醛的ROAV均大于1,为菜籽油乙主要的风味物质,其中3,5-二乙基-2-甲基吡嗪对菜籽油乙总体风味的贡献最大。辛酸乙酯、3-乙基-2,5-二甲基吡嗪等物质的ROAV介于0.1和1之间,对菜籽油乙的总体风味具有重要的修饰作用。吡嗪是通过碳水化合物的裂解而产生的[12],一般具有“熟食性”的炒坚果香味[13]。壬醛属于脂肪醛,本身有“脂蜡臭”,直接嗅闻味道不理想,通常呈现令人不愉快的草味和辛辣味[14-15],但其还有自己的特征香气柑橘香,可以对菜籽油的香味起一定的修饰作用。 2.3.3 菜籽油丙的风味物质(见表5) 表5 菜籽油丙的风味物质组成及OAV、ROAV 由表5可见:菜籽油丙中腈类物质的相对含量为25.69%,主要包括3-甲基-3-丁烯腈(21.27%)、5-己腈(4.02%),属于硫甙降解产物;杂环化合物中以吡嗪类物质为主,相对含量为20.83%,主要为2,5-二甲基吡嗪(16.98%);醛类物质相对含量为38.15%,主要包括3-甲基丁醛(30.95%)、2-庚烯醛(3.07%)等;此外,还含有少量酯类、醚类、酮类和烃类物质。 由表5也可看出,仅3-甲基丁醛的OAV>1,说明该组分可能对菜籽油丙的风味有直接影响。3-甲基丁醛的ROAV为100,对样品的香味贡献最大,其次是3-甲硫基丙醛、壬醛,这3种物质为菜籽油丙的主要风味物质。2-庚烯醛、2-乙基-3,5-二甲基吡嗪等物质的ROAV介于0.1和1之间,对其总体风味具有重要的修饰作用。 经过上述分析可以看出,3种工艺得到的菜籽油的香味贡献最大的成分各不相同。菜籽油甲中的2-噻吩甲醛香味贡献最大,菜籽油乙中的3,5-二乙基-2-甲基吡嗪香味贡献最大,菜籽油丙中的3-甲基丁醛香味贡献最大。结合之前的感官评价,3-甲基丁醛属于醛类化合物,具有强烈的香气,其香气透散性好,极限浓度极低,是美拉德反应的中间产物,整体呈现一种“烤香味”[16-17]。 3种工艺菜籽油中各挥发性风味成分种类和含量比较见表6。 表6 3种工艺菜籽油中挥发性风味成分种类和相对含量 % 由表6可看出,3种工艺菜籽油的挥发性风味成分种类大体相同,但含量有差异。菜籽油甲和菜籽油乙的腈类风味物质含量高,而醛类、吡嗪类物质含量较低;菜籽油丙的醛类物质含量最高,其次为腈类和吡嗪类物质。造成这种差异可能与菜籽油丙的生产工艺中无压榨工序有关。由此可看出,传统工艺与新型工艺对菜籽油风味物质组成的影响主要体现在含量上的差异。 采用2种传统工艺(蒸炒、压榨工艺和蒸炒、压榨、脱胶工艺)和1种新型工艺制备菜籽油,通过顶空固相微萃取与气相色谱-质谱联用技术对其挥发性风味成分进行鉴定。结果发现,3种工艺菜籽油理化指标均符合国家标准,脂肪酸组成及含量变化不大;蒸炒、压榨工艺和新型制备工艺的菜籽油整体感官风味评分相当,均略高于蒸炒、压榨、脱胶工艺的;3种工艺菜籽油分别鉴定出18、29、21种挥发性风味化合物,传统工艺菜籽油中腈类物质含量最高,而新型工艺菜籽油中醛类物质含量最高。通过计算相对活度值,得出3种工艺菜籽油中对香味贡献最大的物质分别为2-噻吩甲醛、3,5-二乙基-2-甲基吡嗪和3-甲基丁醛。2 结果与分析

2.1 不同工艺菜籽油感官风味比较

2.2 不同工艺菜籽油的理化指标(见图5)

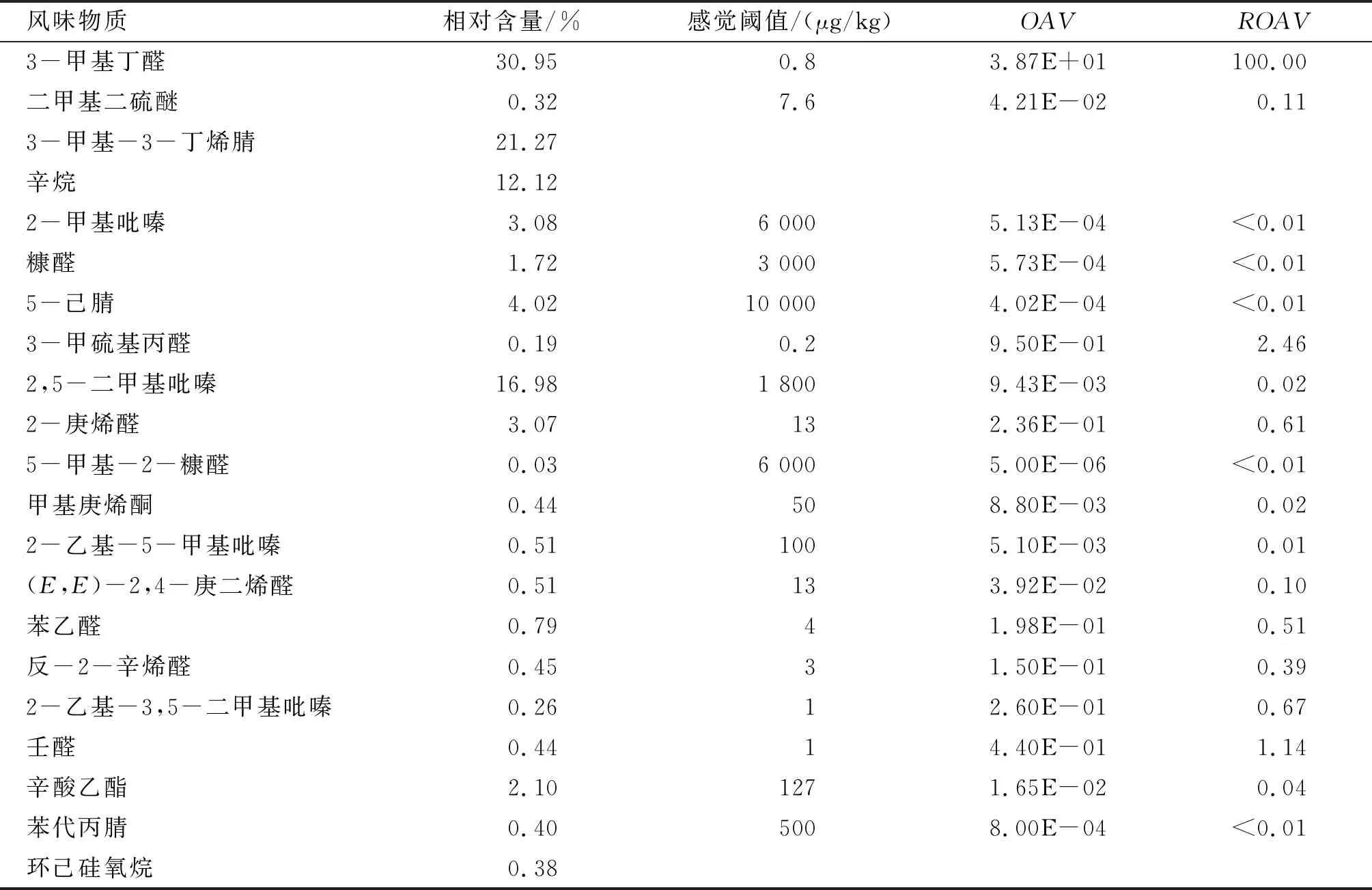

2.3 不同工艺菜籽油挥发性风味成分

3 结 论