基于Towedm 数控线切割编程系统的典型零件加工

罗威

(嘉应学院 物理与光信息科技学院,广东 梅州514015)

数控电火花线切割技术作为一种特种加工技术广泛应用在航天、航空、汽车、半导体等关键制造领域,因无明显切削力、效率高、工艺指标高[1-5],在现代制造工业领域的应用越来越普遍[6]。数控电火花线切割加工是利用电火花加工原理,将工件与加工工具作为极性不同的两个电极,利用钼丝作工具电极穿过金属引电工件,储丝筒正反旋转使钼丝做正、反向交替移动,由脉冲电源提供加工能源,工件安装在工作台上,由数控装置按预定的轨迹或者程序要求发出指令控制固定在工作台的工件在水平面X、Y 两个坐标方向运动,同时在钼丝和工件之间浇注工作液介质,当脉冲电压击穿钼丝和工件之间的放电间隙时,两极之间将产生火花放电而蚀除工件,工件被切割成所设计的形状[7]。

下面以DK7720 电火花数控线切割机床为例,基于Towedm数控线切割编程系统,介绍电火花数控线切割机床加工零件的具体操作方法,并在Towedm 数控线切割编程系统进行编写加工程序和模拟加工,完成典型零件的加工。

1 DK7720 电火花数控线切割机床的组成及加工程序

DK7720 电火花数控线切割机床的组成有:机床本体:床身、储丝筒、走丝机构、X-Y 数控工作台;工作液系统;数控和伺服系统;高频电源:产生高频矩形脉冲,可根据不同工作状况调节脉冲信号的幅值和脉冲宽度。

DK7720 电火花数控线切割机床加工程序为3B 格式程序,其格式为:

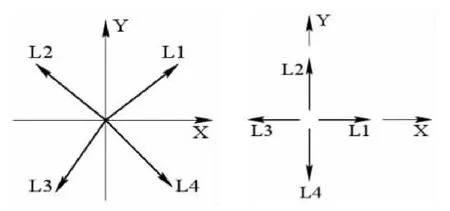

B x B y B J G Z

其中:B 为分隔符;x、y 为直线的终点坐标或圆弧的起点坐标,单位为m;J 为计数长度,是加工轨迹在计数方向坐标轴上投影总和[8];G 为计数方向,分x 方向计数Gx 和y 方向计数Gy;Z 为加工指令,分直线L 加工指令和圆弧R 加工指令。直线加工指令按直线终点相对起点所在象限不同分为L1、L2、L3、L4共4 种,如图1 所示。

图1 直线加工指令

圆弧加工指令按起点相对圆心所在的象限及走向的顺、逆时 针 可 分 为SR1、SR2、SR3、SR4 及NR1、NR2、NR3、NR4 共8种,如图2 所示。

图2 圆弧加工指令

2 Towedm 线切割编程系统

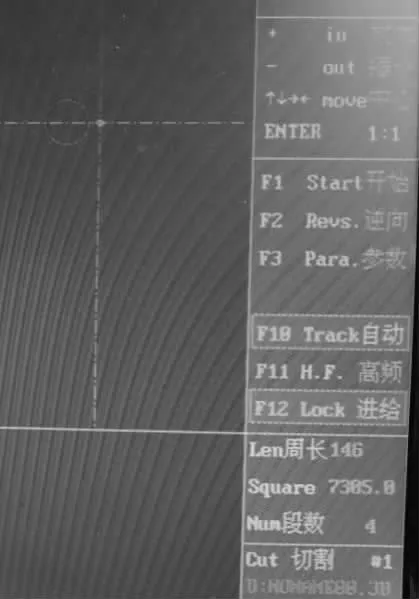

Towedm 线切割编程系统,是以微电脑为控制中心,是一个中文交互式图形线切割自动编程软件,其屏幕界面如图3 所示,分为图形显示区(包括编程的X、Y 坐标)、可变菜单区、固定菜单区和会话区。用户利用键盘、鼠标等输入设备,按照屏幕菜单的显示及提示,只需将加工零件图形画在屏幕上,系统便可立即生成所需的3B 数控加工程序。此系统兼有绘图和编程功能,可绘制曲线、圆弧等组成的任何复杂图形,系统软件快速对其编程,并可进行旋转、对称等加工处理,同时显示加工路线,自动生成3B 数控加工程序,进行动态仿真,数控程序还可以直接传送到线切割控制单板机。

图3 Towedm 线切割编程屏幕

Towedm 线切割编程系统是画面比较简洁的常见数控系统。借助Towedm 线切割编程系统,可对较复杂零件进行绘图编程,同时自动生成3B 加工程序进行数控加工。具体步骤如下:第一,图形的绘制。通过编程系统的绘图编程绘制加工图形,定出交点,退回,文件存盘。第二,画直线定起刀点,选择数控加工,点击加工路线,输入加工起始点坐标和加工切入点坐标,输入尖点圆弧半径为空,选择加工方向(分顺时针和逆时针方向)。第三,输入补偿间隙,补偿间隙值为电极线切割轨迹与工件加工面距离L=r+(r 为电极丝半径,取0.09mm,为放电间隙,取0.01mm),则补偿间隙值为0.1mm。第四,代码存盘,生成对应的3B 加工程序。第五,退出编程界面,进入加工系统,进行零件的线切割加工。

3 典型零件编程实例

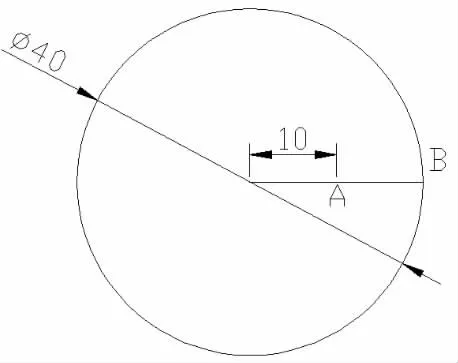

如图4、5 所示凸模和凹模典型零件,用Towedm 线切割编程系统编写典型零件线切割加工程序和完成加工。

图4 凸模

图5 凹模

(1)如图4,确定加工路线:凸模的直径为40mm,以圆心为编程原点,在Towedm 线切割编程系统绘制凸模,定出交点B,文件存盘。选择数控加工,点击加工路线,加工起始点为A,坐标为(30,0),加工切入点为B,坐标为(20,0),输入尖点圆弧半径为空,加工凸模时,取顺时针的加工方向加工,输入补偿间隙值0.1mm,则电极线切割轨迹在加工图形的外面。

加工凸模的3B 加工程序:代码存盘,则自动生成的3B 加工程序如下:

序号 B X B Y B J G Z

1 B 0 B 0 B 9900 GX L3

2 B 20100 B 0 B 40200 GY SR4

3 B 20100 B 0 B 40200 GY SR2

4 B 0 B 0 B 9900 GX L1

5 DD(结束语句)

(2)如图5,确定加工路线:凹模的内径为40mm,以圆心为编程原点,在Towedm 线切割编程系统绘制凹模,定出交点B,文件存盘。选择数控加工,点击加工路线,加工起始点为A,坐标为(10,0),加工切入点为B,坐标为(20,0),输入尖点圆弧半径为空,加工凹模时,取逆时针的加工方向加工,输入补偿间隙值0.1mm,则电极线切割轨迹在加工图形的里面。

加工凹模的3B 加工程序:代码存盘,则自动生成的3B 加工程序如下:

序号 B X B Y B J G Z

1 B 0 B 0 B 9900 GX L1

2 B 19900 B 0 B 39800 GY NR1

3 B 19900 B 0 B 39800 GY NR3

4 B 0 B 0 B 9900 GX L3

5 DD(结束语句)

4 DK7720 电火花数控线切割机床加工

图6 加工系统界面

用Towedm 线切割编程系统编写典型零件的线切割加工程序后,退出编程界面,进入加工系统进行模拟加工并在DK7720电火花数控线切割机床进行零件的线切割加工。把100mm×80mm×5mm 的铁块用夹具压紧固定在工作台上,校正钼丝与工作台的垂直度,因为编程加工的起点指向要与工作台移动方向一致才能进行加工,需要注意工件的移动方向和编程加工的起点方向需一致。把钼丝移动至加工起始点A(即车床开始运行走丝的位置)进行加工。对于凹模的加工,要先利用钻床打孔便于钼丝穿丝,选取A 点作为加工起始点。

点击Work 加工#1、cut 切割,找到加工文件,进入加工系统,如图6 所示。启动钼丝,按键盘的F10 键及F11 高频键,手动移动工作台让工件与钼丝相接触(有火花产生即可),打开冷却液开关,依次按F10 自动键、F12 进给键、F1 开始键开始加工,将根据生成的加工轨迹进行加工,若需暂停需按空格键停止,关机前把钼丝移到储丝筒开始端,免得断丝浪费。

5 结论

本文以典型零件为加工任务,分析了凸模、凹模的Towedm数控线切割编程系统绘图编程不同点以及3B 格式的数控程序的编程原理并需要注意加工工件的移动方向和编程加工的起点方向之间的关系。利用Towedm 数控线切割编程系统进行典型零件快速、准确的绘图编程并自动生成了3B 格式的数控加工程序,对典型零件的加工路线进行了模拟加工并在DK7720电火花数控线切割机床上进行加工,对从事相关工作人员提供了借鉴。