基于流固耦合模型的制冷压缩机排气回流研究 ①

王 俞 金华强 顾江萍 黄跃进 孙 哲 王新雷 郑爱武 沈 希

(*浙江工业大学机械工程学院 杭州 310032) (**伊利诺伊大学香槟校区农业与生物工程学院 乌尔班纳 IL61801, 美国) (***加西贝拉压缩机有限公司 嘉兴 314006)

0 引 言

小型往复式制冷压缩机是制冷系统的核心部件,其运行状况直接影响制冷系统的性能。如何提高制冷压缩机的性能,一直是制冷行业研究的热点[1]。往复式制冷压缩机吸排阀片的延迟关闭会导致制冷剂回流,直接影响压缩机的制冷效果,降低压缩机的效率[2]。由于回流发生在密闭的腔室内,用流量计等常用的流量测量方法,都很难较直观地测量出回流流量。

国内外众多学者在质量流量的测量和计算方面进行了相关研究。Torregrosa等人[3]采用粒子图像测速仪对限制在玻璃管内的涡轮增压器压缩机进气管回流的速度场进行了实验测量。Link和Deschamps[4]采用了基于有限体积法的数值模型结合气门动力学计算通过阀口的质量流量。Lohn等人[5]采用简化的排气阀几何二维数值模型,研究了排气阀的流体-结构相互作用,考虑流动惯量评估有效流量和受力面积来预测质量流量。用数值模型的方法来模拟计算回流量,则需要考虑压缩机内部更多变化细节和多物理场之间的相互作用[6],基于动网格计算能力的提高,可以运用双向流固耦合技术(fluid-structure interaction,FSI)建立压缩机的流固耦合模型。流固耦合模型较普通流场分析能耦合阀片和冷媒的相互运动,使得流场分析更准确[7]。Zhao和Yu等人[8,9]通过流固耦合模型分析了活塞式压缩机和旋转式压缩机的阀片冲击运动。Wang等人[10]用流固耦合的模拟方法研究了制冷压缩机吸气阀片的延迟关闭和吸气回流现象。

压缩机的排气过程时间虽然比吸气过程短,但排气过程中的回流更为关键,因为气体密度在被压缩后大大增加,少量的回流会对制冷量产生明显的影响[11]。目前对压缩机排气阀组运动过程的数值模拟进行了大量的研究,Mu等人[12]运用Matlab建立更准确的单质点模型模拟往复式压缩机阀片的运动情况。Yu等人[13]研究了旋转压缩机排气阀片的动态特性和阀片受力与通过阀片流量之间的关系。排气回流因为受排气阀片与气体流场相互作用而产生,所以排气阀片的运动和气体流场模拟需要更接近真实情况,流固耦合模型具有一定优势[14]。

目前,国内外运用流固耦合数值模型的方法分析小型往复式制冷压缩机排气回流和排气阀片动态特性的研究较少。本文建立了压缩机FSI模型,模拟实际的往复式制冷压缩机压缩工作过程,研究排气回流现象和排气阀片的动态特性。

1 数值模型

压缩机工作过程中,内部冷媒气体流动与阀片运动相互作用、相互影响,因此,整个工作过程的模拟较为复杂。本文将压缩机整体模型分为流体域和结构域,采用ANSYS平台中的CFX和Transient Structural 2个模块来建立压缩机3维流固耦合模型。

1.1 流体域

1.1.1 流体域控制方程

压缩机内部气体流动主要受质量守恒、动量守恒和能量守恒定律支配。本文不研究压缩机活塞缸内的热交换情况,所以暂不考虑能量守恒定律。

(1)质量守恒方程

在流体域中选取一直角空间6面体作为控制体建立笛卡尔坐标系,得到连续性方程即质量守恒方程[15]:

(1)

式中,ρ表示冷媒的密度,u、v、w分别表示冷媒速度矢量u在x、y、z方向上的分量。

(2)动量守恒方程

Navier-Stokes方程即动量守恒方程是流体力学进行计算的基本方程。同样建立笛卡尔坐标系,能得到控制体在x、y、z3个方向上的N-S方程如下[15]:

(2a)

(2b)

(2c)

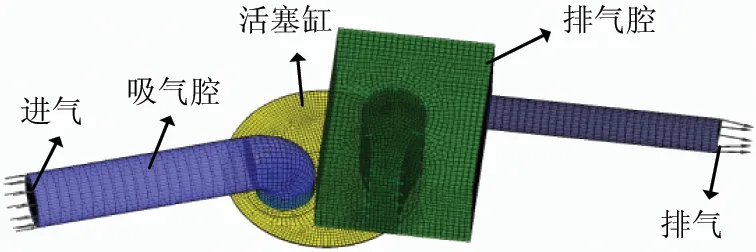

1.1.2 流体域模型建立

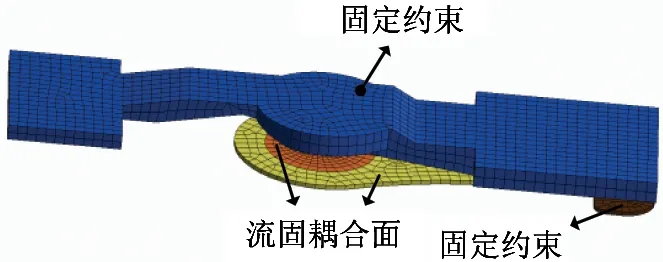

实际的压缩机流道部件多且较为复杂,所以在建立压缩机流固耦合模型时,需要对压缩机的流体域进行必要和合理的简化,流体域模型主要由活塞缸、吸气腔和简化的排气腔组成,如图1所示。

图1 流体域网格图

流体域部分的网格是数值模型中仿真运算和数据传递的最重要基本单元。CFX的有限体积法解法核心是将计算区域用网格划分,将待解控制方程对每一个控制体体积积分,得到一组离散方程,方程未知数为压力、速度等因变量。本文采用CFX中的mesh模块对压缩机流体域进行网格划分。sweep扫掠型网格法生成6面体网格,且能手动选择流体的Source(源面),压缩机内气体流动从吸气腔到活塞缸再到排气腔具有一定方向性,所以流体域内源面的选择能辅助网格数据传递包含流体的方向性。流体域模型基本已简化为规则几何体,但仍会存在不规则部分,用Hex Dominant型网格法能使不规则几何体部分生成6面体网格,作为对sweep扫掠型网格划分不足部分的补充,保持网格的整体一致性。活塞缸部分的动网格简化了压缩机气缸容积和曲柄转角、活塞运动之间的关系。将活塞顶部视为活塞缸流体域内的移动壁面,移动壁面在上下止点之间运动产生网格,运动公式为

L=d×(-cos(2π×h(s-1)×t))

(3)

式中,L表示活塞位移,d表示活塞缸的长度,t表示运动时间,h表示压缩机工作频率。

网格尺寸选取需要平衡整体运算数据量和流固数据传递效果两者的关系,全局网格的大小选取为0.5 mm。活塞缸部分的动网格在仿真过程中存在较多形变,用15层扫掠层数的网格来防止负网格的产生,而其他部分扫掠层数为5层。流体域与结构域接触交界面的网格尺寸要保持相近,且对流固交界面和流域的进、出口面网格进行加密,为了使仿真结果更接近真实流体介质选择为实际压缩机常用的冷媒r600a。

本文用于计算通量的方法为一阶迎风格式,在使用一阶迎风格式时,边界上的变量值作为上游单元控制点上的变量值,用它来计算本地的变量值。其通用控制方程如式(4)所示[16]:

ap=aW+aE+(Fe-Fw)

(4)

式中,系数aW表示为Dw+max(Fw, 0);系数aE表示为De+max(0, -Fe)。p为结构化网格节点,e、w为控制体积界面。Fe,Fw表示通过界面上单位面积的对流质量流量,De、Dw表示界面的扩散传导性。

流体的湍流运动规律和机理十分复杂,湍流模型的选择对流固耦合仿真结果的准确性有着重要的影响。流固耦合问题中应用最广泛的一般是k-e两方程模型,而在有类似叶片运动的模型中,SST湍流模型具有更好的适应性和准确性,能准确捕捉流场的细节[17]。所以在带阀片开闭运动的压缩机模型中,SST两方程模型具有一定的优势。SST两方程模型是一种混合模型,在靠近壁面处应用了k-ω的模型,在远离壁面处应用了k-e模型,其涡粘系数和k方程以及ω方程可以写成如下形式[18]:

(5)

(6)

式中,Pk、Pω为湍流生成项;F1、F2为混合函数;σk、α2、β2、σω2均为经验系数,σk=2,α2=0.44,β2=0.0828,σω2=0.856;μt为涡黏系数。

1.2 结构域

1.2.1 结构域动力学方程

压缩机的阀组运动是随时域变化的,在仿真中可以采用瞬态动力学分析。根据经典力学理论可知,瞬态动力学问题遵循的平衡方程如下[16]:

[M]{x″}+[C]{x′}+[K]{x}={F(t)}

(7)

其中,M是质量矩阵,C是阻尼矩阵,K是刚度矩阵,F(t)是力矢量,x是位移矢量,x′是速度矢量,x″是加速度矢量。

1.2.2 结构域模型

结构域由吸排气阀片、限位器、阀板部分组成,可用Transient Structural 模块运算。限位器和排气阀片的网格大小为0.5 mm,阀板的网格大小为1 mm,排气阀组网格如图2所示。实际压缩机排气阀片加装限位器用以固定,模型中将限位器整体和排气阀片的根部加以固定约束,限制两者位移。压缩机吸气时,排气阀片紧贴在阀板上,阻止活塞缸内的冷媒泄露,所以模型中将排气阀片底面与阀板加以摩擦接触。排气阀片受排气腔和活塞缸内的冷媒介质压差和自身阀片的弹性力来实现开启和闭合。模型中流固耦合面的选取顺序让排气阀片正确接受腔内气体的冲击方向;流固耦合面的分割则关系到阀片能否正常启闭,排气阀片耦合面分为排气口直接接触的部分和阀片剩余部分,排气口直接接触部分带动整片阀片运动。

图2 排气阀组结构和网格图

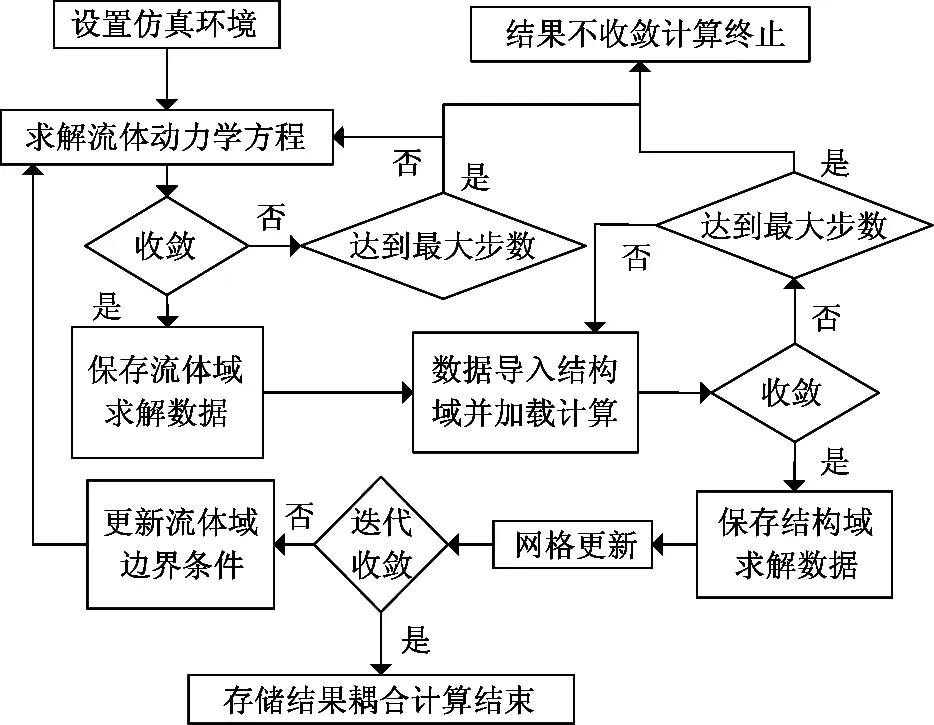

1.3 流固耦合解耦方法

FSI数值模型中,流固耦合面是间接解法求解耦合过程中重要的部分,流体和结构体的计算结果通过流固耦合交界面来进行相互加载。图3为耦合计算中一个步长的求解流程。

图3 流固耦合间接解法求解流程

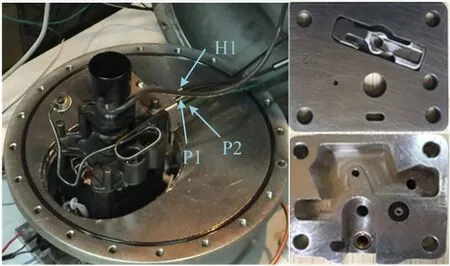

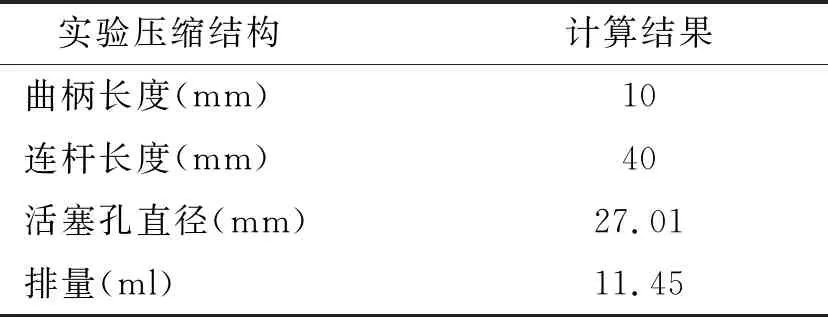

2 实验平台搭建

本文搭建了实验压缩机平台,对压缩机流固耦合模型结果的准确性进行验证。实验所用的压缩机经过改装,如图4所示,在阀盖上钻孔安装微型压力传感器,能测量压缩机的活塞缸内、排气腔内的气体压力。在排气阀限位器上钻孔,在排气孔中心方向安装激光位移传感器,能测量排气阀片的位移变化。同时在曲轴上安装绝对值编码器,测量曲轴的旋转角度。压缩机的结构规格如表1所示。

图4 实验验证装置

表1 实验压缩机基本结构参数

实验压缩机的传感器安装如图5所示,其中P1为排气腔压力测量传感器,P2为活塞缸内压力测量传感器,H1为排气阀片位移测量传感器。

图5 实验压缩机传感器布局

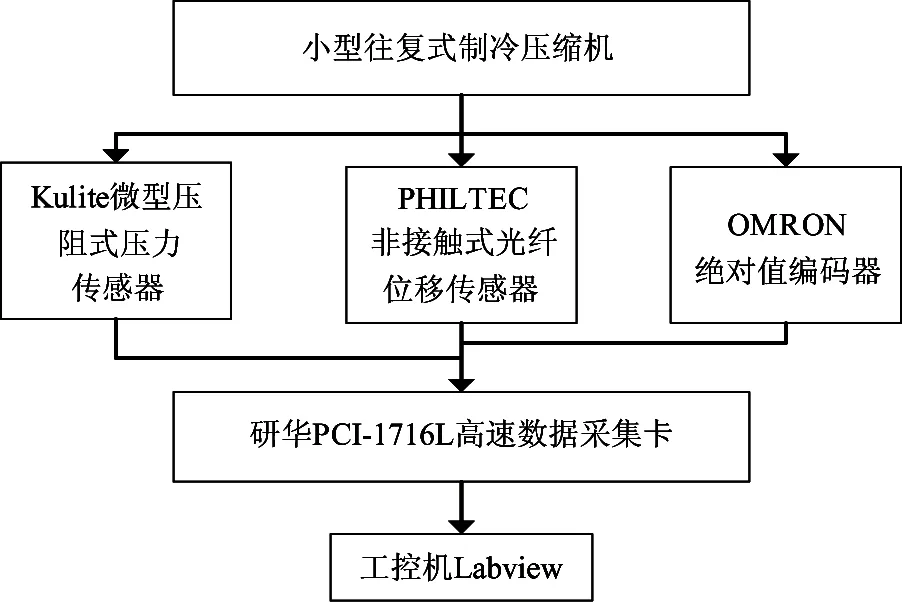

实验平台以工控机为控制核心,通过PCI-1716L高速采集卡实现多信号多通道数据的同步采集,硬件系统结构如图6所示,并依据Labview编程技术对采集到的压力信号、位移信号和曲柄转角信号进行处理。

图6 实验平台硬件系统结构图

3 实验结果与分析

3.1 仿真结果验证

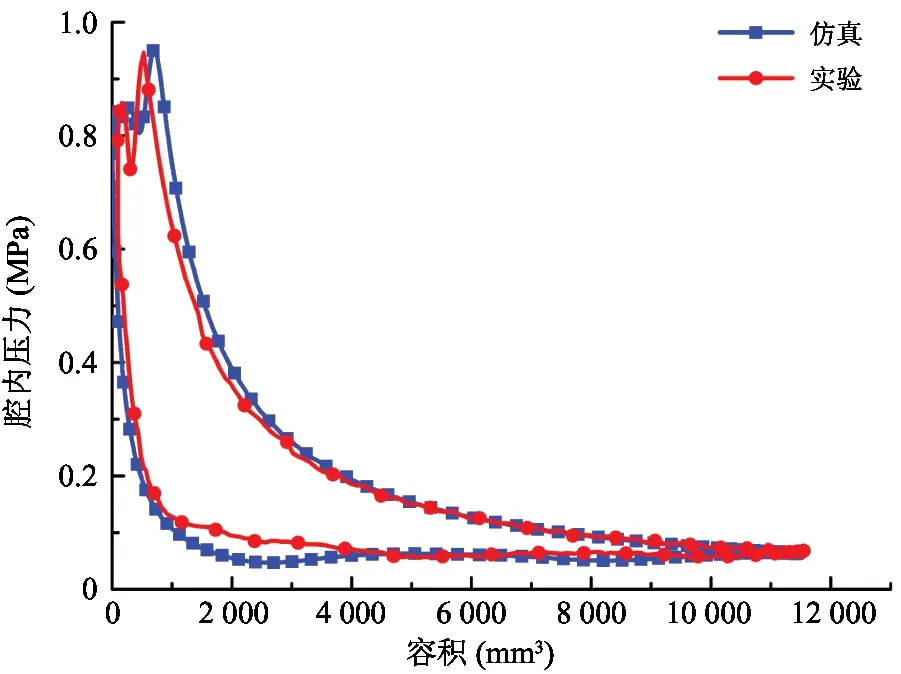

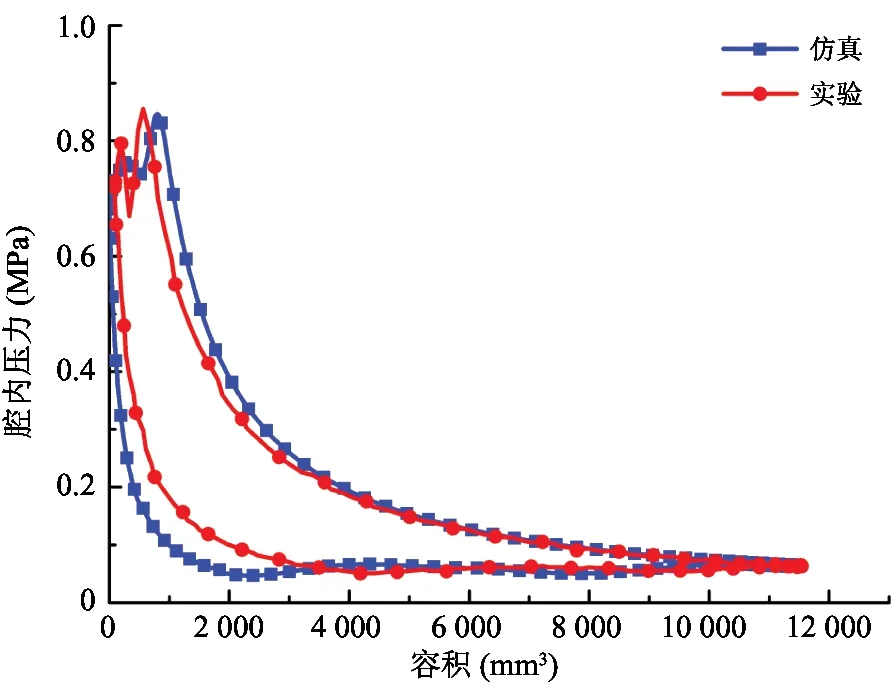

3.1.1 仿真与实验P-V图对比

制冷压缩机仿真计算与实验平台都运行2种工况。第1种为标准工况(ASHRAE工况),蒸发温度为54.4 ℃,冷凝温度为-23.5 ℃,即吸气压力为0.0624 MPa,排气压力为0.770 MPa。第2种运行工况为,冷凝温度不变,即吸气压力不变为0.0624 MPa,蒸发温度为50 ℃,排气压力为0.684 MPa。压缩机冷媒都为r600a。将采集信号进行处理,仿真与实验所得P-V图的对比,如图7所示。实验数据表明,流固耦合模型数值模拟的数据与实验数据基本吻合。

(a) 排气压力0.770 MPa

(b) 排气压力0.684 MPa

图7 仿真与实验P-V对比

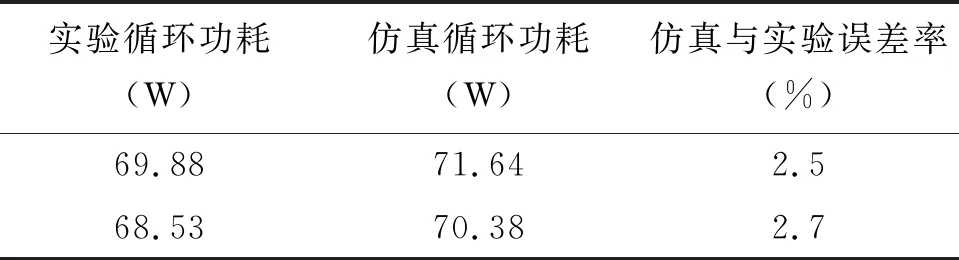

对仿真与实验的循环功Si进行计算,计算方法如下:

(8)

其中,Si表示压缩机循环指示功,Pn表示第n个数据点时的活塞缸内压力,Vn表示第n个数据点时的气缸容积。而

Pi=Si×f

(9)

其中,Pi为压缩机循环功耗,f为压缩机运转频率。

根据实验数据由式(8)和式(9)可计算出压缩机实际和仿真循环功耗,如表2所示。将压缩机实验结果和仿真结果进行对比,2种工况误差分别为2.5%和2.7%。误差主要来自于实际压缩机的流道更为复杂而仿真中进行了必要的简化所带来的影响。

表2 实际与仿真循环功耗对比

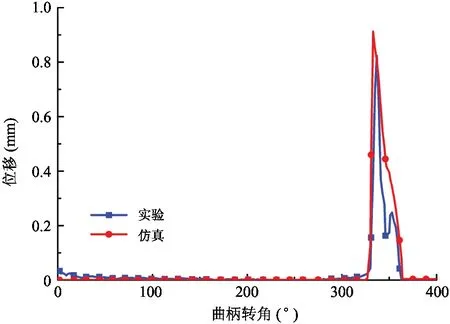

3.1.2 仿真与实验排气阀运动对比

实验压缩机平台中根据激光位移传感器测定的排气阀片升程与模型仿真计算值对比如图8所示。结果表明,排气压力为0.770 MPa工况时,实验平台测得排气阀片的最大升程为0.83 mm,模型仿真计算后排气阀片的最大升程为0.91 mm;排气压力为0.684 MPa工况时,实验平台测得排气阀片的最大升程为0.85 mm,模型仿真计算后排气阀片的最大升程为0.95 mm。

排气阀片运动仿真计算值与实际测量值趋势相同,结果相近。但实际测量值中阀片颤震现象更为明显,仿真结果与实验数据之间的误差主要是由于实际压缩机的排气阀片材料为sandvik20c,而仿真模型中排气阀片材料是与其十分类似的不锈钢;且压缩机实际工作过程中,冷冻油雾化产生粘滞力,对阀片运动产生影响,这是造成阀片运动仿真结果与实验数据有一定偏差的主要原因。

(a) 排气压力0.770 MPa

(b) 排气压力0.684 MPa

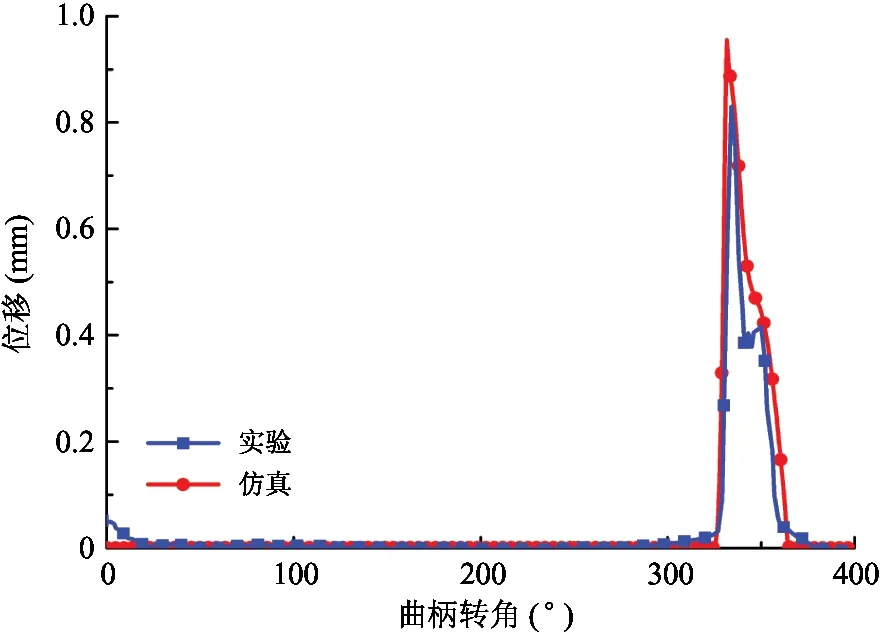

3.1.3 仿真与实验延时关闭对比

标准工况(ASHRAE工况)下,实验测量和仿真计算得到排气阀片在曲柄转角度数为(366±1)°时关闭,活塞缸和排气腔内压力在曲柄转角为(359±1)°时相等,两者排气阀片延迟关闭角度基本接近,大约为6 °,如图9所示。理论条件下,阀片关闭的时刻为腔内外压力相同的瞬间。而实际情况下,阀片的动作受阀片升程、自身弹力、气流推动等因素影响,动作时间都迟于腔内外压力平衡时刻,从仿真和实验都能直观地看出排气阀片存在延时关闭。排气阀片的延时关闭会造成本应进入排气腔内的气体回流到活塞缸中,对压缩机的性能造成显著的影响。

图9 排气阀片延迟关闭

3.2 排气回流分析

3.2.1 排气回流产生

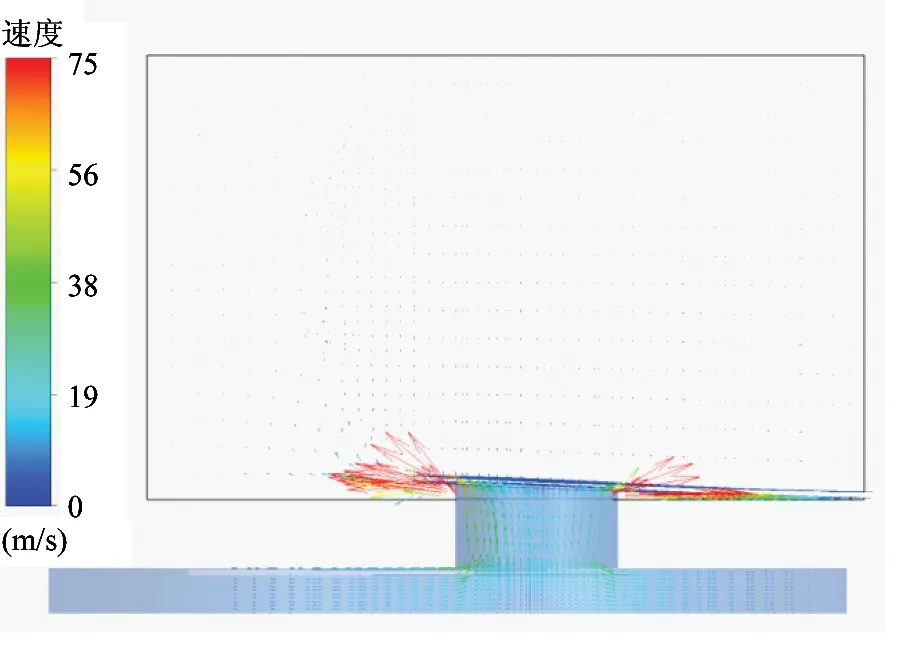

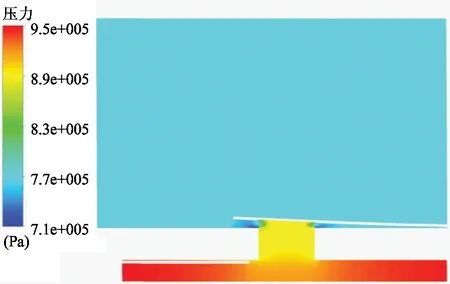

基于流固耦合模型,可以观察冷媒在压缩机排气流道内的速度场和压力场,以及阀片的运动状态。当曲柄转角为332 °时,排气阀片处于开启状态,箭头从活塞缸指向排气腔,气体从活塞缸涌入排气腔,且箭头较密集表示内部气体流场流量较大,如图10所示。图11表示曲柄转角为332 °时活塞缸和排气腔的压力场,活塞缸内压力大于排气腔,排气阀片打开,排气口压力逐渐释放,活塞缸内的冷媒被排出。

图10 排气阀片打开时速度云图

图11 排气阀片打开时压力云图

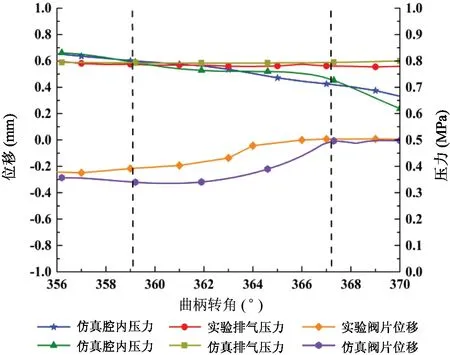

当曲柄转角为362 °时,由图12局部放大可见排气阀片已接近闭合,但速度矢量箭头通过排气口从排气腔指向活塞缸,且箭头量较稀疏,表示此时发生回流,但回流量较小。此时活塞缸内压力小于排气腔的压力,但排气口与阀片接触处压力与排气腔压力仍较为接近,排气口壁面压力较小,如图13所示。

图12 排气回流时速度云图

图13 排气回流时压力云图

3.2.2 不同压比对排气回流的影响

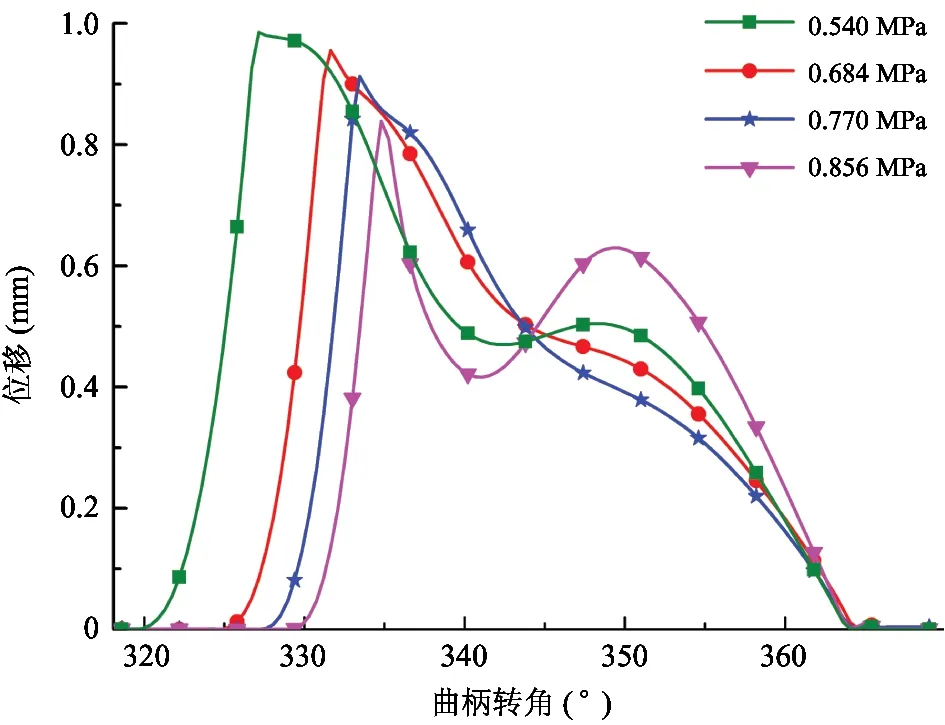

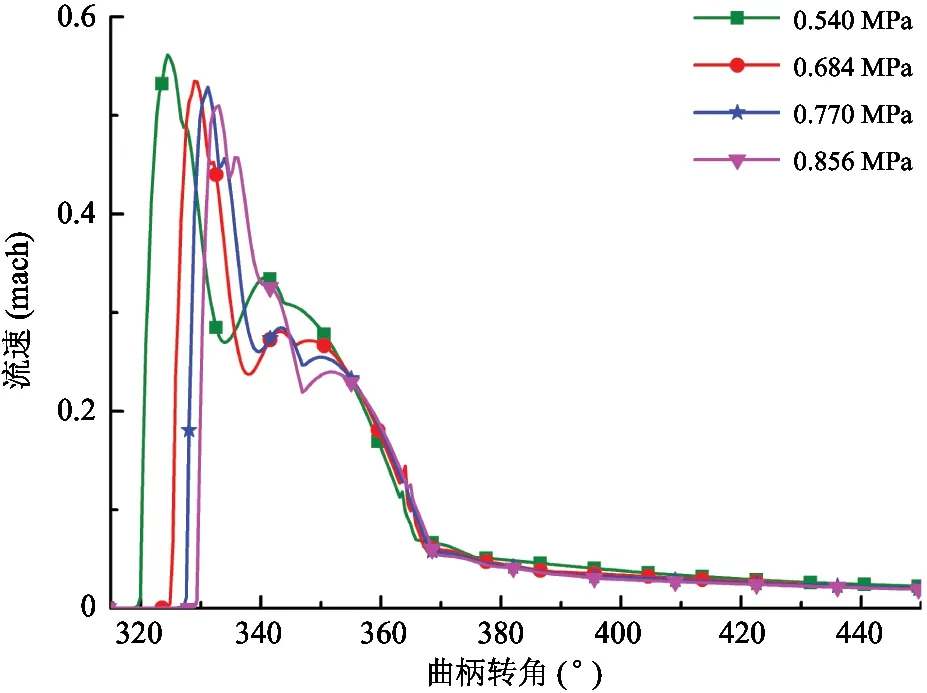

为了研究不同压缩比情况下的排气流量情况,将吸气压力设定为0.0624 MPa,对排气压力分别为0.540 MPa、0.684 MPa、0.770 MPa和0.856 MPa的4种工况进行数值模拟。

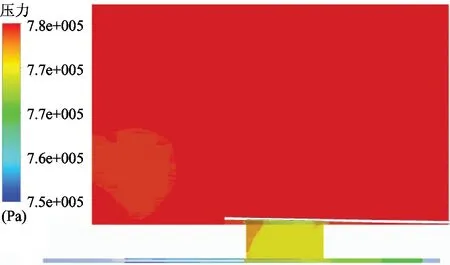

不同压比条件下,模型的曲柄转速相同,可以近似看成活塞在一个周期内运动速度不变,但排气压力变化会使活塞的压缩行程发生变化。排气压力越小,活塞的压缩行程越小,排气阀片的开启的角度越早,如图14所示。并且活塞压缩行程越小,活塞运动线速度越大,排气阀片的最大位移量越大。

图14 不同压缩比的排气阀片位移

不同压缩比模型的排气质量流量仿真结果如图15所示,随排气压力增大,瞬时最大流量变大。排气压力为0.540 MPa时,质量流量总量最大为0.014 g。压缩机活塞缸内存在余隙容积,当排气压力越小时,余隙容积内比重越小,所以质量流量残留减小。活塞缸总体积不变,且模型保持吸气压力不变,所以吸气过程完成之后,整个气缸内质量不变。随着排气压力增加,余隙容积内存留的冷媒气体越多,所以排出的质量流量总量越小。排气压力为0.540 MPa时,排气回流量为0.018 mg,在0.770 MPa下,排气回流量为0.0218 mg。随着压缩比的增大,通过排气阀的回流量愈发增大。

图15 不同压缩比的排气腔质量流量

随着排气阀片的打开,排气腔内的流速快速升高,之后随着排气阀片的振颤产生变化,排气阀关闭后,仍有气体在排气腔内流动,所以最大流速并未为零。等气体流出排气管道后,流速逐渐趋于0,等待下一次排气阀片开启,如图16所示。不同压缩比情况下,排气腔内最大流速与阀片的运动趋势基本吻合。在曲柄转角为368 °时,不同压比模型的最大流速都开始稳定并趋近于0。

图16 不同压缩比的排气腔最大流量

3.2.3 不同转速对排气回流的影响

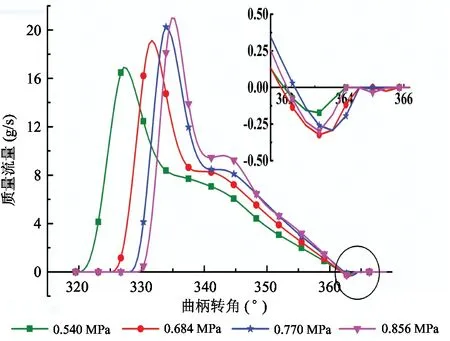

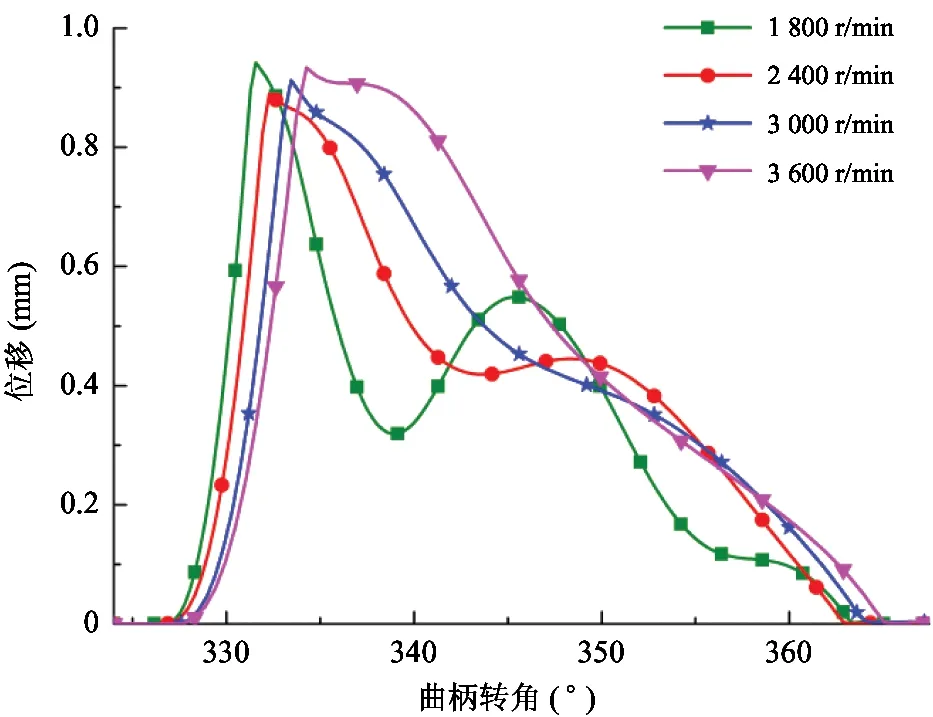

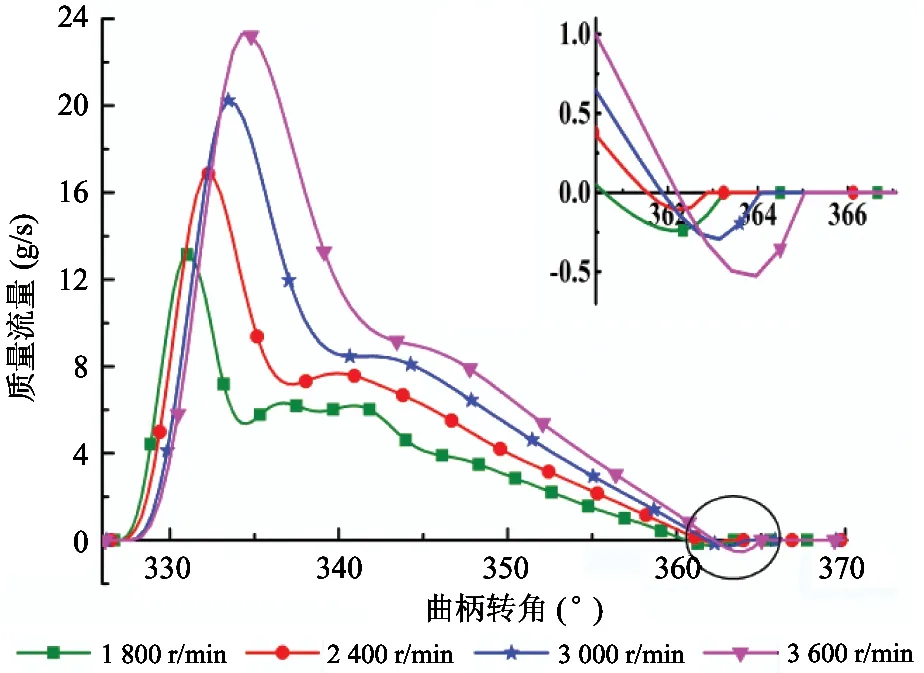

定频压缩机的常规转速为2 950 r/min左右,而变频压缩机的转速为1 200~4 500 r/min。为了研究压缩机转速对排气回流的影响,设置了吸气压力为0.624 bar,排气压力为7.70 bar,转速分别为1 800 r/min、2 400 r/min、3 000 r/min和3 600 r/min的4组压缩机模型进行模拟计算。压缩机在4种不同转速情况下,排气阀动作升程变化如图17所示。

图17 不同转速的排气阀片位移

转速的改变会影响两侧的气体运动加速度,改变气体推力,对排气阀的动作产生影响。转速为1 800 r/min时,排气阀片容易产生颤振。随着转速增加,排气阀片颤振逐渐减少,排气阀片开启速度逐渐变慢,阀片开启的最大高度变化不大。

随着压缩机转速的升高,以时间为横坐标可以看到排气阀片开启时间变晚,如图18所示,而通过排气阀的瞬时流量变大。4种不同转速模型发生回流前的排气质量流量都为0.0137 g。

图18 不同转速的排气腔质量流量

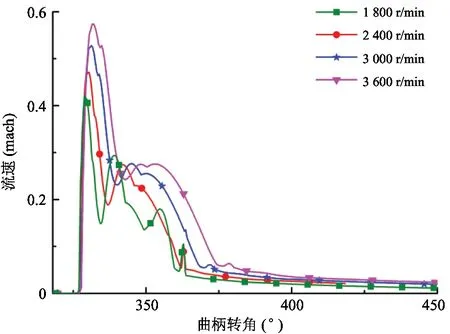

将不同转速的排气腔质量流量放在同一曲柄转角度数下进行比较,如图19所示。随着转速升高,阀片关闭时间加快,排气回流量相应减小,但因为排气阀片的自身材料属性和结构特性决定了其关闭的最快速度。当阀片关闭速度超越了阀片自身关闭速度的极限时,转速再快也不能加快阀片关闭,无法减小其排气回流量。因此转速达到某一值后,转速再增大时,排气阀片两边压差变大,排气回流量上升。压缩机工作在2 400 r/min时,排气回流量最小,在目前的情况下,大多数压缩机都是设计工作在3 000 r/min转速条件下。若再需要优化,结合不同排气阀片的自身特性,用此方法可以更精确地模拟出压缩机的转速保持总流量和回流量之间的平衡,使压缩机工作在较高性能下。

图19 不同转速同角度下排气腔质量流量

压缩机转速越高,排气腔内最大流速的马赫数越大,如图20所示。当转速为1 800 r/min时最大流速的马赫数存在较多的突变,这与排气阀片在转速为1 800 r/min时,有明显的振颤有关。阀片在开启状态下的颤振,影响到排气腔内部气体流场变化,产生了这些流速突变。

图20 不同转速下排气腔最大流速

3.2.4 不同限位器高度对排气回流的影响

限位器不仅固定排气阀片,限位器的高度还影响了排气阀的升程。为了研究不同限位器高度对排气阀回流现象的影响,本文设计了4组模型,限位器高度为排气阀前段圆弧曲线顶点与其在限位器上投影之间的距离。阀片与限位器高度分别为1.68 mm、1.88 mm、2.18 mm和2.48 mm。

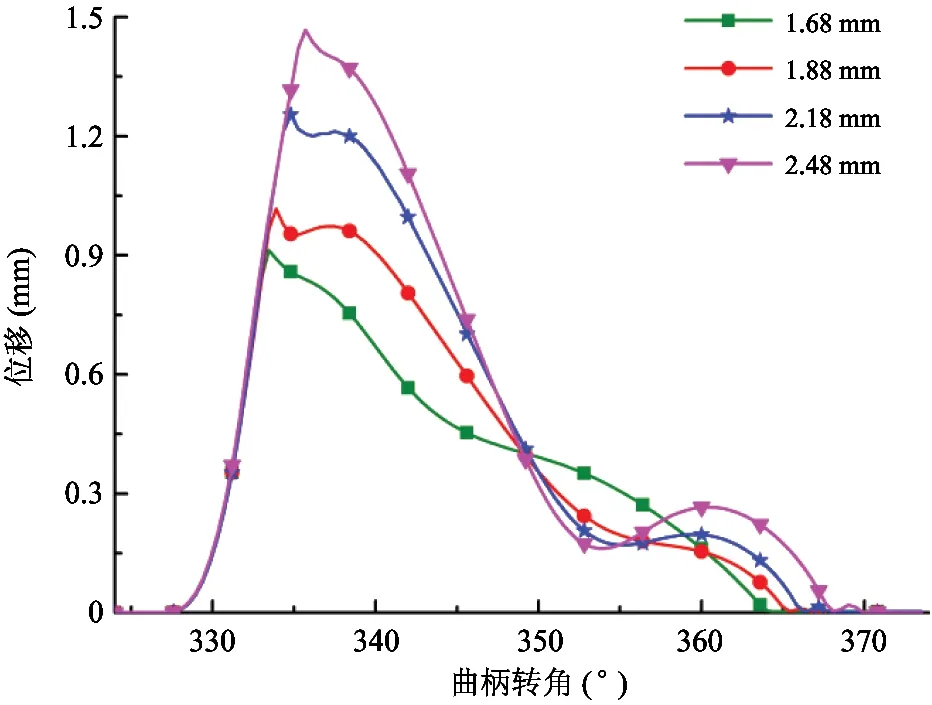

随着排气阀片限位器的升高,排气阀片位移升程随之提高,且阀片开启时刻基本相同,阀片的颤振也愈发明显,如图21所示。条状舌簧排气阀片在气流推力下其运动类似于悬臂梁,一端夹持,一端自由,阀片开启行程变长,阀片关闭时间也变长。

图21 不同限位器高度下排气阀片位移

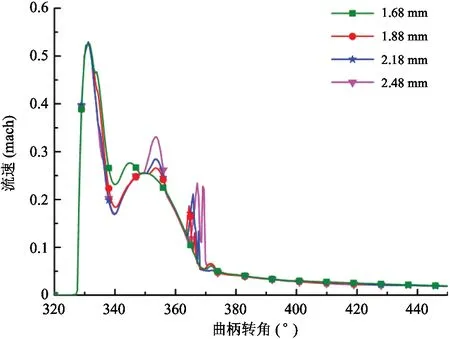

不同限位器高度下,排气腔内最大流速的马赫数峰值差异不大。排气阀片升程限位器对排气腔内流速的影响反映在图22中。当限位器高度为1.88 mm时,阀片开启状态下,排气腔内最大流速有突变,限位器高度越高,流速突变越明显。结合图20在转速为1 800 r/min的模型中,也观察到最大流速出现了一些突变,这与阀片运动有关,排气阀片在运动过程中的颤振会对腔内气体的流动产生影响。

图22 不同限位器高度下排气腔最大流速

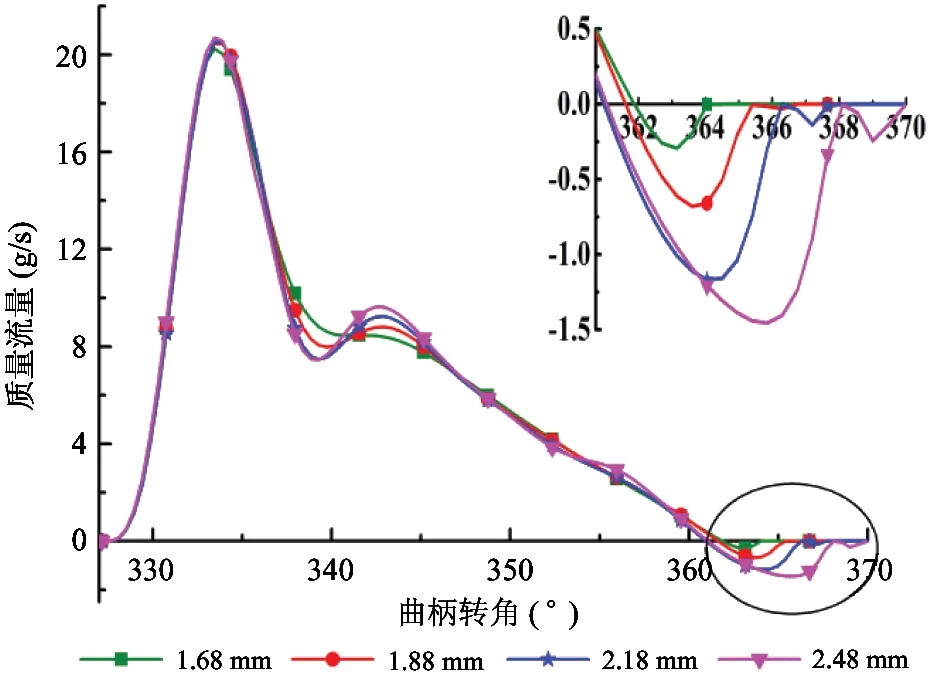

由图23可知,阀片限位器的升高并不能提高通过排气阀的最大瞬时质量流量值,且在阀片关闭发生回流前通过的质量流量总量基本相同。当限位器高度为2.48 mm时,排气回流质量为0.378 mg。由于排气阀关闭时间变长,随着限位器的升高回流质量流量增大愈发明显。所以一味提高排气阀片的限位器,并不能提高压缩机的制冷量。

图23 不同限位器高度下排气腔质量流量

4 结 论

本文建立了小型往复式压缩机流固耦合模型,模拟了不同转速、不同压缩比、不同限位器高度下压缩机的工作过程。和实验数据比较研究,得到以下结论。

(1) 通过压缩机的流固耦合模型得到标况(ASHRAE工况)下的P-V图和阀片运动图,与实验平台数据进行了比较。排气阀片升程接近且观察到排气阀片存在延时关闭,延时关闭的曲柄转角大约为6 °。

(2) 通过数值模拟获得制冷压缩机内部流体的压力场和速度场,在压缩机排气阀片关闭延时时刻,得到排气回流云图。

(3) 通过数值模拟,ASHRAE工况下排气回流量为0.0218 mg。并研究了3种条件下的定量关系,即压缩比越大排气质量流量越大,限位器高度越高排气回流量越大,其中转速对压缩机排气回流量影响较大。

(4) 转速较低和限位器高度较高时,压缩机排气阀片有明显颤振,并导致排气腔内气体流速的剧烈波动。

(5) 本文压缩机在压缩比8.65、排气限位器高度1.68 mm、转速保持在2 400~3 000 r/min时,运行性能较佳。

本文通过流固耦合模型可实现压缩机结构尺寸调整与工况模拟,便于推测排气阀片回弹延时最短、排气回流最小时对应的结构与工况,实现压缩机设计结构的优化,提升压缩机的制冷性能。这为往复式制冷压缩机优化与性能评价提供了新思路。