基于往复式风冷锂电池模块的设计及温度场分析

姜贵文,刘 波,胡清华,庄 玲,黄菊花,刘自强,廖伟鹏

(1.上饶师范学院物理与电子信息学院;2.江西省电动汽车部件智能化工程研究中心,江西 上饶 334001;3.南昌大学机电工程学院,江西 南昌 330031)

动力电池是电动汽车的关键部件,其性能的好坏直接决定电动汽车的工作性能、行驶安全性。锂电池由于能量密度高、循环寿命长等优点,是电动汽车的首选电源[1-2];然而,锂电池温度适应性差[3],温度过高或过低,都影响其工作性能,甚至引起寿命衰减、热安全性等问题[4-5],因此,必须借助热管理系统把电池的温度控制在正常范围内。风冷由于结构简单、成本低,在动力电池热管理系统中得到广泛的使用。强制风冷的缺点是散热效率低,Giuliano等[6]在锂电池冷却板空腔内部装入泡沫铝,通过泡沫铝来增大散热面积,从而提高强制风冷的散热效果。Wang等[7]研究了电池的布局和风扇的位置对强制风冷散热效果的影响,发现电池和风扇呈对称结构布置的散热效果最好。强制风冷的另一缺点就是温度均匀性差,程昀等[8]通过数值模拟发现,空气对流换热系数由5W·m-1·K-1增大到100W·m-1·K-1,电池模块中心的温度仅下降了0.2℃,而温差却达到10℃。为了提高强制风冷散热的均匀性,需要设置复杂的并行风道结构,Sun等分别研究了U型[9]和Z型[10]风道结构的并行通风散热的冷却性能。宋俊杰等[11]以38120型磷酸铁锂电池为研究对象,设计一种新型的反向风冷来提高电池模块温度的一致性。He等[12]设计了一种往复式风冷的散热系统,来提高电池模块温度的一致性,但最高温度稍微增加。刘振军等[13]对电池组自然风冷进行建模和温度场仿真分析,提出了电池组散热结构的优化方案。

本文以26650型磷酸铁锂电池为研究对象,设计了一种含折流板的串行风冷结构对45节圆柱形电池组成的电池模块进行往复式风冷散热,采用Fluent软件对该电池模块的二维热场分布进行了模拟仿真,讨论了折流板间距和单向风冷方向改变次数对散热效果和温度均匀性的影响。

1 风冷结构设计

图1为含折流板的5*9串电池模块的结构示意图,图示中电池的间距为10mm,上半部分和下半部分缺口的折流板相间排列,其间距为72mm(相隔1排电池),铝制折流板的厚度1mm,模拟仿真时,定义该电池模块为模型2。为了说明折流板的散热增强效果和优化折流板的间距,定义不含折流板的电池模块(其它参数不变)为模型1,折流板间距36mm(不相隔电池)、108mm(相隔2排电池)的电池模块定义为模型3和模型4。

2 数值计算方法

2.1 电池生热和传热模型

锂电池充放电时产生的热量由欧姆内阻热Qj、极化热Qp、反应热Qr和副反应热Qs四部分组成,正常充放电的情况下,副反应热很小,可忽略不计,Bernardi[14]假设电池是均匀发热体,从熵增原理和电池内阻出发,提出了锂电池产热的简化模型:

式中:I为电流,Vo和U为电池开路电压和工作电压,T为工作温度,为电化学反应的熵系数,其大小与温度和电池的荷电状态(S OC)有关,平均值取0.4mV·K-1[15],Rj和RP分别为欧姆电阻和极化电阻。

根据能量守恒和傅里叶定律,在柱坐标下可建立圆柱形电池内部的非稳态三维导热微分方程:

式中:ρ、Cp分别为电池的密度和比热容,λr、λφ、λz分别为电池的径向、周向和轴向的导热系数,T为温度,qv为单位体积的发热功率。圆柱形电池看做均匀发热体,并忽略轴向空气散热效率的差异,式(2)可简化为径向一维导热方程:

电池包内部空气流体传热控制方程由质量守恒方程、动量守恒方程和能量守恒方程组成,通用的控制方程可写成:

式中:对于质量方程、动量方程和能量方程,通用变量Θ分别取1、T和,Гθ和Sθ是扩散系数和源项。

2.2 瞬态热模拟

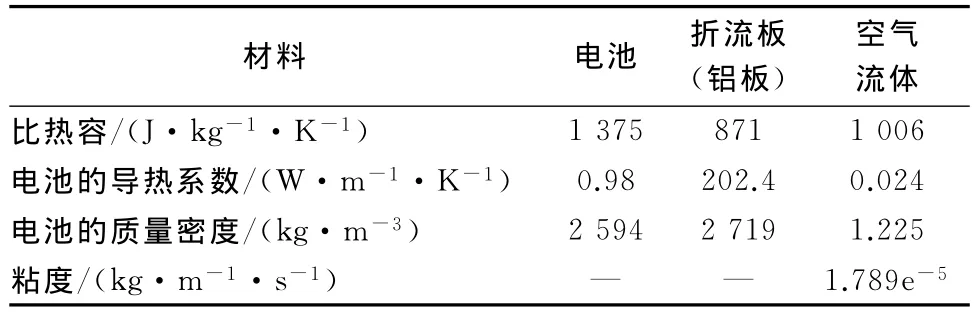

采用Fluent前处理软件Gambit对电池模块进行二维建模,并对其进行网格划分,网格单元为不规则的四边形。选用Fluent中的Energy和Flow模块对计算区域进行离散求解,空气流动模型采用标准的k-ε模型,电池、空气流体和折流板的接触界面直接耦合(Coupled)传热。迭代计算时,时间步长(Step)设置1s,能量残差值设置为10-6,其它质量、动量等残差值为10-3。模拟计算时,输入材料的物性参数如表1所示:

2.3 单体电池升温与模拟结果比较

为了验证所建立的锂电池产热、传热模型的正确性,首先用直流电阻负载PEL-3041(Good Will Instrument Co.,Ltd,Taiwan)对单体电池进行5C倍率放电,用8路温度测试仪AT4508(常州安柏精密仪器有限公司)采集电池表面的温度,并与模拟值相比较,如图2所示。随着放电倍率的增加,欧姆电阻热和极化电阻热增加,反应热的比例下降,云凤玲[16]研究表明三元电池2C放电,反应热仅占11%。本实验电池5C放电,反应热可忽略不计,故电池表面的温度随时间几乎呈线性变化,与模拟值吻合得较好,放电末期,实验值略低于模拟值,可能是由于电池容量下降,放电电流下降。

表1 模拟计算的材料物性参数

3 结果与讨论

3.1 折流板间距优化

图3为5C放电末期,进口风速1m·s-1时电池模块温度场分布,从图中可以看出,无折流板的电池模块(模型1)温度场分布以对角线为分界线,对角线下方三角形区域是高温区,上方是低温区。电池模块中加入折流板改变了电池模块中的温度场分布,折流板后方靠近电池箱壁的电池仍然是高温区,但高温区域面积明显减小。模拟计算时,假设电池箱绝热,实际工作时,靠近电池箱壁四周的电池的热量会向外界散失一部分,使得电池箱四周高温区域得到改善。模型2、模型3和模型4分别含有4块、7块和3块折流板,折流板的相应间距分别为72、36和108mm,模型3的散热效果最差,最高温度反而增加1℃。为了定量地比较4种模型的散热效果,模拟计算时监测了电池模块进风口处和出风口处总的热流值,如图4所示。模型2的热流值最大,为1 385W;模型3的热流值最低,反而低于模型1。与模型1相比,进口风速1m·s-1时,模型2的散热效率提高了约8%。图5比较了模型1和模型2不同风速时的热流值,从图中可以看出,随着风速的增大,模型2的散热效果逐渐增强。风速0.5m·s-1时,与模型1相比,模型2的散热效率仅提高了3.76%;风速2.5m·s-1时,散热效率提高到14.28%。折流板提高空气对流散热效果可从两方面解释:(1)折流板相当于散热翅片,增加了散热面积;(2)折流板改变了风道,风道呈“蛇形”分布(图6)。

图6为风速1m·s-1时,电池模块内部空气流场分布,从图中可以看出,无折流板时,空气流体分层沿水平向右流动;增加了折流板,空气流体环绕着电池流动,呈“蛇形”向右流动,增加了与电池的接触面积。在折流板缺口的正前方,空气流体以较高的速度横向冲刷电池,较低的雷诺数(Re)下,空气流体可由层流转变为湍流,提高了空气流体对流换热效率。靠近电池箱壁的折流板正后方区域空气流速小,出现了涡流区,换热效率低,故这个区域的电池温度高。模型3折流板过于密集,空气流体未充分发展,局限于中间电池两边空隙流动,其它大部分区域空气流体几乎静止,故散热效率最低。模型4和模型2的空气流场分布相似,因此散热效率相当。从以上讨论可得到,折流板之间间隔1排电池(模型1)或2排电池(模型2)较为合适。

3.2 空气流体往复循环的散热效果

在电池模块中加入折流板尽管提高了空气流体的散热效率,但温度的均匀性并未得到改善,为了提高强制风冷散热的均匀性,模拟计算时周期性地变换空气流体的运动方向,图7是电池模块内部最大温差与空气流体方向变换次数的关系曲线。从图中可以看出,未改变空气流动方向(即单向流动),模型1和模型2的最大温差超过10℃;随着空气流动方向变换的次数增大(即单向流动的时间变短),温差逐渐减小,变化次数达到5次(单向流动的时间为120s),风速1m·s-1时,模型1和2的温差分别为5.4℃和6.0℃,风速5m·s-1时,分别为6.2℃和5.0℃。比较图7(a)和(b)可以看出,进口处风速1 m·s-1增加到5m·s-1时,模型1的温差增加了0.8℃,而模型2的温差减小了1℃,这说明风速较大时,折流板的扰流可进一步提高电池模块的温度均匀性,从图6空气流场分析可知,折流板的扰流作用使空气流体由原来的分层流动变为错流,空气流体呈“蛇形”分布,风速越大,折流板的强化换热作用越能得到显现,使得电池模块最高温度下降(图8b),故温度均匀性增加。

图8为空气流动方向改变5次,模型1和2的电池模块内部温度场分布,与空气单向流动相比,电池模块内部的温度场分布发生了变化;模型1的高温区域由对角线下方区域(靠风口处)向中心处转移;模型2的高温区域分布在靠电池箱壁的最上面一排和最下面一排的电池。比较图8(a)和(b)可以看出,风速1m·s-1时,折流板的强化换热作用使高温区域面积减小,但最高温度并未下降;风速5m·s-1时,折流板强化换热作用进一步增强,与模型1相比,模型2的最高温度下降了2℃。

图9为模型2的电池模块温度变化曲线,从图中可以看出,进风口和出风口处电池的温度随着空气流动方向改变呈交替变化,放电末期,进风口处和出风口处的电池温度相等,中心处的电池温度高于平均温度。比较图9(a)和(b)可以看出,风速增加到5m·s-1时,这些监测点温差减小,说明随着风速的增大,电池模块温度均匀性提高。

4 结论

为了提高圆柱形电池模块强制风冷的散热效果和温度均匀性,提出了一种含折流板的串行风冷结构,通过往复循环风冷对该电池模块结构进行散热,利用Fluent 6.3模拟其内部的温度场和空气流场,主要结论如下:

(1)合理设置折流板的间距可以提高强制风冷的散热效果,对于本文设计的电池模型,折流板间距72mm的电池模块散热效果最高;风速越高,折流板的强化换热效果提高越明显。

(2)电池模块内部流场显示,折流板的扰流作用使空气流体由分层流动转变为错流(绕圆柱形电池呈“蛇形”流动),但折流板正后方(相对空气的来流速度)靠近电池箱壁的区域空气流动速度小,为涡流区。

(3)空气单向流动,电池模块的最大温差超过10℃,电池模块的温差随着循环次数的增大而减小;风速1m·s-1,流动方向改变5次,模型2的温差为6℃,进口风速5m·s-1,温差降为5℃,风速较大时,折流板强化换热能提高强制风冷散热的均匀性。