辊磨翻辊机构运动仿真分析

郭磊,孙文东

传统平面四杆机构及其变异结构可实现多种运动规律及运动轨迹,且结构简单,稳定可靠,易于加工制造,被广泛应用于各个领域。对四杆机构的分析通常采用作图法和解析法,作图法分析计算的精度受作图精度的影响,而解析法虽然分析计算精度高但计算工作量较大。近年来,随着计算机技术的飞速发展,通过计算机仿真可得到任意构件的运动轨迹与运动参数,借助计算机进行机构分析变得简单易行且形象直观。

Solid Works软件是目前应用最多的一款三维机械设计软件,作为一个虚拟样机的仿真分析工具,其Motion运动仿真插件可实现各种复杂机构的运动学和动力学仿真分析,得到机构的位移、速度、加速度、作用力等,并可通过数据、图表、动画等形式表现出来,反映机构的运动特性,为机构的优化设计提供依据和参考。我公司基于Solid Works Motion仿真插件对辊磨翻辊机构进行了运动仿真分析,具体情况如下:

1 辊磨翻辊机构及运动轨迹描述

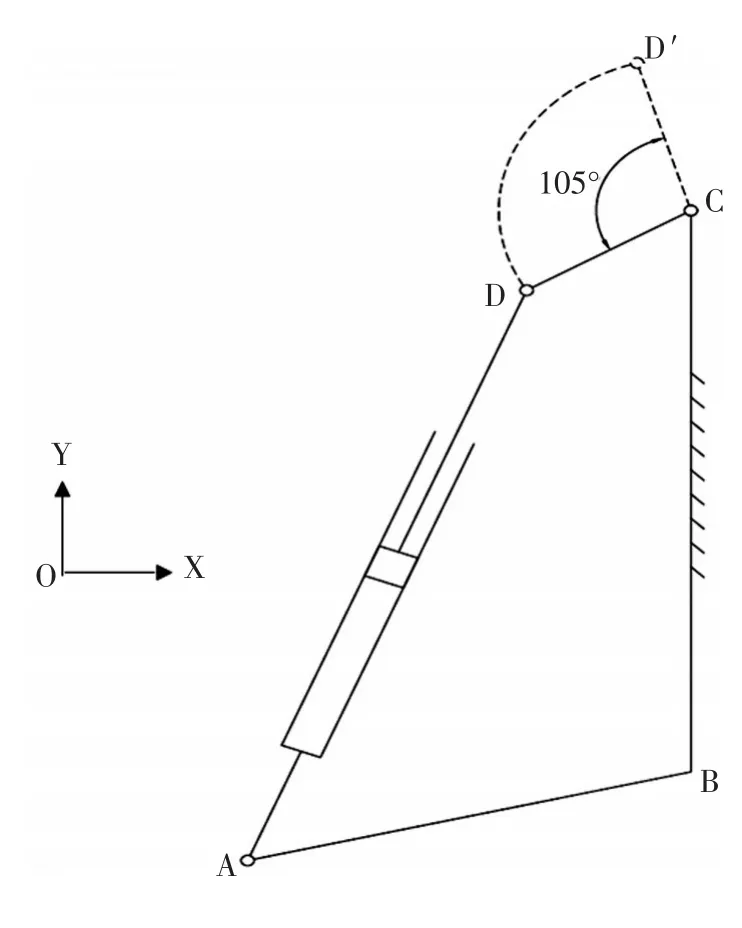

我公司TRM型辊磨的粉磨施力单元由支架、摇臂、磨辊、加压油缸组成,每个单元彼此独立。为了便于检修维护,可将单独的磨辊翻出磨外,该翻出机构称为翻辊机构,如图1所示。该机构可简化为一种平面四杆机构,如图2所示,图中AB段、BC段分别为翻辊底座、磨机基础与磨机支架组合而成的固定杆,CD段为上摇臂与磨辊组成的绕C点转动的摇杆。CD′段为上摇臂和磨辊的正常工作位置,CD段为其翻出磨外时的检修位置,两个位置间的理论夹角为105°;AD段为翻辊油缸绕A点转动的摇杆,同时缸杆和缸筒组成直线运动副。机构的翻辊动作过程为,翻辊油缸施加拉(推)力给摇臂、磨辊组成的摇杆,使摇杆由CD′位置转到CD位置,该过程要求连续平稳、无冲击。

2 利用Solid Works软件进行三维建模及运动仿真

2.1 机构三维建模

根据某规格TRM辊磨的磨机二维图纸,利用Solid Works软件建立翻辊机构所需三维零部件模型进行装配。建模时对于不影响仿真分析结果的模型做相应简化处理,如可完全省略磨机基础,简化翻辊底座模型,磨机支架在保证定位安装尺寸准确的前提下,可只体现外观结构,省略内部结构。然而需要注意的是,根据现场实际情况,对于上摇臂(连同密封架)与磨辊来说,其重量与重心位置对仿真结果有直接影响,建模时需尽量具体到每个结构细节,以保证仿真结果的准确性。根据以上分析,建立运动仿真用翻辊机构三维装配体模型,如图3所示。

图2 平面四杆机构

图3 翻辊机构三维装配体模型

图1 辊磨翻辊机构

2.2 运动仿真

首先,根据翻辊动作的特点,已知从动件CD摇杆的始末位置及位移,采用逆向求解法,在Motion分析中,新建一个运动算例,设定好摇杆的初始位置,给上摇臂轴孔施加旋转马达,输入位移和模拟时间。虽然并不能准确得知翻辊运动过程中上摇臂角位移规律的数学表达式,但已知其运动缓慢、平稳、连续且无冲击,整个运动时间大概为15~20s,始末位置速度为0。Solid Works软件自带的立方样条曲线平滑、连续,三阶可导,完全满足翻辊运动的要求,故可采用立方样条曲线规律作为上摇臂角位移规律,进行模拟仿真,如图4所示。

翻辊油缸活塞杆的绝对线性位移曲线如图5所示,将位移曲线输出,得到表格数据,对数据进行分析并做整理,计算得到缸杆的相对位移值,作为第二次仿真的驱动输入。

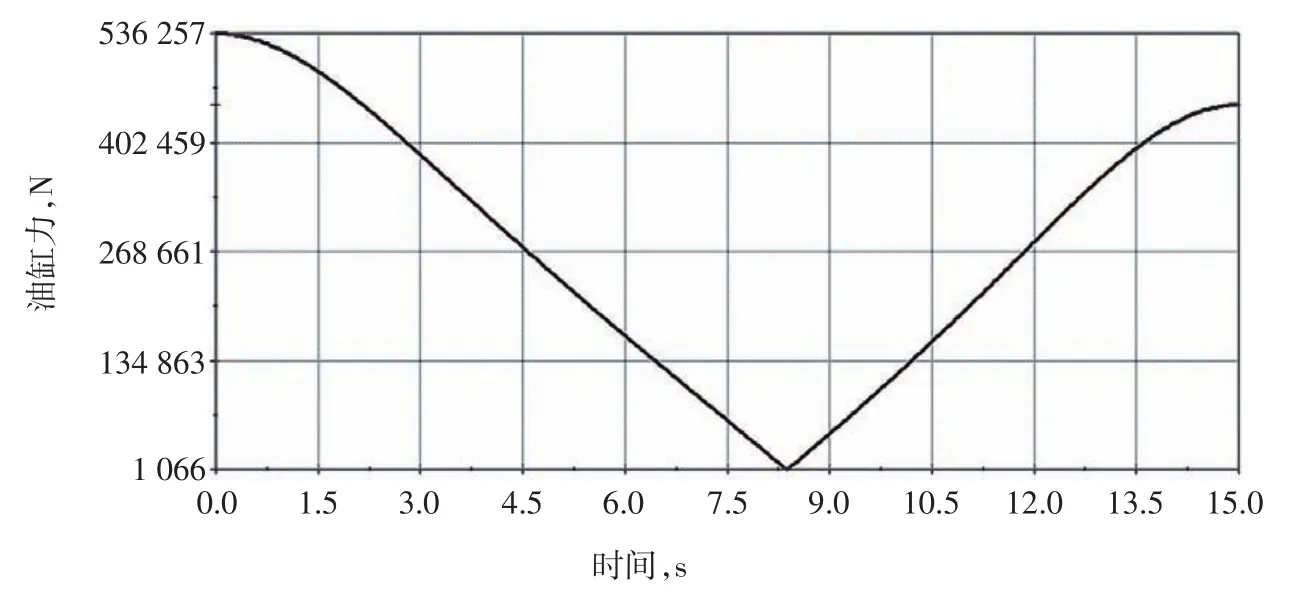

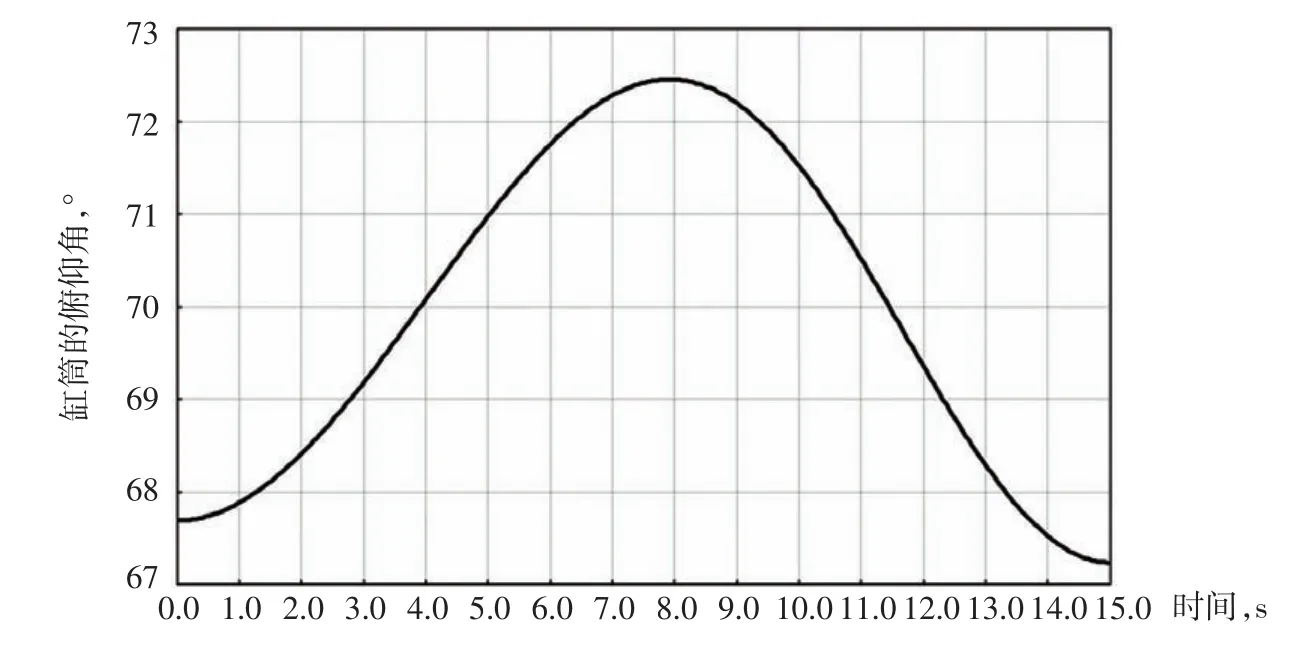

新建第二个运动算例,设置CD摇杆的初始位置(与第一次相同),在活塞杆上添加线性马达,采用位移控制,输入第一次仿真中得到的相对位移数据,进行仿真计算,输出仿真结果,得到油缸力和活塞杆速度随时间变化的曲线(见图6、图7),以及上摇臂(CD摇杆)、缸筒的俯仰角变化规律(见图8、图9)。

其中,上摇臂的俯仰角定义为CD杆与初始位置CD′所夹锐角,缸筒的俯仰角定义为AD杆与x轴方向所夹的锐角。

而常规的翻辊油缸拉(推)力是根据静力学力矩平衡原理,在上摇臂与磨辊的重力对摇臂轴中心的力矩和油缸力对摇臂轴中心的力矩相等的基础上,计算得到的力。当上摇臂与磨辊的重力力臂最大时,油缸力距最大。通过二维作图法,可知翻辊起始位置处的油缸力最大,此时的油缸力计算值为541 891N,与运动仿真得出的“油缸力最大为536 257N”结果相比(见图6),误差仅为1%,完全满足计算要求,证明了该运动仿真的正确性。

图4 上摇臂角位移曲线

图5 活塞杆绝对线性位移曲线

图6 油缸力曲线

图7 活塞杆线速度曲线

图8 上摇臂俯仰角变化规律曲线

图9 缸筒俯仰角变化规律曲线

图10 传动角变化规律曲线

对于四杆机构而言,传动角是衡量机构传力性能优劣的一个关键参数,传动角越小,传力性能越差,当传动角为0°时,机构处于死点位置。因此,较好的机构设计,务必保证最小传动角不能小于某个值,该值越大越好,且机构的传动角在一个较小范围内波动。而对于本文所研究的翻辊机构来说,其传动角应为AD杆与CD杆所夹锐角,如图2所示。根据运动仿真得到的数据(见图8、图9),可间接得到翻辊过程中机构的传动角随时间变化的规律(见图10)。根据图10中传动角的变化规律,可以看出传动角最小约36°,且变化范围相对较小(36°~90°),机构传力性能较优。

3 结语

通过对辊磨翻辊机构进行运动仿真分析,得到该机构的运动规律,为该机构的优化设计提供了理论基础。借助于Solid Works软件的Motion仿真插件功能,使得机构运动每一时刻的运动学参数求解过程变得简便,大大提高了设计效率和准确率。