新型双出风口旋风筒在生料辊磨系统中的应用

姚联国

1 引言

在原料辊磨系统中,旋风筒作为气固分离和成品收集的设备得到了广泛的应用。常规设计中的旋风筒全部是单出风口(上部)设计,而新型旋风筒设计则为双出风口(上、下部)设计,本文将对以上两种旋风筒设计进行对比分析。

2 旋风筒模型

我公司在海外承建的一条2 500t/d水泥生产线,其原料磨辊磨系统能力为210t/h,系统风机风量为47 500m3/h。若使用常规设计方式,以2.6m/s的截面风速计算,需要配备两台直径5.2m的常规旋风筒。本项目用一台φ4.4m的新型双出风口旋风筒替代了两台φ5.2m的常规设计旋风筒,处理风量为430 000m3/h。

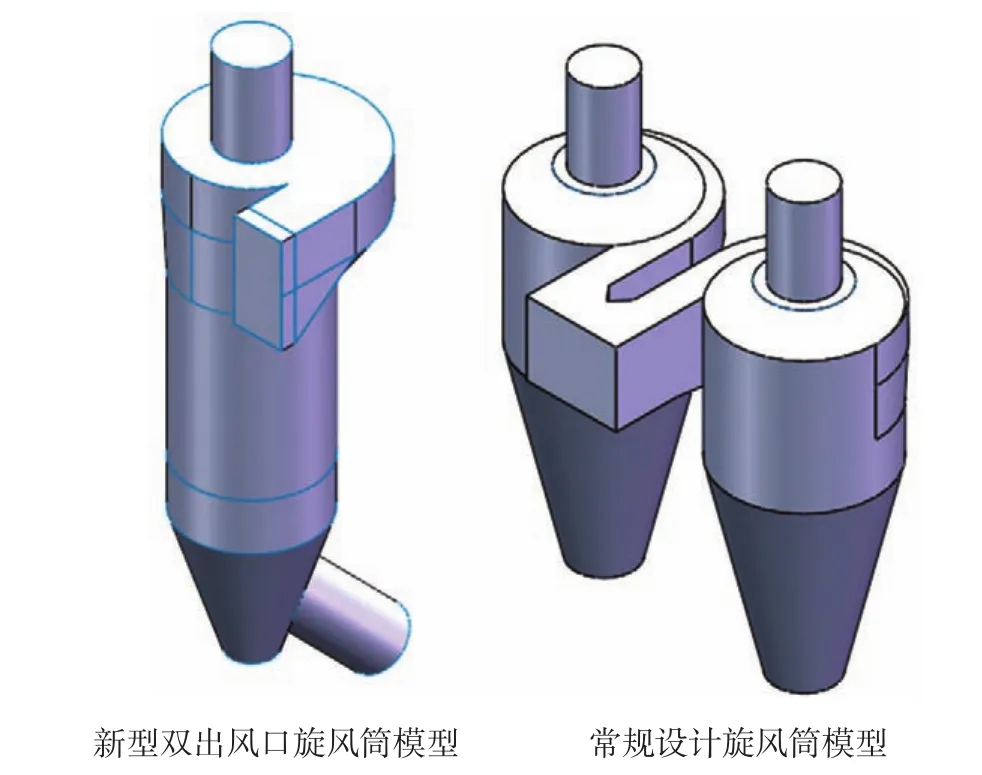

我们选取了两个能力相近的辊磨系统,并对其中处理风量相近的新型双出风口旋风筒和常规设计旋风筒进行了对比,两种旋风筒初始运行条件见表1,两种旋风筒模型见图1。

表1 初始运行条件

图1 两种旋风筒模型

图2 新型双出风口旋风筒内导流叶片模型

表2 新型旋风筒与常规设计旋风筒外形对比数据

新型双出风口旋风筒比常规设计旋风筒的截面风速大,为降低压损,在新型双出风口旋风筒内部增加了导流叶片。新型双出风口旋风筒内导流叶片模型见图2。

3 对比结果与分析

(1)外形对比

新型双出风口旋风筒与常规设计旋风筒的外形对比数据见表2。

从两种旋风筒的外形对比数据看,新型双出风口旋风筒具有较高的高径比,直径比常规设计的两个旋风筒中的一个旋风筒的直径还要小,高度略有增加。与常规设计旋风筒相比,新型双出风口旋风筒整体设备重量减轻了约44.5%,计28.9t。

(2)工艺流程对比

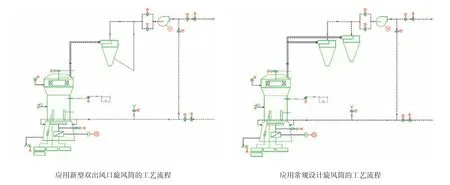

图3为应用新型双出风口旋风筒和常规设计旋风筒的工艺流程图,从图3可以看出,二者除了旋风筒数量存在差异外,其他工艺基本无差异。

(3)工艺布置对比

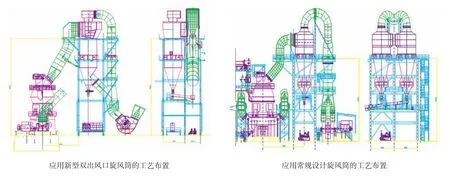

从图4可以看出,应用新型双出风口旋风筒辊磨系统的工艺布置更简洁,占地面积相对较小。旋风筒的支撑结构框架尺寸与进出口管道重量对比见表3。

图3 应用新型双出风口旋风筒和常规设计旋风筒的辊磨系统的工艺流程

图4 应用新型双出风口旋风筒和常规设计旋风筒的辊磨系统的工艺布置

表3 新型双出风口旋风筒和常规设计旋风筒的支撑结构尺寸与进出口管道重量对比

表4 新型双出风口旋风筒和常规设计旋风筒的压损对比(实验模拟数据)

表5 新型双出风口旋风筒和常规设计旋风筒的收尘效率

从表3可以看出,新型双出风口旋风筒支撑结构的长度比常规设计旋风筒小约一半,宽度相差不大。由于双出风口旋风筒的高径比较大,支撑结构的高度有所增加,整体支撑结构的框架尺寸有所减小。应用新型双出风口旋风筒的车间结构的规格与载荷大幅降低,其结构工程量比传统设计方案的工程量降低了约30.7%,计70t,磨机可以与ID风机布置得更近,减少了工艺管道的长度与支撑。

(4)内部速度对比

分析计算可知,常规设计旋风筒内部截面风速一般≯3.0m/s,而新型双出风口旋风筒内部截面风速一般>6.0m/s。

(5)压损对比

从表4(实验模拟数据)可以看出,新型双出风口旋风筒的压损较小,常规设计旋风筒的压损较大,所以新型双出风口旋风筒比常规设计旋风筒的压损降低了约5%,计68Pa。

(6)收尘效率对比

通过对一定范围的生料颗粒粒度进行收尘效率计算,得到不同粒度下两种旋风筒的收尘效率,如表5所示。

从表5可以看出,对于较小颗粒(<18μm),常规设计旋风筒的收尘效率较高,新型双出风口旋风筒的收尘效率较低,而对于≥24μm的颗粒,两种旋风筒的收尘效率均达100%。

4 结语

新型双出风口旋风筒具有较高的高径比,其旋风筒直径比两个常规设计旋风筒中的一个旋风筒的直径还要小,高度略有增加。整体设备重量减少了约44.5%,计28.9t。

应用新型双出风口旋风筒的车间结构规格与载荷大幅降低,其结构工程量比常规设计旋风筒设计方案的工程量降低了约30.7%,计70t。

根据实验模拟数据,新型双出风口旋风筒较常规设计旋风筒的压损减少了5%,计68Pa,系统电耗也有一定程度降低。

对于较小颗粒(<18μm),常规设计旋风筒的收尘效率较高,新型双出风口旋风筒的收尘效率较低,但对于≥24μm的颗粒,两种旋风筒的收尘效率均可达100%。