浅谈水泥工程总图布置特点

刘方权,刘永刚,陈文辉,李晓瑜

某5 000t/d新型干法水泥熟料生产线于2004年建成,年产熟料155万吨、水泥200万吨。2019年,以减量置换的原则在预留建设用地上新建了一条5 000t/d水泥熟料生产线,每年新增产熟料155万吨、水泥200万吨,同时配套建设了纯低温余热发电系统。建成后的生产线熟料热耗及水泥综合电耗均达到国际先进水平。本文主要介绍生产线的总体布置及特点,供业内人士参考。

1 生产线的总体布置

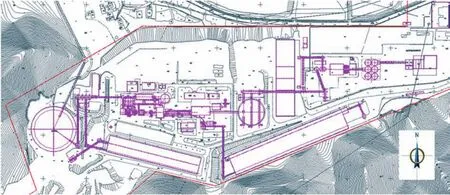

1.1 现有生产线总体布置

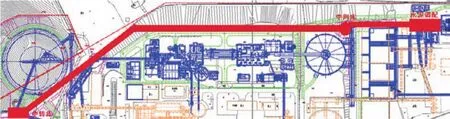

生产区现有生产线总体布局分为三个功能区域,即原燃料储存区、熟料生产区、水泥制成及成品发运区。原燃料储存区位于厂区南侧,包括石灰石预均化库、辅助原料破碎及辅助原料堆场、原煤破碎及原煤预均化堆场;熟料生产区位于原燃料储存区北侧,自西向东呈一字形布置有原料调配、原料磨及废气处理、生料库、烧成窑尾、烧成窑中、烧成窑头、煤粉制备、熟料库;水泥制成及成品发运区位于熟料生产区东侧,布置有混合材破碎及混合材堆场、熟料汽车散装库、水泥调配、水泥磨、水泥库、水泥汽车散装库、水泥包装及发运。先期生产线建设时,在厂区北侧预留了同等规模的生产线建设场地。现有生产线总体布置见图1。

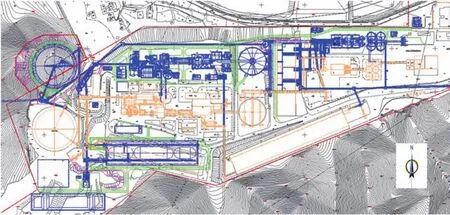

1.2 新建生产线总体布置

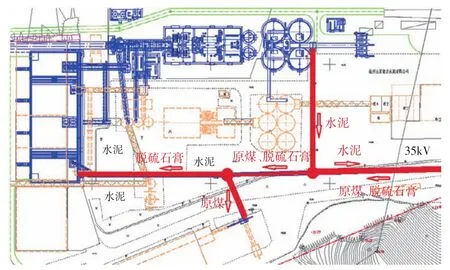

减量置换的新建生产线按功能分为三个区域:原燃料存储区、熟料生产区、水泥制成及成品发运区。

(1)原燃料存储区布置。在现有石灰石预均化库北侧新建一个石灰石预均化库,该位置靠近石灰石输送胶带,石灰石进料距离短,原煤储存利用现有设施,辅助原料在现有设施基础上进行改造用以满足两条生产线生产需求。

(2)熟料生产区布置。利用先期工程的熟料烧成系统北侧预留空地,与现有生产线平行布置,自西向东呈一字形布置有原料调配、原料磨及废气处理、生料库、烧成窑尾、烧成窑中、烧成窑头、煤粉制备、熟料库等生产车间,余热发电、脱销脱硫车间等配套设施布置在主生产线附近。

(3)水泥制成及成品发运布置。利用先期工程的水泥制成区北侧预留空地,将混合材堆存区域原址改造为联合储库,新建水泥调配、水泥磨、矿渣库、水泥库、水泥汽车散装库,平行于现有水泥系统布置。新建生产线总体布置见图2。

2 新建生产线的总图布置特点

图1 现有生产线总体布置

图2 新建生产线总体布置

新建生产线的总图布置遵循了工业企业改扩建工程总体布置原则,具有美观、功能、环保、机械化等特点。

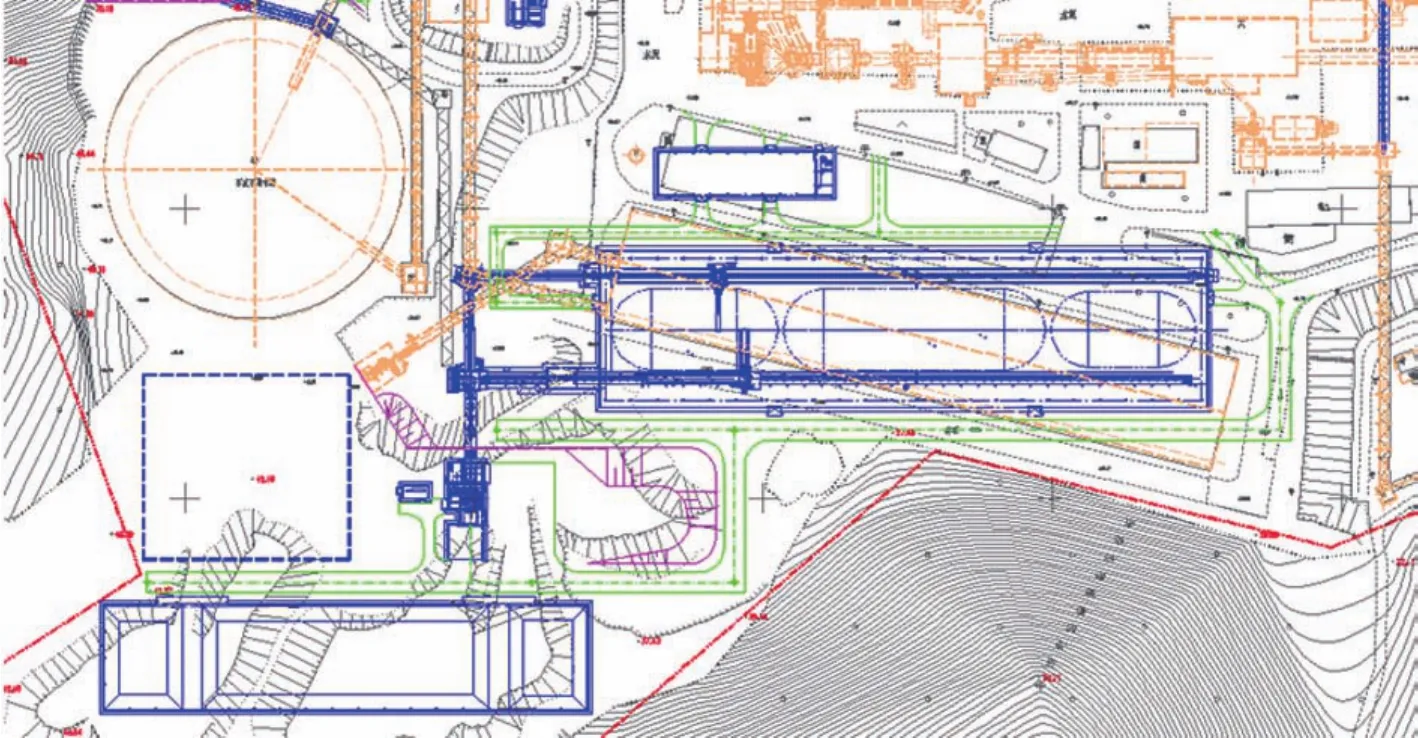

(1)新建辅助原料预均化库,提高均化效果

辅助原料区域在现有位置进行升级改造,原生产线辅助原料破碎及辅助原料堆场与生产线主轴线不平行,呈一定角度布置,且辅助原料堆场机械化程度低、均化效果差。本次工程从工艺流程和总图布置方面解决了这一问题。

在不影响一线生产的前提下,在原有位置分阶段拆除辅助原料破碎、辅助原料堆场,新建辅助原料破碎、辅助原料预均化库。从总图布置方面,新建车间与主生产线平行,提高了工厂整体美观性;从工艺方面,新建辅助原料预均化库,由悬臂侧式堆料机布料,原料均化后由侧式刮板取料机取出,经胶带输送机送至原料调配站的各库,提高了辅助原料均化效果和机械化程度。改建后,满足了两条生产线生产要求,辅助原料区域布置见图3。

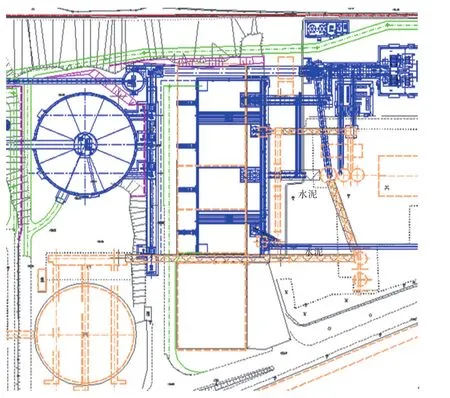

(2)新建混合材联合储库,取消装载机喂料环节

厂区现有混合材堆存为堆棚形式,汽车运输卸至堆棚后,由装载机喂料至混合材卸料口,倒运扬尘较大,机械化程度低。本次工程在原有位置进行升级改造,在原址新建混合材联合储库,自卸车从储库一侧高位卸料。取消装载机喂料环节,由桥式抓斗起重机喂料,采用全封闭形式。改建后,解决了工作区域的扬尘,提高了机械化程度,满足了两条生产线的生产要求,混合材联合储库布置见图4。

(3)设置石灰石中转库,减少运输环节

图3 辅助原料区域布置

图4 混合材联合储库布置

现有生产线混合材采用的石灰石由汽车运输至厂区混合材堆棚,经过装载机二次倒运送至喂料口,运输环节较多且不利于环保。为解决以上问题,本工程在厂区内设置石灰石中转库,来自矿山、经过破碎后的石灰石,通过长胶带机先输送至石灰石中转库,然后分为三路运输。其中两路分别送至现有石灰石预均化库和新建石灰石预均化库,第三路采用胶带机沿厂区边界输送至石灰石中间库,作为混合材储存,然后通过胶带机输送至水泥调配站。按载重量30t汽车运输计算,每年约减少1万车石灰石运输,提高了机械化程度和环保标准,减少了运输环节,石灰石(混合材)输送布置见图5。

(4)新建码头至厂区输送长胶带,减少公路运输压力

现燃料用煤依托距厂区约1km的码头,经船运转陆运进厂。工厂规模扩大一倍后,为减少公路运输,本工程新建码头至厂区输送长胶带,采用上下双层胶带布置,由码头输送原煤和脱硫石膏至厂区,由厂区输送散装水泥至码头装船。按载重量30t汽车运输计算,新建运输长胶带每年可代替汽车运输约9万车,提高了环保标准,减少了公路运输压力。码头至厂区长胶带布置见图6。

(5)设置参观通道,展现公司整体形象

为展现厂区整体形象,将新建生产线主体车间烧成系统和水泥系统临厂区边侧布置,并在厂内临厂区边界与新建生产线之间设置参观通道,参观通道由东向西,从厂前区至熟料生产线,途径办公大楼→食堂→总降压变电站→水泥汽车散装库→水泥库→矿粉库→水泥粉磨→水泥调配→联合储库→熟料库→烧成窑头→烧成窑中→烧成窑尾→原料粉磨。沿参观通道可观览厂外的绿色农田和潺潺小溪,也可参观厂区新建的生产线。参观通道布置见图7。

图5 石灰石(混合材)输送布置

图6 码头至厂区长胶带布置

图7 参观通道布置

3 结语

该5 000t/d熟料水泥生产线的整体规划遵循工业企业改扩建总图布置原则,在结合现有生产线自身特点的基础上,既保证了新建生产线采用国内外最先进技术和工艺装备,建成后的熟料生产热耗及水泥生产综合电耗达到国际先进水平,又对较早期建设投产的生产线从美观、功能、环保、机械化程度等方面进行了改造提升,提高了市场竞争力。