大跨屋盖钢桁架应力变形监测与分析

惠 存, 尚 奇, 王元清, 海 然*

(1.中原工学院建筑工程学院,郑州 450007;2. 清华大学土木工程系,北京 100084)

近年来,随着中国建筑行业的持续发展,大跨度桁架结构工程数量越来越多,为了保证大跨度桁架结构工程更加可靠安全,采用模拟分析技术对施工前的结构进行监测变得至关重要。因此,针对大跨度桁架结构工程的结构监测与分析已成为结构工程中一个重要的研究分支。姜超等[1]研究了屋面构件与网架结构共同工作抵抗风吸作用的可行性;朱黎明等[2]以某大跨度干煤棚网壳结构为研究对象,通过建立多个计算模型,确定最优的结构几何参数;郭清燕[3]依托南昌综合广场大跨度空间异形曲面钢结构网壳结构,研究了该钢结构在拆除支撑过程中临时支撑反力、应力和位移的变化规律;罗尧治等[4]通过对国家体育场大跨度屋盖上的风速风向进行监测,从实测角度上证明了大跨空间结构不适用准定常假定;叶昌杰等[5]用反应谱法详细研究了大跨空间结构的多点多维地震动的影响;陈隽等[6]给出了设计反应谱的详细使用步骤并通过大跨结构的竖向振动实例验证了其可行性;陈怡然等[7]对草帽型大跨空间结构表面风压及规律进行数值模拟与分析比较,系统研究了结构高跨比等关键参数对草帽型空间结构表面不同部位风压分布的影响;蔡建国等[8]针对网架结构体系,讨论了大跨空间结构连续倒塌的判断准则;董石麟等[9]按照空间结构单元组成分类为序,对空间结构的特点及在中国的应用与发展进行了阐述。

依据《钢结构设计规范》(GB 50017—2017)[10]、《钢结构工程施工规范)《GB 50755—2012)[11]、《索结构技术规程》(JGJ 257—2012)[12]、《大跨度桥梁结构健康监测系统预警阈值标准》(T/CECS 529—2018)[13]、《空间网格结构技术规程》(JGJ 7—2010)[14],选取某展览中心项目大跨屋盖钢桁架,采用数值模拟的方法对结构进行应力和变形的分析,给出应力与变形的最不利点;对施工过程中的钢桁架进行应力和变形监测,并与有限元分析结果进行对比,验证有限元分析的合理性;通过对比实测值和计算值之间的差异,对结构进行安全与稳定性的评估。

1 工程概况

某展览中心项目采用大跨屋盖钢桁架结构,建筑使用性质以展览功能为主,并设置有配套的商业、餐饮及停车场等功能。拟建场地由南至北分别布有:西侧布置6个单层展馆(W1~W6),东侧布置6个单层展馆(E1~E6)。地上部分的12个独立展厅,通过南北入口大厅及南北向的连廊连接,连廊内设置有配套商业、餐饮、卫生间、后勤等功能。南侧入口大厅平面投影为144 m×90 m,屋盖檐口高度为37 m,屋盖最高点高度为37.75 m,最大跨度为54 m,柱距为9 m。

展览中心展厅主体结构为钢筋混凝土框架结构,屋盖为管桁架结构体系,屋盖钢桁架与主体结构通过抗震铰支座连接。主要以登录厅为研究对象,登录厅主体结构为钢筋混凝土结构,屋盖为管桁架结构,跨度54 m,最大悬挑长度18 m,桁架最小高度2.5 m,最大高度4.5 m,建筑平面图如图1所示。

图1 建筑平面图Fig.1 Architectural plan

2 工程结构特点

2.1 结构体系复杂

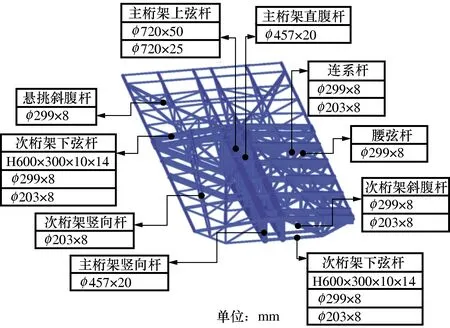

登录厅屋盖采用管桁架结构,呈现上平下折的形态,桁架两端支撑于混凝土十字柱上,与混凝土十字形柱通过球形抗震支座连接。桁架各管件之间相贯连接,部分节点处杆件较密,贯口复杂,屋盖典型钢桁架结构模型如图2所示。

图2 屋盖典型钢桁架结构模型Fig.2 Model of the typical steel truss structure

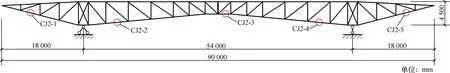

桁架全长90 m,跨度为54 m,最大悬挑长度18 m,屋盖最高点高度为37.75 m,支座高度33 m,桁架最小高度2.5 m,最大高度4.5 m。

2.2 施工过程复杂

登录厅的施工过程涉及拼接和吊装两个主要施工阶段,施工过程对结构整体受力和结构变形有较大影响,同时施工过程中不可预见的可变因素较多,如不加以监测控制,必将影响施工过程中和成型后结构的安全。主桁架吊装采用两台250 t履带吊在地面上进行双机抬吊。同时采用50、25 t汽车吊进行拼装及卸车转运等施工,主桁架吊装就位,两端焊接加固后松钩,确保桁架形成稳定体系。

为了保证安装进度,减少桁架拼装、焊接时间,只有将大量的拼装、焊接工作前置,在钢筋混凝土框架施工过程中,储存拼装完成的桁架,提前为吊装、滑移工作做准备工作。

2.3 监测难度大

由于展览中心屋盖钢桁架结构形式复杂、跨度大、监测范围覆盖广、钢构件上测点布置条件差、现场干扰因素较多,一些监测点的位置比较隐蔽,安装和监测时存在较大的安全风险,并且后期因为施工进程而拆除部分脚手架,导致部分监测点数据难以采集。

3 有限元数值分析

3.1 模型的建立

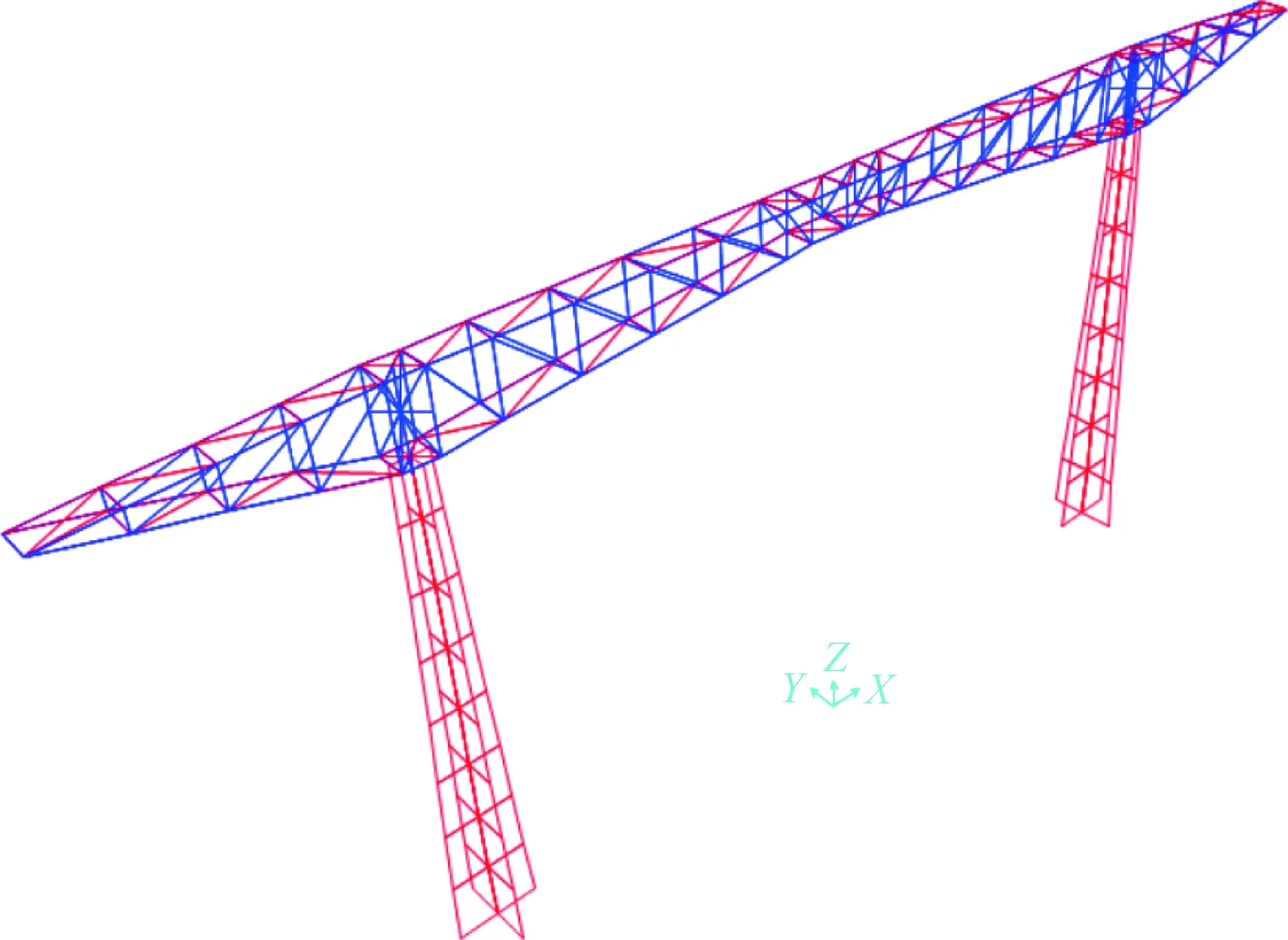

采用Sap 2000建立三维有限元模型,模型计算区域共划分了203个节点和285个梁单元。选取登录厅第八榀钢桁架为分析对象,建立其有限元模型,如图3所示。

图3 第八榀钢桁架有限元模型Fig.3 Finite element model of the eighth steel truss

3.2 材料特性参数

参考《钢结构设计标准》(GB 50017—2017)[10],结构用钢的弹性模量E=2.06×105N/mm2,剪切模量G=7.9×104N/mm2,线膨胀系数α=12×10-6℃-1和密度ρ=7 850 kg/m3。荷载仅考虑恒荷载、活荷载及X和Y方向上的风荷载。

3.3 结果分析

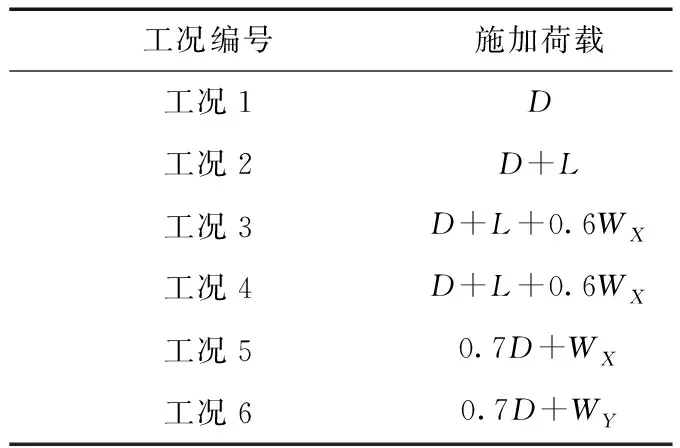

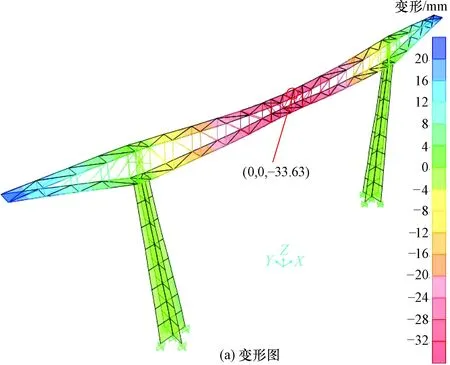

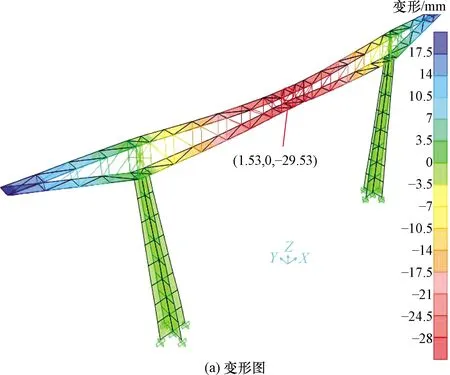

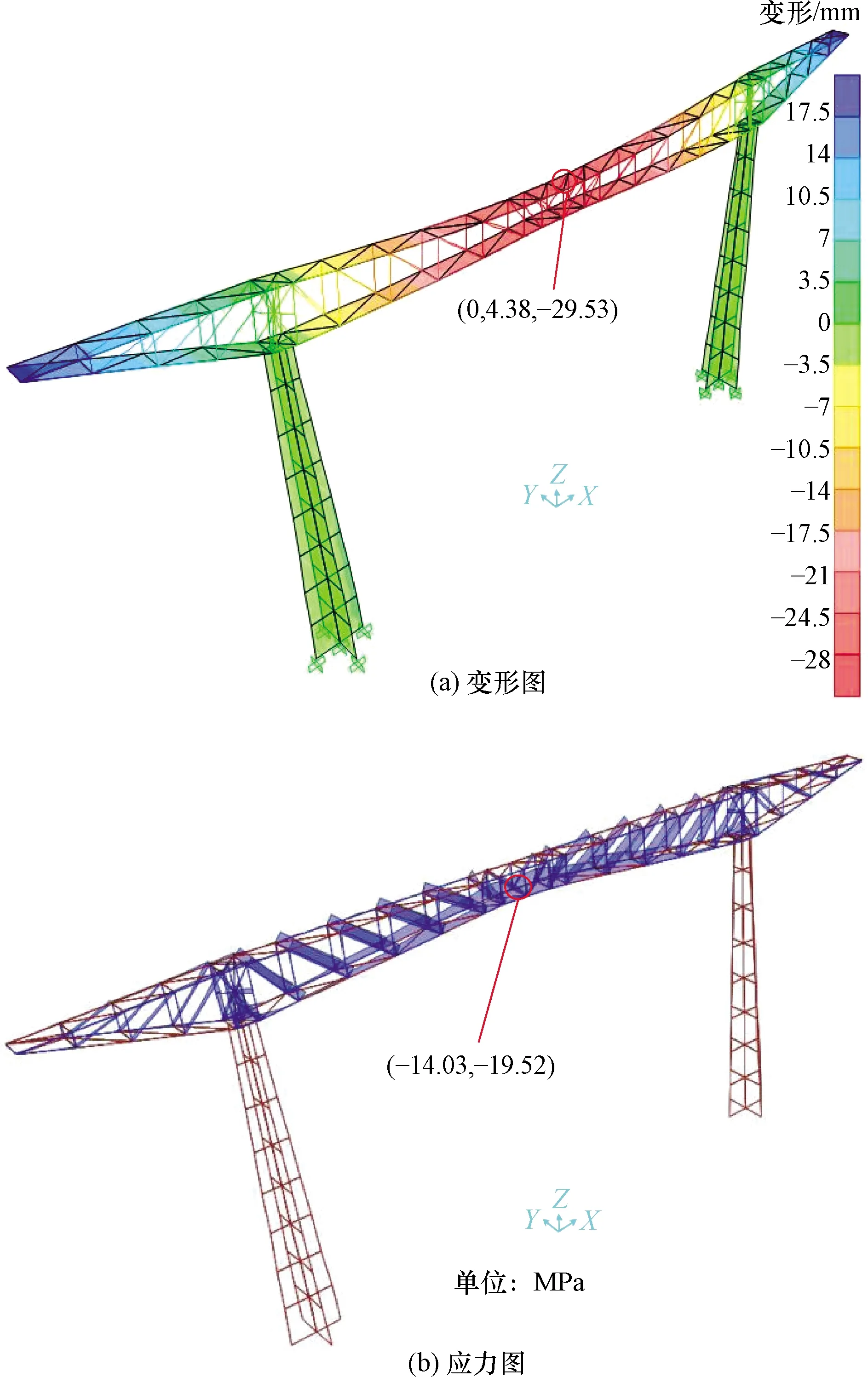

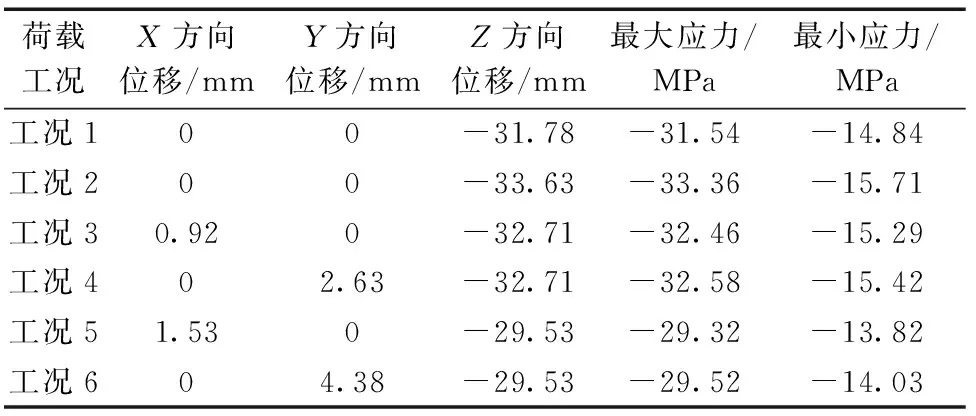

根据《建筑结构荷载规范》(GB 50009—2012)[15],对上述模型进行了不同工况下的分析,荷载工况分为恒荷载D、恒荷载+活荷载(D+L)、恒荷载+活荷载+风荷载(D+L+0.6WX、D+L+0.6UY)和风吸作用(0.7D+WX、0.7D+WY)。各工况编号与其桁架所受荷载如表1所示。其中恒荷载D由结构自重和屋面板恒荷载组成,结构自重由程序自动加载并计算,活荷载L为屋面设备活荷载,取7.0 kN/m2;WX、WY分别为X和Y方向的风荷载,取100年一遇基本风压,为0.4 kN/m2。结构在不同荷载工况下的应力和变形如图4~图9所示,变形图由图4~图9、表2可知以下结果。

表1 各工况下桁架所受荷载Table 1 Load on truss under various working conditions

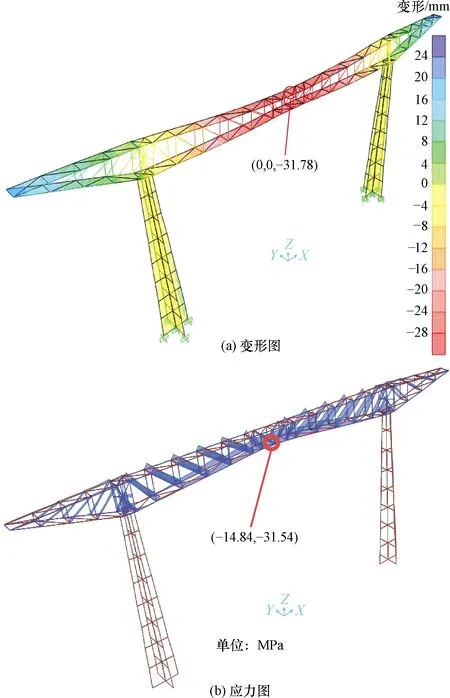

图4 工况1变形及应力Fig.4 Working condition 1 deformation and stress

图5 工况2变形及应力Fig.5 Working condition 2 deformation and stress

图6 工况3变形及应力Fig.6 Working condition 3 deformation and stress

图7 工况4变形及应力Fig.7 Working condition 4 deformation and stress

图8 工况5变形及应力Fig.8 Working condition 5 deformation and stress

图9 工况6变形及应力Fig.9 Working condition 6 deformation and stress

中(x,y,z)分别表示该点在x、y、z方向上的变形,mm;应力图中(σ1,σ2)分别表示该杆件的最小和最大应力,MPa。分析结果如表2所示。

表2 各工况下桁架的变形与应力Table 2 Deformation and stress data of truss under various working conditions

(1)在竖向荷载作用下,屋盖钢桁架跨中变形向下,导致悬挑端上翘。桁架在工况1下Z方向位移为31.78 mm,在工况2下Z方向位移为33.63 mm,均在控制范围之内,满足工程限值1/300的要求。

(2)在工况3、4的作用下,屋盖钢桁架跨中变形仍为竖直向下,Z方向位移为32.71 mm,但相比工况2的Z方向位移减小了2.74%,表明在该工况下风荷载对于结构变形和受力起到了有利作用。

(3)屋盖钢桁架在工况5、6的作用下,悬挑区域变形方向向上,桁架主体在X和Y方向各有不同程度的变形,Z方向的变形仍然竖直向下,但是主桁架的挠度大幅减小,为29.53 mm,其最大竖向位移与工况1相比减小了7.08%。

(4)在6种工况下,大跨屋盖钢桁架的跨中变形均满足1/300的限值要求,表明在施工过程中无论遇到哪种工况,结构始终处于安全状态。

4 施工过程监测

登录厅第八榀钢桁架的施工过程采用“散件运输+地面拼装+整体吊装”的思路方式。施工主要步骤如下。

(1)采用50 t、25 t的汽车吊在地面进行拼装以及卸车转运等施工工作。

(2)将拼装好的桁架用两台250 t的履带吊车进行双机抬吊。

(3)桁架吊装就位,两端焊接加固后松钩。

由于在实际施工过程中监测次数较多,选取了5次典型施工节点时的监测数据,直观地反映出在各施工阶段钢桁架的变形与受力情况。第1次监测为桁架吊装就位,焊接完成时,此时钢桁架的大部分杆件为受压杆件;第2和第3次是施工过程中施工设备安装后的数据监测;第4次是在完成屋面板的安装后进行了;第5次监测时施工已基本完成,因此变形和应力无明显变化。

4.1 应力监测

通过对登录厅第八榀钢桁架进行了有限元分析,确定了其应力和变形的不利点,据此确定了监测方案。被监测桁架每榀有30个监测点,分布在上弦、下弦、立杆及腹杆位置,钢结构的应力测点布置如图10所示。由于下部结构的墩柱在5种工况下的位移均较小,因此未考虑其变化,两端分别简化为固定铰支座和滑动铰支座)。应力监测采用BGK-4000型振弦式表面应变计,通过BGK-408型振弦式读数仪(内置温度传感器)连接。BGK-4000型振弦式表面应变计是一种安装在钢结构或混凝土结构表面的应变测量仪器,它的长度为150 mm,标准量程为 3 000 με,精度为±0.1% F.S.,(F.S.为满量程输出,是指传感器的被测量达到最大值时,传感器对应的输出值。)灵敏度为1.0 με,工作温度为-20~+80 ℃,可耐受2 MPa的水压;BGK-408型振弦式读数仪适用于振弦式传感器的数据采集,仪器采用全密封铝合金外壳结构设计,适用于各种工作环境。

图10 应力监测点布置Fig.10 Arrangement of stress monitoring points

取15个有代表性的测点进行结构应力的分析。监测应力时,首先采集各测点的模数R,然后采用式(1)、式(2)进行计算,得到该点的应力变化值,各测点的应力变化如图11所示。

图11 实测应力变化曲线Fig.11 Curves of measured stress

Δσ=ΔεE

(1)

Δε=(R1-R0)GC

(2)

式中:Δσ为应力变化值,N/mm2;R0、R1分别为前一次读数仪读数和本次读数;G为仪器标准系数,取3.70;C为平均修订系数。

由图11可知以下结果。

(1)在钢桁架的施工过程中,自重由支座承重杆承担,杆件LG2-1和LG2-8的位置处于承重杆附近,其应力在施工过程中恒为负值,为受压构件,在施工的最后阶段,各杆件的应力已经稳定,最后一次监测时,杆件LG2-1的结构应力为1.39 MPa,杆件LG2-8的结构应力为33.37 MPa。

(2)杆件XX2-8为下弦杆,处于悬挑端支座附近位置,在施工过程中压力始终最大,最大实测应力值为42.09 MPa,应重点监测。

(3)杆件XX2-4位于下弦杆中部,其结构应力随着施工过程的进行变化平稳,始终为拉应力,且数值较小,在施工过程中最大实测应力值为 10.30 MPa,出现在工作人员和设备较多的施工中期。

(4)杆件SX2-5的应力最大实测值为21.98 MPa,最大计算值为33.36 MPa,实测值和计算值存在一定的差异,主要原因是在有限元模拟分析时,将影响条件理想化,使实际结构和分析模型存在一定的差异,因此模拟结果存在一定误差。实测值与计算值虽存在差异,但均符合规范要求,表明施工过程是安全的。

(5)第4次采集时已经完成卸载,可以看出卸载后各杆件均有不同程度的突变,大多数受拉杆件受力增大,施工后期,应力逐渐趋于平稳。

4.2 变形监测

通过监测点对展览中心登录厅第八榀钢桁架主桁架跨中和悬挑端部等关键部位进行竖向位移监测,在施工过程中监测已完成的工程状态,对比计算值和实测值,分析并调整施工中产生的误差,预测后续施工过程的结构形状,提出后续施工过程应采取的技术措施,调整必要的施工工艺和技术方案,使建成后结构的应力、变形处于有效控制范围内,确保结构的质量和安全性。

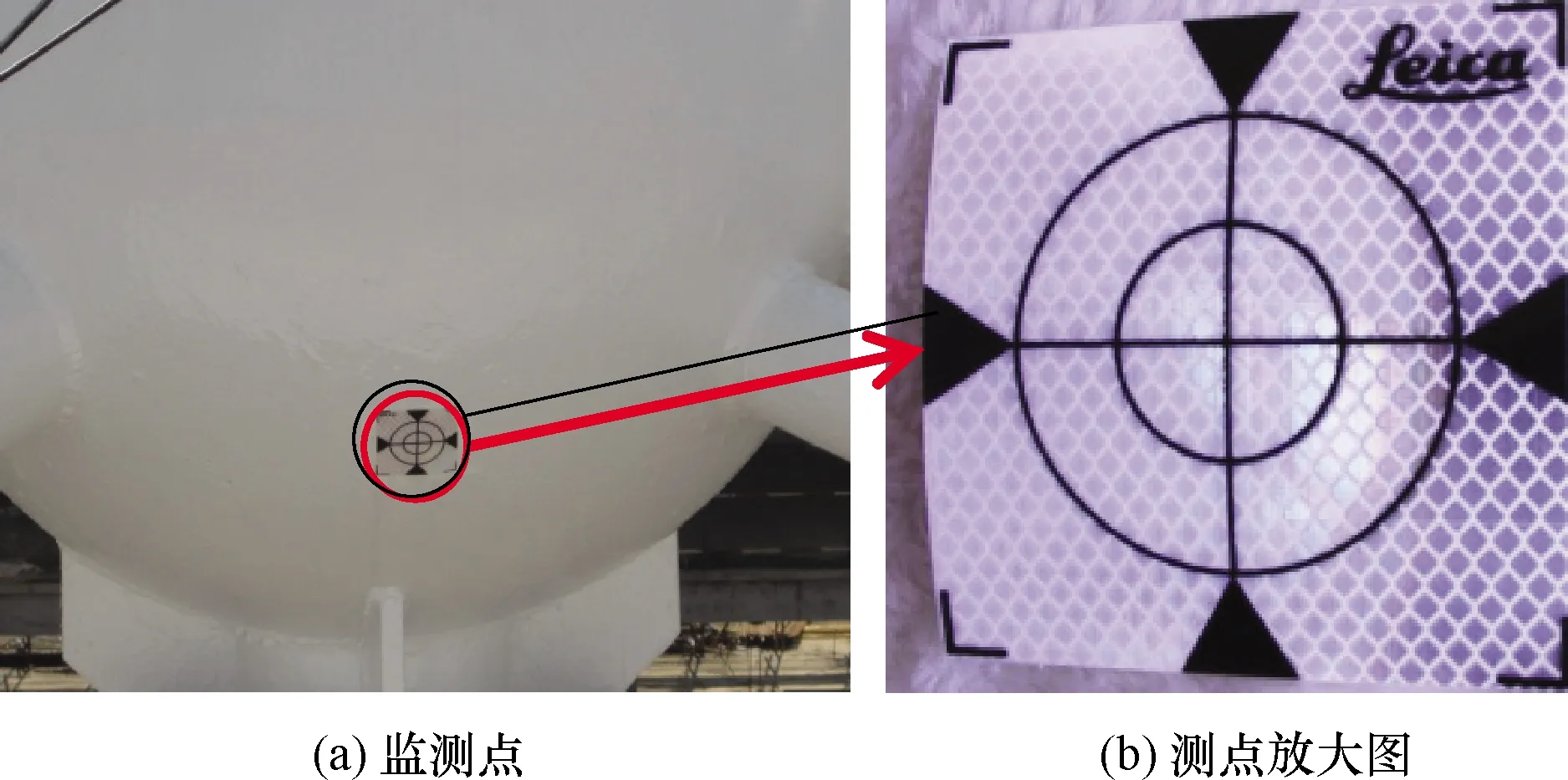

监测采用高精度精密全站仪及反光片配合进行观测,变形监测点如图12所示,变形监测点布置由图14可知以下结论。

图12 变形监测点Fig.12 Deformation monitoring point

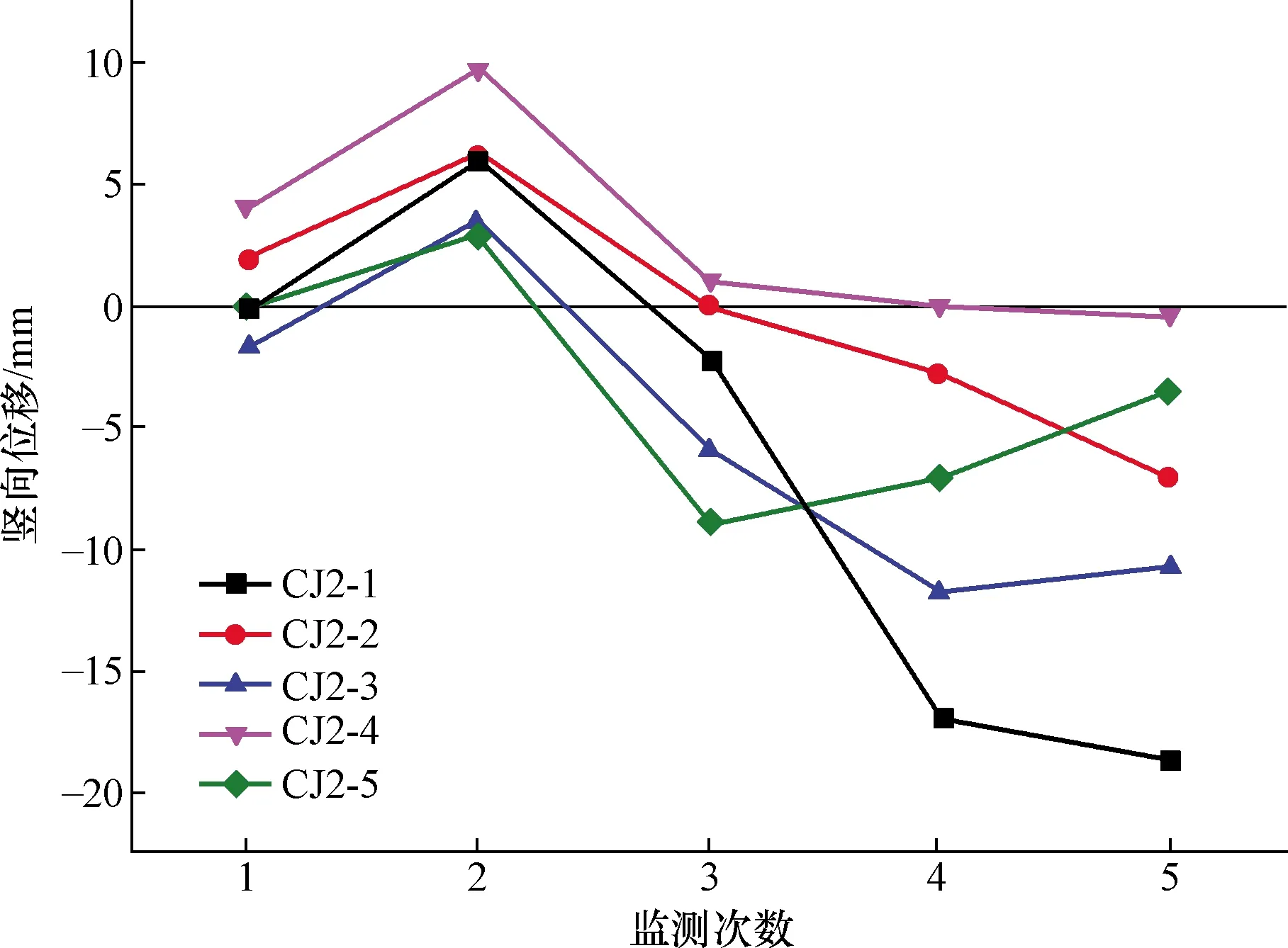

图如图13所示,各测点实测竖向位移如图14所示。

图13 变形监测点布置Fig.13 Arrangement of deformation monitoring point

图14 竖向位移变化曲线Fig.14 Curves of vertical displacement

(1)在施工过程中杆件CJ2-2,CJ2-4和CJ2-5均处于承重杆附近的下弦杆,实测最大位移分别为7.0、0.4、3.5 mm,方向竖直向下,符合杆件受均布荷载时的变形特征。

(2)杆件CJ2-1的实测最大位移为18.6 mm,原因是其所在位置在拼接、吊装和后期在施工过程中屋面设备荷载较大所导致的变形较大。

(3)杆件CJ2-3处于桁架中部,在施工过程中其竖直方向有明显变化,在工程施工后期变形趋于平稳,其最大实测位移值为10.7 mm,在控制范围之内,满足工程限值1/300的要求。

(4)杆件CJ2-3的变形在Z方向最大实测值为10.7 mm,最大计算值为33.63 mm,变形的实测值与计算值的变化规律基本一致,但计算值大于实测值,其主要原因是实测值为登录厅屋盖钢桁架搭接状态下的测值,而计算值是单独计算第八榀钢桁架的应力状态。另外也有现场因素较多,有限元软件建模考虑不周全带来的影响;现场施工环境和施工技术等带来的误差;人为测量带来的误差等。

5 结论

(1)屋盖钢桁架在不同工况下的最大竖向位移为33.63 mm,满足工程限值1/300的要求;结构最大应力为33.36 MPa,处于弹性阶段。

(2)屋盖钢桁架在不同工况下的应力最大实测值为21.98 MPa,最大计算值为33.36 MPa,均远小于Q345钢材强度设计值310 MPa。

(3)采用现场监测和模拟分析相结合的方法能够较为准确地对结构安全稳定性进行评估,并为后续施工和后期监测方案的调整提供依据。