油田小口径管道内防腐层补口技术探讨

刘碧峰,刘博洋,徐 涛

(1.大港油田公司第三采油厂,河北 沧州 061023;2.大港油田公司第六采油厂,河北 沧州 061023)

1 技术背景

随着油气田开发时间的延长、原油水含量的升高及各种生产药剂的广泛应用,油气水管道的腐蚀越来越严重。特别是大港南部油田,处于沿海高盐高含水地带,土壤腐蚀性强;另外,原油物性差,属于典型的高凝高黏油田。为了减小管道集输阻力,大部分油井采用双管掺水伴热生产,管网输送介质温度高,普遍在45~75 ℃,同时,地层产出液中Cl-,CO2,H2S等腐蚀性介质含量较高,造成钢质管道腐蚀结垢极其严重,带来了大量安全环保问题[1]。为了降低管道的腐蚀泄漏,对所有新建的生产管道内外全部涂装环氧类重防腐涂料,取得了明显的效果。目前,1 753 km 管道因腐蚀导致的泄漏次数由每年6 000次降到每年 1 550 次;但是,仍有部分重防腐涂装后的管道投产后仅使用6~12个月就开始出现腐蚀泄漏。

2 问题分析

对短时间内又出现腐蚀泄漏的管道进行调研分析,发现以往采用的3PE外防腐层+环氧类(熔结环氧粉末、液态环氧涂料)内防腐层技术是有效的,正常情况下能够很好地解决外部土壤及内部介质对管道的腐蚀,出现腐蚀泄漏的地方均为防腐蚀层质量问题或防腐蚀层缺损所导致。对于外防腐蚀层缺损,可以在施工安装或者后期运行时使用液态环氧涂料、聚乙烯冷缠带或者黏弹体胶带实现外补口修补。内防腐蚀层缺损就很难修补,特别是油气田上游生产管道,绝大部分都是DN200以下的小口径管道,虽然管道本体采取了3PE外防腐蚀+熔结环氧粉末内防腐蚀措施,但是,由于没有较好的内补口技术,管道现场焊接安装过程中,破坏了原有的内防腐蚀涂层,从而导致短时间内腐蚀泄漏。因此,内防腐蚀层补口问题已成为影响管道内壁涂装技术发展的主要瓶颈[2]。

3 内补口技术现状

由于上游生产系统管道口径普遍偏小,内防腐管道现场内补口技术的滞后,导致一般的涂层预制防腐蚀技术应用受到限制[3]。

3.1 内补口机技术

随着自动化技术的进步,管道内补口机也逐步发展和完善,越来越智能化、小型化,现在的内补口机一般由行走、定位、除锈、供料、旋喷、控制和自检等环节组成,大口径( DN200以上)的钢质管线内防腐层焊口补口可以采用内补口机器人,对焊口内壁进行除锈、喷涂等防腐蚀补口作业,见图1。在管道对口焊接安装完成后,对焊缝部位实施防腐层内补口。补口时,首先要对组对焊接的管道内壁进行清扫、焊口定位并进行除锈达到Sa2级以上,然后,将高压无气喷涂机送到管道内壁焊缝处进行喷涂作业,最后再进行检测。

图1 内补口机

然而,由于小口径管道内腔空间狭小,内补口机组成环节多,导致内补口机在小口径管道上应用受限。

3.2 内衬滑套技术

3.2.1 技术特点

内衬滑套技术是在管道焊口位置内部安装耐腐蚀、耐高温滑套,管道对口焊接后, 处于焊缝位置的滑套能够防止输送介质进入焊缝周围,实现防腐层内补口。目前应用的滑套主要有UB滑套、不锈钢滑套等。这种滑套内补口技术结构简单,价格不贵,但是,由于滑套均有一定厚度,为了保证管道通径的一致性,需要在安装时对管端采取扩径、整形、密封及涂胶等技术措施。

3.2.2 UB滑套的缺点

(1)管道施工安装过程中,极易损伤O型橡胶密封圈。

(2)管端扩径整形的差异会造成介质浸入焊口内壁区域。

(3)焊接热影响可能会造成O型橡胶密封圈损坏或老化失效。

(4)现场施工安装作业复杂。

3.2.3 不锈钢滑套的缺点

(1)焊接电流、焊接速度及焊材选择不当有会造成不锈钢滑套被焊穿,焊缝射线探伤难以确认焊缝质量。

(2)管端扩孔、不锈钢滑套加工精度要求高。

(3)密封材料存在老化风险。

(4)现场安装施工作业复杂,需要专用的推进工具。

3.3 耐蚀材料焊接补口技术

耐蚀材料焊接补口技术是在管道两端预制耐腐蚀的材料(不锈钢、陶瓷等),现场安装时只需要将两根管子对口焊接,而不再需要采取其他内防腐蚀补口措施,即可实现管道内防腐层连续完整的技术。按照耐蚀材料(不锈钢等)预制方式的不同,又可分为管端外接不锈钢短节法、管端内衬不锈钢短节法、管端不锈钢堆焊法。

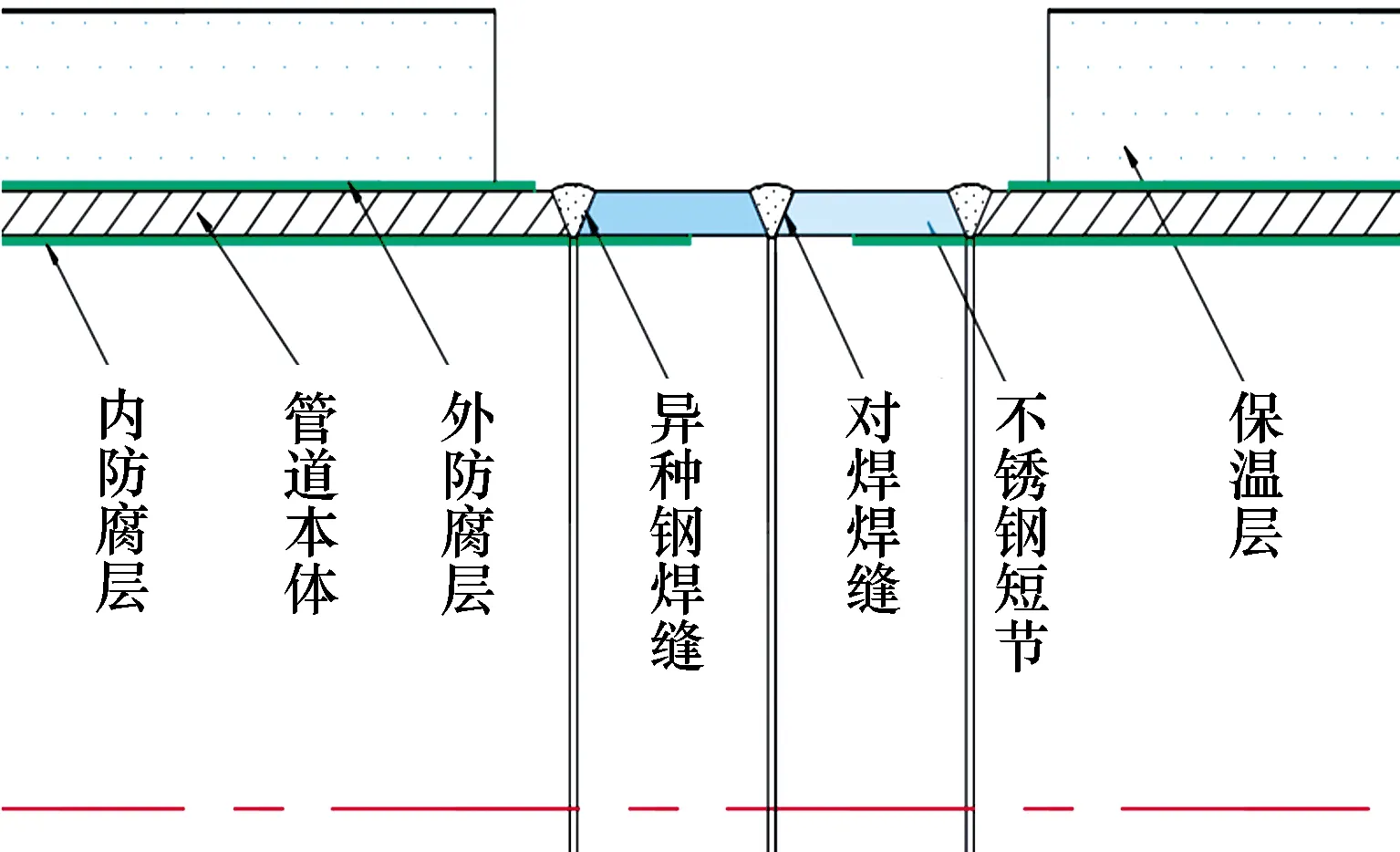

3.3.1 管端外接不锈钢短节法

预先在管道的两头焊接2个不锈钢环,不锈钢环的厚度根据设计压力选取,不锈钢环的宽度要根据不同管壁厚度、管径、焊接时的热影响区范围宽度以及内防腐涂层耐热能力确定。经过试验和测算,对于耐温100 ℃熔结环氧粉末防腐层来说,规格为φ114 mm×6 mm至φ219 mm×14 mm的管道,一般热影响区不超过100 mm,因此,不锈钢环长度可选100~150 mm;然后,再进行管道内、外防腐蚀涂层的涂敷。内、外防腐蚀涂层务必要覆盖不锈钢环与管体之间的焊缝,以免发生不同钢材之间电位差导致的电化学腐蚀,现场连接时,只需要用不锈钢焊条将两根管端的不锈钢环焊在一起即可(见图2和图3)。该方法的优点是简单、有效地解决了管道内防腐蚀层在焊缝附近的内补口难题。

图2 管端外接不锈钢短节

图3 管端外接不锈钢短节焊接示意

不锈钢短节法存在以下缺点:

(1)由于不锈钢和低碳钢存在较大电位差,当覆盖异种金属界面焊道的防腐蚀涂层失效后,在导电腐蚀介质中会有电化学腐蚀发生。

(2)管端外接不锈钢短节会增加管道成本,特别是弯头、三通及长度小于1.0 m的短管如果再外接不锈钢短节的话,价格比直接采用不锈钢弯头、三通和短管还要贵。

(3)相对于普通管道,施工难度较大。

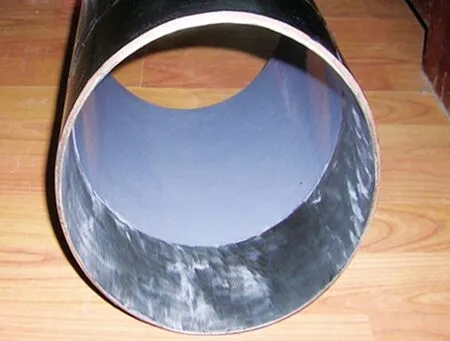

3.3.2 管端内衬不锈钢短节法

预先在管道的两头内衬焊接2个薄壁不锈钢环,不锈钢环的厚度既要满足焊接施工要求,又要满足管道通径一致性要求,一般选取1~3 mm,不锈钢环的宽度与上述外接不锈钢短节相当;然后进行管道内、外防腐蚀涂层的涂敷,内防腐蚀涂层务必要覆盖不锈钢环与管体之间的焊缝,以免不同钢材之间电位差导致的电化学腐蚀发生。现场连接时,需要用不锈钢焊条将两根管端内衬的不锈钢环焊在一起,再用普通焊条充填、盖面(见图4和图5)。

图4 管端内衬不锈钢短节

图5 管端内衬不锈钢短节焊接示意

该方法的优点是简单、有效,但也存在以下缺点:

(1)由于不锈钢和碳钢存在较大电位差,当覆盖异种金属界面焊道的防腐蚀涂层失效后,在导电腐蚀介质中易发生电化学腐蚀。

(2)由于此方法管端内衬的不锈钢环与基管之间属于机械复合,存在焊接应力及热膨胀系数的差异,两者之间存在缝隙,一旦腐蚀介质浸入双金属夹层内,极易引起剧烈的电化学腐蚀。

(3)在两根管道现场对焊时,由于内衬不锈钢环壁厚较薄、在充填焊接过程中,控制不好焊接参数会导致碳钢中的金属元素混入不锈钢中,从而影响其耐腐蚀性,施工难度大。

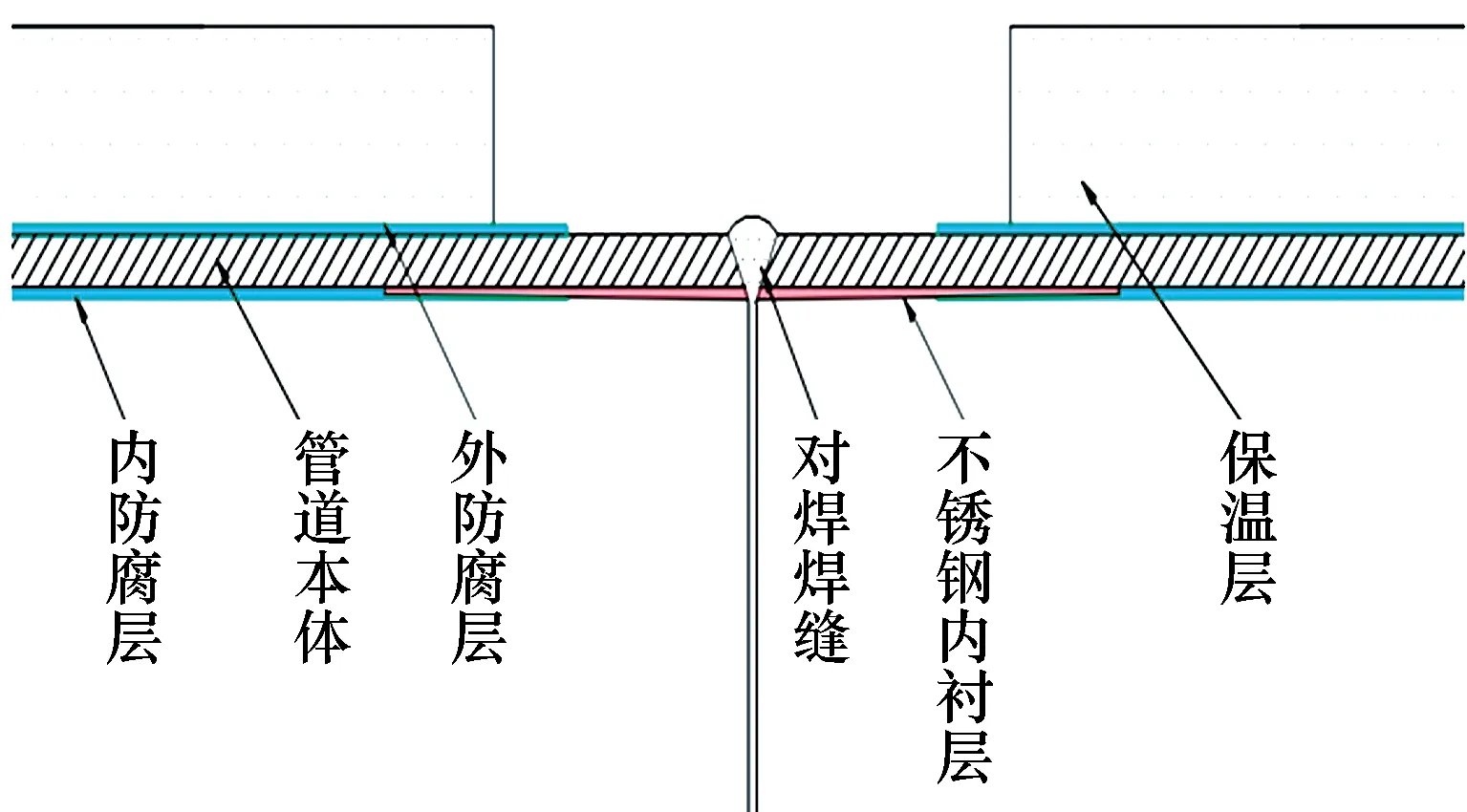

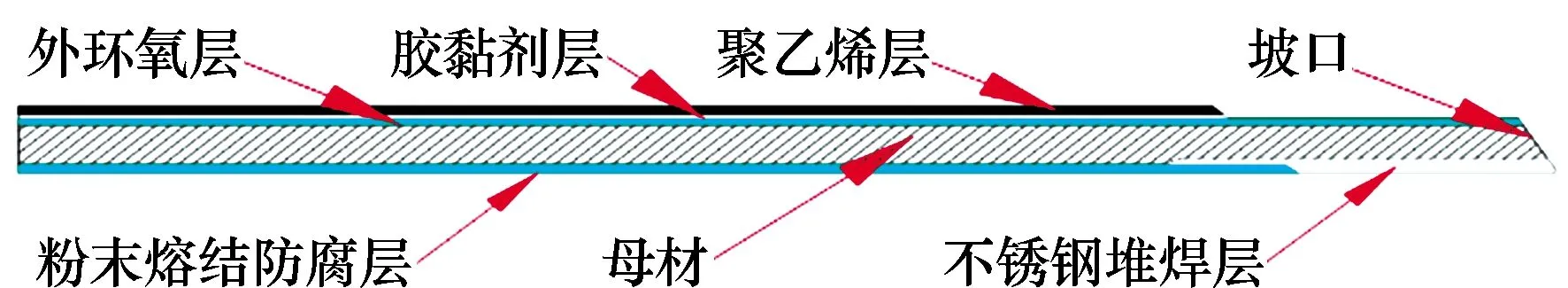

3.3.3 管端不锈钢堆焊法

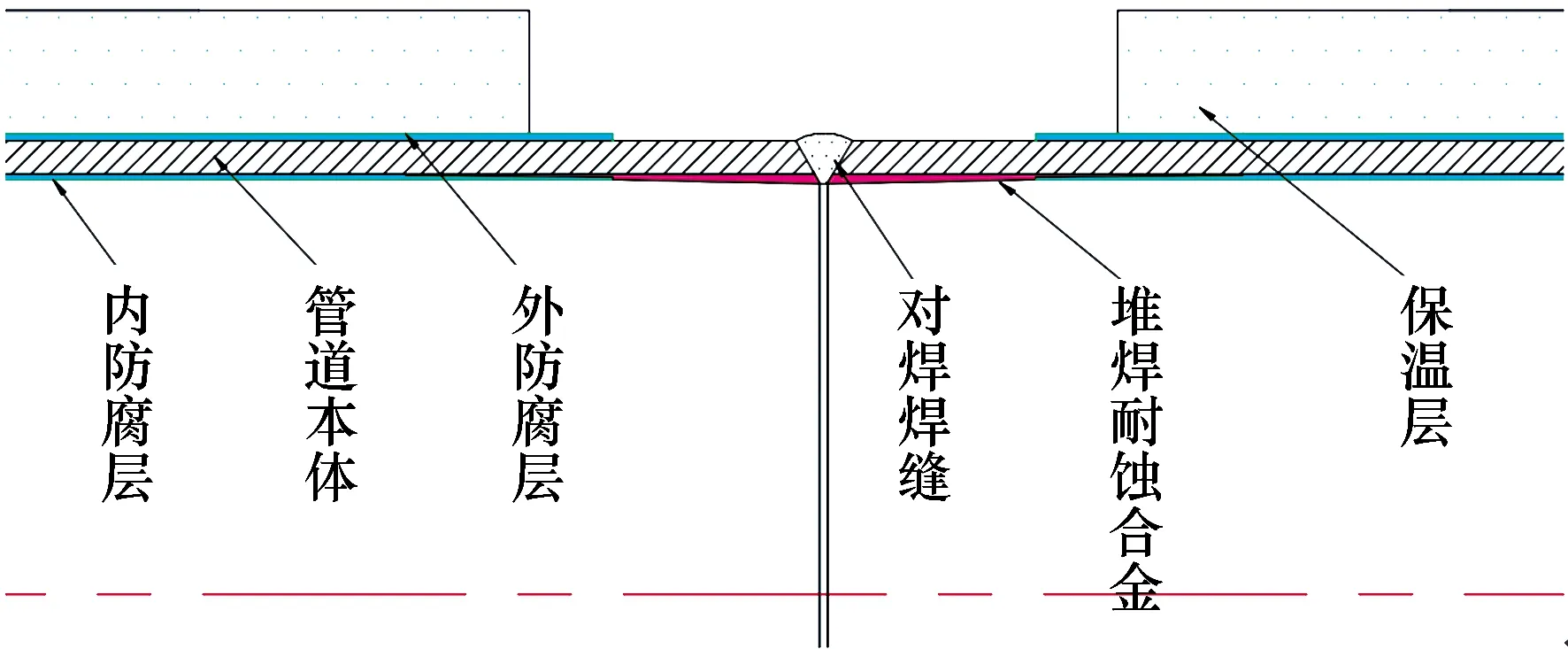

管端内壁堆焊方法的优点在于耐蚀合金堆焊层与基管之间属于冶金结合,与管端内衬不锈钢短节相比,不存在介质浸入双金属夹层的可能。堆焊层的耐蚀合金应根据输送介质的腐蚀性能、堆焊结构的力学性能、涂层性能及管道对口焊接性能来选择,可选择奥氏体不锈钢、双相不锈钢及镍基合金等。堆焊层厚度既要满足其力学和化学性能要求,又要满足管道通径一致性要求,一般选取2~3 mm。堆焊层的宽度由管道对焊热影响区宽度及内防腐材料耐热能力决定。堆焊后再进行管道内、外防腐蚀涂层的涂敷,内防腐涂层务必要覆盖不锈钢堆焊与基管之间的起始焊缝,以免不同钢材之间电位差导致的电化学腐蚀发生(见图6和图7)。现场连接时,需要先将两根管端堆焊的不锈钢层焊在一起,再用普通焊条充填、盖面。相对于其他内补口技术,管端内壁堆焊方法有其明显的优势:

图6 管端堆焊技术内补口结构示意

图7 管端堆焊技术焊接示意

(1)单根钢管内外涂(覆)层和端头内堆焊均在工厂预制完成,质量可检、可控。

(2)管端堆焊层与管体之间实现冶金熔合、无缝连接,实现内表面平滑过渡。

(3)可以根据输送介质选择耐蚀合金焊材,包括镍基合金、双相不锈钢和奥氏体不锈钢等。

(4)钢管内壁管体以及堆焊层的过渡区由环氧粉末一次成型涂覆,焊接热影响区由耐蚀合金起到防腐蚀作用,使得焊缝区域与堆焊层、内防腐蚀层形成连续的防腐蚀层,因此现场焊接完成后只需要做外补口,无需进行内补口防腐蚀作业,施工简单快速。

该方法近年来得到了较多的应用,是目前较可靠的一种工厂化预制内补口方法[3]。

4 结 语

在现阶段防腐蚀技术条件下,性能优异的重防腐涂料能够抑制钢质管道的腐蚀问题。只要把住施工质量关,重防腐蚀层的粘接强度、抗冲击强度、耐温性能、耐久性及耐腐蚀性均表现优异,关键在于内、外防腐层的补口性能能否满足耐久、密封、简单、实用的要求,特别是油气田上游生产系统大量应用的小口径管道内防腐层补口技术一直是困扰业界的一个技术难题。

目前,各种小口径管道内防腐层补口技术均有各自的技术特点。根据现场应用经验,管端不锈钢堆焊内补口技术针对小口径管道内防腐层补口具有较高的性价比,无论从经济性、实用性以及可靠性方面均比较实用,建议推广应用。