耐腐蚀石墨空气预热器结构优化研究*

高晓红,李玖重,孙志钦

(中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

加热炉是石油化工企业燃料消耗大户,最大限度地降低其燃料消耗,对节约能源有重要意义。燃料燃烧后的烟气中含有体积分数达15%~20%的水蒸气,排烟温度在烟气露点(150 ℃)以上时,这部分水蒸气呈过热状态随烟气排出,其汽化潜热得不到有效利用。随着节能减排的不断发展,要求加热炉的排烟温度越来越低,但过低的排烟温度,特别是排烟温度接近或低于烟气露点时,传统的金属材料空气预热器换热面就会受到烟气中硫酸的侵蚀,即硫酸露点腐蚀。露点腐蚀产生的影响主要有两方面:一是在空气预热器烟气侧产生积灰堵塞,使烟气阻力增大,增加了风机电耗;二是会造成换热面腐蚀穿孔损坏,影响加热炉的安全运行。所以解决空气预热器低温露点腐蚀问题,就成了提高加热炉热效率的关键。

1 空气预热器露点腐蚀

1.1 烟气冷凝液对材料腐蚀的影响

炼油加热炉使用的燃料主要是炼油装置自产副产气。这些燃料的主要成分是碳氢化合物,也含有硫化物和氮化物,因此,它们燃烧后生成的烟气中就含有H2O,CO2,NOx和SOx等[1]。当排烟温度降到烟气露点以下时,上述各种化合物在冷凝液中生成的主要化学物质为:硫酸、亚硫酸、亚硝酸、硝酸等。由于硫酸的存在,大大提高了烟气的露点,空气预热器壁面容易凝结出硫酸对材料产生严重腐蚀。

目前,虽然炼化企业加热炉燃料均进行了脱硫处理,燃料中的硫含量通常很低,但当燃料脱硫系统出现波动时,燃料中的硫含量就会升高[2],燃料气系统中H2S质量浓度达到150 mg/m3。燃料中硫含量越高,烟气冷凝液中硫酸的浓度也越高。当冷凝液中硫酸浓度达到50%时,对金属材料的腐蚀速率达到最大值[3]。

1.2 材料温度对腐蚀速率的影响

换热面的腐蚀速率与材料的温度有很大关系。随着排烟温度的降低,空气预热器换热面金属材料的壁温也将随之下降。当材料壁温降低到烟气露点及露点以下温度时,烟气中含酸水蒸气遇到空气预热器冷壁面就会开始冷凝,产生的酸性冷凝液会腐蚀金属换热面,造成换热面破坏[4]。

目前为应对烟气露点腐蚀对空气预热器的影响,已经采取了提高材料等级等措施,如用ND钢、铸铁板及双相不锈钢等作换热元件,这些材料虽然有一定的耐烟气露点腐蚀的能力,但腐蚀速率仍然较高,无法真正解决空气预热器烟气露点腐蚀问题。

2 石墨空气预热器

2.1 石墨材料耐腐蚀性能

石墨是碳的同素异形体,石墨晶体属六方晶系。在石墨晶体中,碳原子按正六角形排列于各平面上,在每一个平面内,每一个碳原子均和其他三个碳原子以共价键连接[5]6。这种共价键结合非常牢固,其他化学基团很难取代。这就是石墨材料化学稳定性好,耐腐蚀的根本原因。

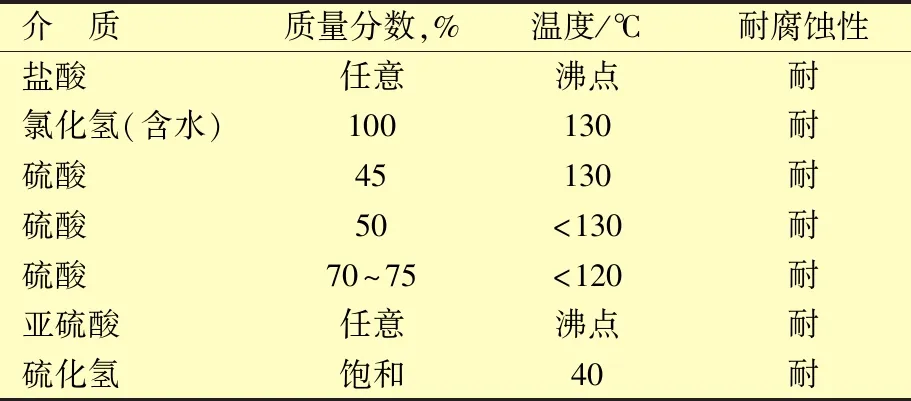

石墨烧结成型后,其组织间还有一定的空隙,加入改性酚醛树脂作为分散液进行浸渍处理,以保证石墨材料的抗渗漏性能。改性酚醛石墨经热处理后,其耐腐蚀性能见表1[5]12。

表1 改性酚醛石墨耐腐蚀性能

由于加热炉烟气冷凝液的主要腐蚀物质是硫酸,而改性酚醛石墨具有优异的抗硫酸腐蚀性能,且石墨还是良好的导热体,其热导率最高达110 W/(m·K),甚至超过了钢铁材料[5]15。选择改性酚醛石墨材料作为耐露点腐蚀空气预热器的传热芯体材料,来解决由于排烟温度降低带来的硫酸露点腐蚀问题是非常合适的。

2.2 石墨空气预热器结构形式

石墨材料属于机械强度和韧性较低的材料。石墨制成的传热管抗弯强度不足,易产生应力断裂,因此传统的管式空气预热器很难用在石墨空气预热器上[6]。根据石墨材料可以模压烧结成型的特点,选择石墨块孔式结构作为空气预热器的结构形式。石墨块孔式空气预热器是由若干块长方体型石墨块经浸渍粘结而成[7]。其传热流通面是在石墨传热芯体上机械加工出轴向和径向交叉的圆形孔道,其中一侧圆形孔道流通烟气,另一侧圆形孔道则流通空气,进行间壁换热。从结构形式上来说,石墨块孔式空气预热器热强度明显提高,整体抗压能力也得到增强,并且这种结构形式也有利于换热面密封和布置。

3 数值模拟分析方法

3.1 建立石墨空气预热器模型

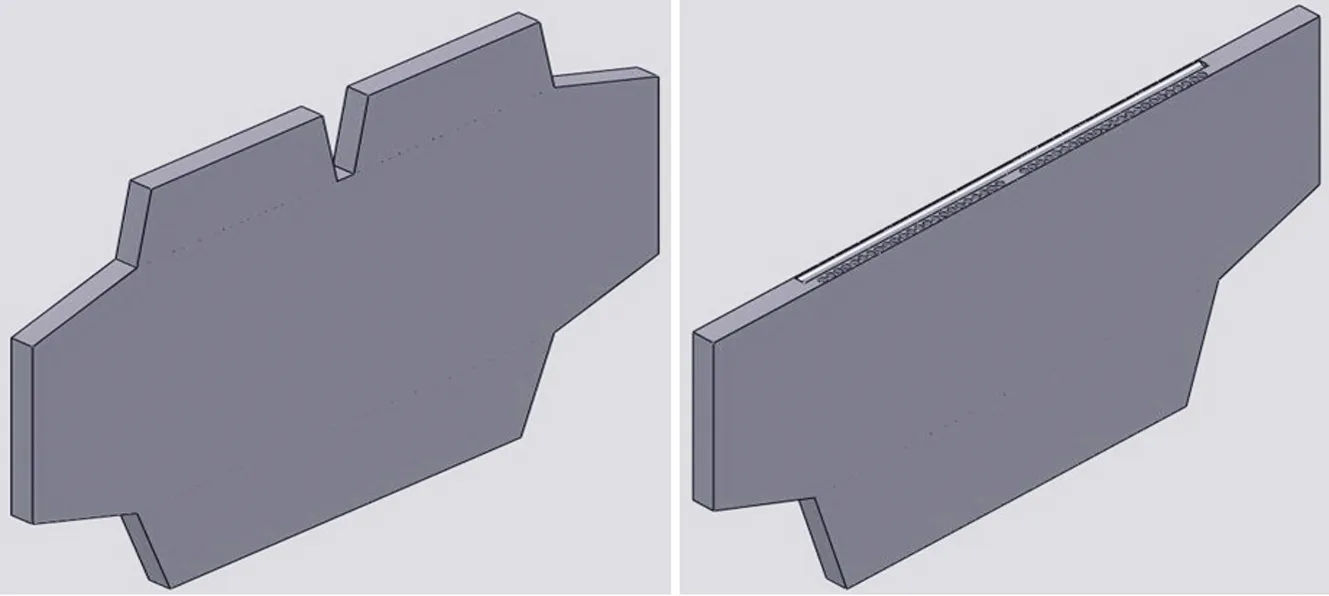

根据石墨材料的特性,空气预热器采取烟气与空气间壁换热的块孔结构,结合工程经验和热态试验,烟气流程为单回程,空气流程为双回程。然后以1∶1的比例,应用Solidworks建立出石墨块孔式空气预热器的模型,如图1所示。

图1 石墨块孔式空气预热器立体模型

由于整体石墨空气预热器模型作CFX模拟分析需数千万个网格,为了减少计算量,提高计算效率,实际计算分析时,在不影响可靠性的前提下,所采用的模型为一排空气孔和一排烟气孔组成的换热单元。简化模型如图2所示。

图2 CFX计算简化模型

3.2 石墨空气式预热器数值模拟边界条件

CFX模拟计算边界条件设置如下:

(1)烟气进口面流量0.080 3 kg/s,烟气进口面温度150 ℃;

(2)空气进口面流量0.066 4 kg/s,空气进口面温度15 ℃;

(3)石墨摩尔质量12 g/mol,密度1 950 kg/m3,比热容710 J/(kg·K),导热系数110 W/(m·K);

(4)气固交界面外的壁面设置为绝热面。

4 数值模拟结果分析

4.1 空气预热器CFX数值模拟计算

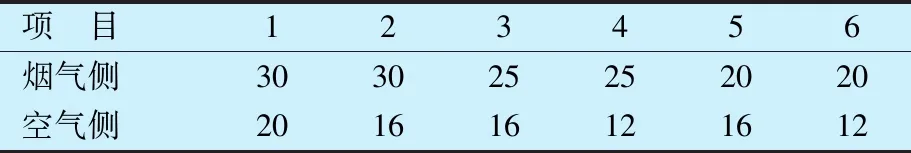

为了优化出石墨块孔式预热器较优的结构参数,对6种孔径的石墨空气预热器进行了模拟计算[8]。预热器烟气进口截面的质量流量为0.080 3 kg/s,空气进口截面的质量流量为0.066 4 kg/s,模拟的6种布孔方式见表2。

表2 石墨块孔式预热器模拟计算的孔径 mm

4.2 石墨空气预热器云图分析

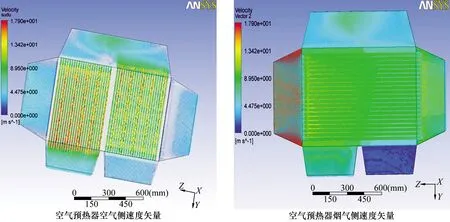

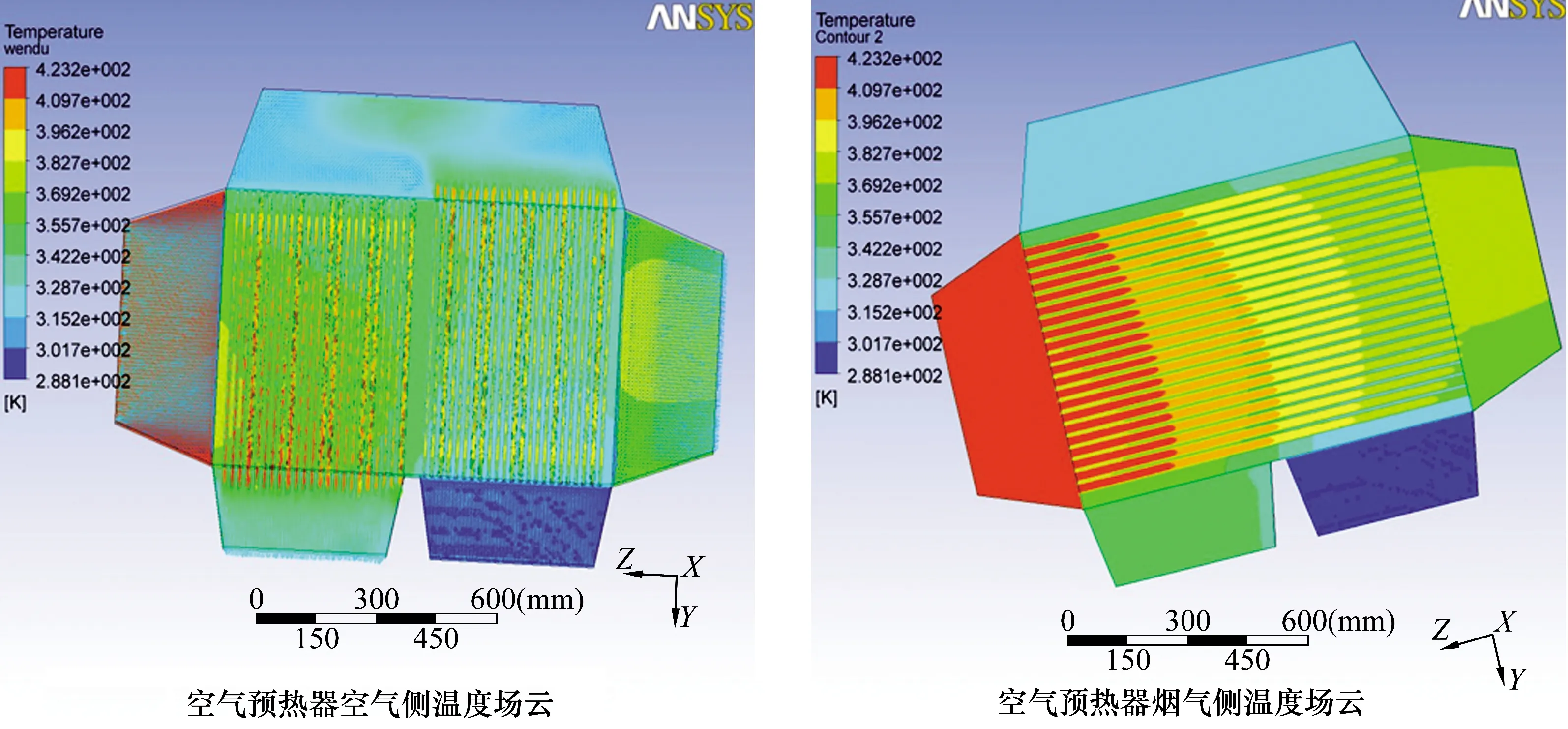

不同孔径石墨空气预热器换热及阻力的变化规律基本一致,双回程是空气侧云图分布,单回程是烟气侧云图分布。图3是空气预热器的速度矢量图,图4是空气预热器温度场云图。从图3可以看出,石墨块孔芯体孔内流速远大于预热器进出口流速及连通段流速,石墨块孔芯体部位气体压力变化较大,决定了空气预热器的阻力性能。并在传热流道进出口区域存在着负压回流区域,一定程度上影响了孔内流速的均匀性。从图4可以看出,随换热程度的加深,沿气体流动方向,烟气温度逐渐降低、空气温度逐渐升高,特别是在石墨块孔芯体部位,烟气和空气温度变化剧烈。从图3和图4可以看出,石墨块孔芯体部位是空气预热器换热的主要区域,流道孔径的分布决定了空气预热器的传热性能及阻力特性。

图3 石墨块孔式空气预热器速度矢量

图4 石墨块孔式空气预热器温度场云

4.3 空气预热器CFX模拟优化分析

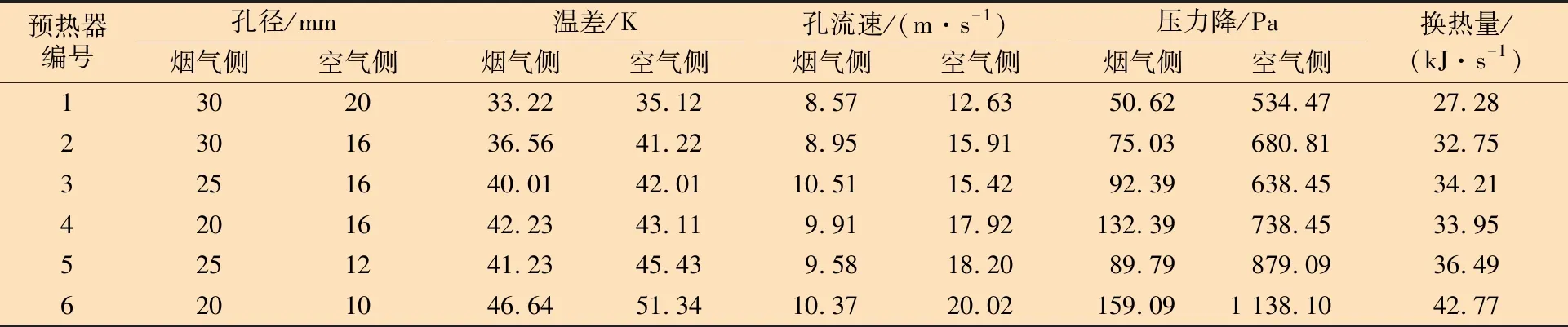

6种孔径预热器的温差、孔流速、压力降及换热量等模拟结果见表3。

表3 六种孔径预热器的模拟结果

从表3中可以看出,在相同的质量流量下,一定体积的石墨块空气预热器,随着孔径的增大,烟气侧和空气侧的温差逐渐减小。压力降的变化与孔流速的大小有关,一般而言,随着孔流速的增大,预热器压力降逐渐增大。表3中6号预热器的烟气侧孔流速小于3号预热器,而其压力降却大于3号预热器。这是因为6号预热器孔径小,孔道多,流通孔道多于3号预热器,尽管孔内流速较小,但预热器整体的压力降与流通孔道的多少正相关,故烟气侧压力降大于3号预热器。

烟气侧压力降和流通孔清灰性能是预热器烟气侧孔径优化的关键因素,在6种孔径下,烟气侧的压力降均能满足运行要求。但根据现有吹灰器的大小,烟气侧的最小孔径应不小于25 mm。空气侧能耗则是需要考虑的问题,空气侧孔径小于16 mm时,空气侧的压力降急剧增大;孔径为10 mm时,压力降达到1 138.1 Pa,此时耗能极大,空气侧孔径不小于16 mm是比较合适的。

从传热、耗能及吹灰等综合角度考虑,最佳结构形式空气预热器技术参数见表4。

表4 石墨块孔式空气预热器技术参数

5 结 论

(1)作为空气预热器的传热芯体材料,改性酚醛石墨具有优异的耐腐蚀性能,可在烟气露点以下温度长期使用。

(2)石墨空气预热器采用间壁换热的块孔结构,增加了空气预热器的强度及换热能力。

(3)综合传热、阻力以及清灰等因素,烟气侧孔径为25 mm,空气侧孔径为16 mm的石墨块孔式空气预热器结构性能最优。