235/45ZR18 98W仿生轿车子午线轮胎的设计

徐晓翠,张俊伟,罗建刚,董继学,唐德全,余 萍

(四川海大橡胶集团有限公司,四川 简阳 641402)

在几百万年的自然进化过程中,自然界动植物靠其自身独有的结构与功能,不断适应和超越自然。仿生原理是人类模仿动物和植物的某些构造与功能,将生物学应用于制造技术,为解决制造技术难题提供帮助与借鉴。仿生轮胎是将不同环境下生存的动植物特性和运动机理的研究成果应用于轮胎设计及工作原理而研发的轮胎[1-4]。

本设计仿生轮胎是根据仿生学原理模拟植物叶片易排水和破水膜的特点,将普通轮胎的被动排水变革为制动时的“主动破坏水膜”,使其产生比现有轮胎更合理的制动应力,明显缩短车辆制动距离并保证车辆在湿滑路面上的操纵性能。因此,深入研究仿生轮胎在牵引和制动过程中的动态特征,具有重要的实用意义。

1 技术要求

根据GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》,并参照TRA 2018和ETRTO 2018标准,确定235/45ZR18 98W仿生轿车子午线轮胎的技术参数为:标准轮辋 8J,充气外直径(D′) 669(663~675) mm,充气断面宽(B′)236(227~245) mm,标准充气压力 290 kPa,标准负荷 750 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

半钢子午线轮胎刚性较大的带束层限制了胎体帘线的变形和径向伸展,充气状态下轮胎外直径基本不变化或略有增大,为保证轮胎外缘尺寸在标准范围内,参考相近规格、系列的膨胀率,本次设计D取666 mm。轮胎充气后断面宽因采用的胎体帘线不同而有所变化,还应考虑硫化后是否进行后充气,结合我公司设计经验和工艺条件,本次设计B取239 mm。

2.2 行驶面宽度(b)和弧度高(h)

通常子午线轮胎的h与断面高(H)的比值为0.03~0.1,b/B为0.70~0.90。b和h的取值影响轮胎接地印痕的形状,即轮胎接地压力分布,与轮胎的耐磨性能和操纵性能等相关。本次设计仿生轮胎行驶面较宽,为提高舒适性,h取值可适当增大,同时考虑到轮胎行驶面宽度对滚动阻力的影响,b取208 mm,h取9.4 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

标准轮辋标定直径为462 mm,为了使本设计轮胎与轮辋配合紧密,d取值一般比轮辋标定直径小0.5~2 mm,并且与钢丝圈直径、胎圈处弧度和角度及胎圈胶硬度等有关,不仅需要使轮胎具有良好的气密性,同时要容易装配。综合以前的设计经验,d取460.4 mm。

根据C/B值优化C的设计,强化轮胎下胎侧的支撑性能,同时使轮胎与轮辋配合后产生预应力,以改善轮胎的动态性能。C一般比标准轮辋宽约25.4 mm(1英寸),同时结合轮胎的装配尺寸和外型,C取216 mm。

2.4 断面水平轴位置(H1/H2)

考虑胎圈加宽设计,轮胎装于标准轮辋上后,水平轴将上移,再根据45系列的特点,断面水平轴略靠下胎侧;同时,上胎侧弧采用小半径设计,增大带束层张力,提高轮胎的操纵稳定性和舒适性。综合考虑,H1/H2取0.910 8。

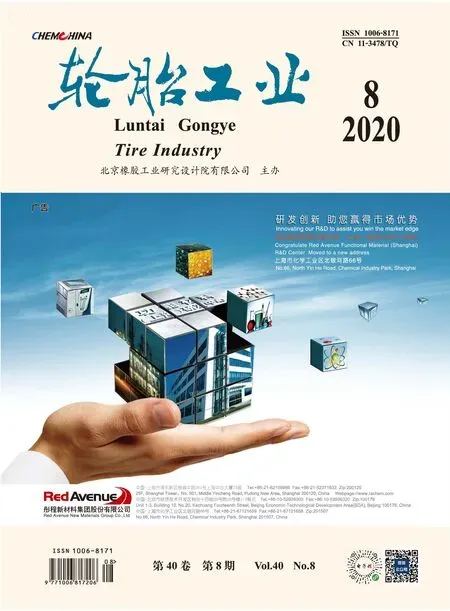

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

胎面花纹直接影响轮胎的牵引性能、制动性能、耐磨性能、滚动阻力、噪声和抗湿滑性能等。本次设计的仿生轮胎对高速转弯性能、抓着力、制动力和操纵安全性能等要求较高,因此采用新开发的HD937花纹,4条周向主沟设计保证了排水性能;花纹形状模仿花中四君子之一的双子叶兰科植物墨兰的叶片形状,将普通轮胎的被动排水变革为制动时的“主动破坏水膜”,从而明显提高车辆在湿滑路面的操纵性能;中间连续的纵向花纹块设计,增大了花纹块的整体刚性,具有高纵向硬度,行驶和制动时能减小花纹块变形,提供优异的刹车性能,并有效降低滚动阻力;外侧肩部采用大花纹块设计,当高速变道或转弯时,确保车辆的操纵安全性;内侧的胎肩加强筋设计能增大花纹块的刚性,确保轮胎具有更好的操纵性能。花纹排列采用变节距设计,根据Varterasian轮胎节距排列理论,利用计算机模拟分析出最优节距排列方案,以降低轮胎噪声。花纹深度为7.5 mm,花纹饱和度为71.7%,花纹周节数为72。

胎面花纹三维效果如图2所示。

图2 胎面花纹三维效果示意

3 施工设计

3.1 胎面

胎面是由胎面胶、基部胶和两侧翼胶三部分分层挤出复合而成,胎面胶采用耐磨性能好、滚动阻力低的专用配方胶料,从而提高轮胎的湿地抓着性能和行驶里程,同时降低滚动阻力;为预防胎冠和胎肩部位生热过快,出现冠空和肩空等缺陷,基部胶采用与胎面胶粘合性好的低生热配方胶料;翼胶作为胎面与胎侧的过渡部位,采用与胎侧胶料相近的胶料配方,以提高两者间的粘合性。

3.2 带束层

通过计算轮胎的安全倍数,同时满足W速度级别要求,采用2层带束层和1层冠带条的结构。带束层采用3×0.30HT钢丝帘线,冠带条采用930dtex/2改性锦纶浸胶帘布。

3.3 胎体和胎侧

结合轮胎适配车型和使用路况等因素,胎体采用1层1400dtex/3改性锦纶浸胶帘布,采用一次法成型反包结构,胎体的安全倍数为17.4。

胎侧部位由胎侧胶和胎圈胶两部分挤出复合而成,胎侧胶与胎面翼胶的配方相近,而胎圈胶则采用耐磨性能好的胶料配方。

3.4 胎圈

钢丝圈采用Φ1.30 mm回火胎圈钢丝,覆胶后直径为1.6 mm,排列方式为4-5-6-5,三角胶高度为26 mm。

3.5 成型

成型采用一次法成型机,机头宽度为392 mm,机头直径为442 mm,带束层贴合鼓周长为1 965 mm。

3.6 硫化

硫化采用双模液压硫化机,硫化模具采用活络模,硫化方式为高温充氮硫化。硫化条件为:外温 (177±2) ℃,内温 (205±3) ℃,充氮气压力 (2.3±0.2) MPa,内温蒸汽压力(1.65±0.05) MPa,总硫化时间 13.4 min。

4 成品性能

4.1 外缘尺寸

外缘尺寸按GB/T 521—2012《轮胎外缘尺寸测量方法》测试。将轮胎安装在试验轮辋上,充气至标准充气压力,在18~36 ℃的环境温度下停放24 h后进行测量。D′为671 mm,B′为233 mm,轮胎充气外缘尺寸在国家标准范围内,满足设计要求。

4.2 强度性能

强度性能按GB/T 4502—2016《轿车轮胎性能室内试验方法》测试。将轮胎安装在试验轮辋上,充气压力为220 kPa,在18~36 ℃的环境温度下停放3 h以上,沿轮胎外周长确定5个大致等间距分布的试验点进行测试。测试结果表明,轮胎的破坏能为595.7 J,满足国家标准要求。

4.3 脱圈阻力

脱圈阻力按GB/T 4502—2016测试。将轮胎安装在试验轮辋上,充气压力为220 kPa,在18~36℃的环境温度下停放3 h以上,在胎侧上沿圆周方向确定4个大致等间距分布的试验点进行测试。测试结果表明,轮胎的脱圈阻力为13 910 N,满足国家标准要求。

4.4 耐久及低气压耐久性能

耐久及低气压耐久性能按GB/T 4502—2016测试。将轮胎安装在试验轮辋上,耐久性试验充气压力为220 kPa,低气压耐久性试验充气压力为160 kPa,在(38±3) ℃的环境温度下停放3 h以上,各阶段测试时间和负荷如表1所示。

表1 耐久及低气压耐久性试验条件

达到国家标准规定时间后,继续试验直至轮胎破坏,轮胎累计行驶时间为69.6 h,达到试验要求。

4.5 高速性能

高速性能按GB/T 4502—2016测试。试验条件如表2所示。

表2 高速性能试验条件

试验结果表明,轮胎在300 km·h-1速度下行驶10 min后未损坏,满足国家标准的要求(>270 km·h-1)。

4.6 接地压力分布

接地压力分布按GB/T 22038—2018《汽车轮胎静态接地压力分布试验方法》测试,充气压力为220 kPa,在18~36 ℃的室温下停放24 h以上,在胎侧标出的试验点进行测试。测试结果表明,静负荷下轮胎半径为308.3 mm,断面宽为245 mm,下沉量为27.2 mm,下沉率为25.4%,接地因数为0.77。

轮胎接地印痕如图3所示。

从图3可以看出,轮胎接地印痕形状近似椭圆形,接地压力分布均匀,证明了轮廓和花纹设计的合理性。

图3 轮胎接地印痕

4.7 滚动阻力、抗湿滑性能和噪声

将试验轮胎外送委托认证测试,滚动阻力按ISO 28580:2009进行测试,测试结果达到欧盟标签法C级要求;抗湿滑性能按实车法试验,试验轮胎湿路面相对抓着性能指数为1.415,达到欧盟标签法B级要求;噪声测试结果为72 dB。本产品取得了欧盟标签法第2阶段认证。

5 结论

(1)235/45ZR18 98W仿生轿车子午线轮胎的充气外缘尺寸、强度性能、脱圈阻力、耐久及低气压耐久性能和高速性能等满足国家标准及设计要求。

(2)该产品技术指标达到国内领先水平,部分指标达到国际同类产品先进水平,抗湿滑性能达到欧盟标签法B级,滚动阻力达到欧盟标签法C级,噪声测试结果为72 dB,产品取得了欧盟标签法第2阶段认证。

该产品自进入市场以来,各项性能优异,获得了客户的认可,创造了良好的经济效益,为仿生设计在轮胎实际生产中的更广泛应用提供了借鉴。