偶联剂改性补强填充剂及其在橡胶中的应用研究

李祥婷,宋学超,孙阿超

(1.青岛黑猫炭黑科技有限责任公司,山东 青岛 266042;2.青岛市产品质量监督检验研究院,山东 青岛 266101)

为提高橡胶材料的性能,使其功能化,并降低产品成本,可在其中添加大量补强填充剂,如业界广泛采用炭黑和白炭黑来改善橡胶复合材料的综合性能。然而补强填充剂粒子之间的自聚作用较大,在橡胶中容易团聚导致分散不均匀;同时由于无机填充剂与橡胶有机材料在化学结构和物理形态上差异较大,二者之间的界面融合性很差,影响了橡胶材料的加工性能和使用性能,因而提高填充剂与橡胶基质之间的界面亲和性成为重要的研究课题。

为增强橡胶材料与补强填充剂的界面相互作用,常采用界面改性剂,如偶联剂对补强填充剂进行改性。偶联剂是指能改善无机物与有机物之间界面相容性的物质,其分子结构中存在性质截然不同的两个官能团:一个是可与无机填充剂发生反应形成化学键的官能团;另一个是与有机材料基体具备反应性的官能团。因此偶联剂被称作连接无机材料与有机基体的“分子桥”,通过反应生成柔性交联键,可增强橡胶与补强填充剂之间的结合,从而提高补强填充剂与橡胶的界面相容性,使橡胶分子所受应力更为均匀,有利于补强填充剂在橡胶基质中的分散,进而提高硫化胶的物理性能[1]。

偶联剂的种类繁多,通常按其核心元素分为硅烷类、钛酸酯类、铝酸化合物酯类、磷酸酯类、双金属化合物类等,硅烷类是开发最早、品种最多、应用较广的一类偶联剂。本文主要介绍橡胶工业中常用的硅烷偶联剂和钛酸酯偶联剂,总结偶联剂改性补强填充剂在橡胶中的应用,并指出橡胶工业用偶联剂的发展方向。

1 硅烷偶联剂改性补强填充剂

硅烷偶联剂是分子中含有两种及以上不同反应基团的有机硅化合物的总称,它是由美国联碳公司于20世纪40年代为处理玻璃纤维增强塑料首先开发的新型助剂。根据分子结构中有机官能团的不同,硅烷偶联剂可分为烷氧基硅烷、环氧基硅烷、硫基硅烷、乙烯基硅烷以及氨基硅烷等。常用硅烷偶联剂主要有含硫基的双-[(三乙氧基硅烷基)-丙基]四硫化物(TESPT,Si69)、双-[(三乙氧基硅烷基)-丙基]二硫化物(TESPD,Si75)等,含氨基的γ-氨丙基三乙氧基硅烷(KH550),含环氧基的3-缩水甘油醚氧基丙基三甲氧基硅烷(KH560)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)等。近年来,相对分子质量较高和有机端含有不饱和基团或杂环基团的硅烷偶联剂发展很快,如含过氧基或叠氮基团的硅烷偶联剂和硅氨烷偶联剂等[2-3]。

1.1 硅烷偶联剂改性炭黑

多年来,炭黑一直用作轮胎的补强填充剂,并用于需要胶料具有良好韧性和耐磨性能、较长疲劳寿命及可变滞后性能的其他橡胶制品中。炭黑应用于橡胶时不会与橡胶发生化学结合,但炭黑表面存在多个活性点。当硅烷偶联剂应用于炭黑填充橡胶时,可与炭黑表面含氧基团反应生成稳定的化学键,阻隔炭黑之间的团聚,同时部分硅烷偶联剂可与橡胶分子链形成物理吸附,偶联的炭黑与橡胶相互作用增强,提高了炭黑在橡胶中的分散性,进而改善胶料的某些性能[4-5]。

刘权等[6]研究了硅烷偶联剂KH550对炭黑填充天然橡胶(NR)性能的影响,发现硅烷偶联剂KH550分子链一端的乙氧基与炭黑表面羟基偶联,另一端的氨基与橡胶分子链结合,炭黑与橡胶反应形成稳定的化学交联键,从而降低了填充剂网络结构化效应,减小了橡胶分子链滑移造成的滞后损失,进而改善了橡胶的动态力学性能[7]。

S.S.Choi等[8]研究了硅烷偶联剂TESPT对炭黑填充NR/丁苯橡胶(SBR)复合材料结合胶的影响,结果表明加入硅烷偶联剂TESPT的NR/SBR复合材料的结合胶含量大于不加硅烷偶联剂TESPT的复合材料,硅烷偶联剂TESPT通过与复合材料中NR链之间的硫交联来增强结合胶的形成。

来林华[9]在新工艺炭黑生产过程中,采用定制的乳化设备将硅烷偶联剂喷到炭黑粉末表面,二者均匀混合或包裹,制得硅烷偶联炭黑。应用试验结果表明:与常规炭黑相比,硅烷偶联炭黑更易分散和融混于橡胶中,改善了其与橡胶基质的界面相容性,提高了炭黑的补强性能,改善了硫化胶的耐磨性能,降低了滚动阻力,优化了动态性能。

炭黑/硅烷偶联剂硫化胶体系为轮胎的滚动阻力、耐磨性能和抗湿滑性能三者相悖的“魔鬼三角”难题的解决提供了一个有效的方法[10]。

1.2 硅烷偶联剂改性白炭黑

在轮胎工业中,补强填充剂白炭黑的用量仅次于炭黑。与炭黑相比,白炭黑粒径小、比表面积大,填充硫化胶的物理性能和耐磨性能均较好;但是白炭黑表面有大量的硅醇基,导致其具有较强的极性,与非极性的橡胶基体之间的相容性较差,白炭黑极易团聚导致其在胶料中分散性较差;同时硅醇基的强吸水性影响其补强效果,且其活性容易吸附硫化助剂,影响硫化速率。因此通常采用表面活性剂或硅烷偶联剂对白炭黑进行表面改性,提高其表面疏水性,从而提高其与橡胶的相容性,进而改善白炭黑补强橡胶的加工性能和应用性能[11-13]。

硅烷偶联剂配合白炭黑使用,可代替某些轮胎用胶料的全部或部分炭黑。对于白炭黑来说,硅烷偶联剂是一种有效的偶联剂,其作用机理是白炭黑表面的硅醇基与硅烷偶联剂中疏水基团水解生成的烷氧基之间发生脱水反应,提高了白炭黑表面疏水性,从而减弱了白炭黑粒子间的团聚程度,增强了白炭黑与橡胶的相互作用[14-19]。同时在硫化过程中硅烷偶联剂的疏水基团与橡胶基质的活性基团化学键接形成“桥梁”稳定连接橡胶基体与白炭黑[20-21]。因而在轮胎胶料中加入硅烷偶联剂和白炭黑进行补强,可有效降低轮胎滞后性能,提高燃料的使用率,并能够保持良好的抗湿滑性能[22-24]。

W.Kaewsakul等[25]研究了带有不同官能团的硅烷偶联剂Si69、Si75、正辛基三乙氧基硅烷(OTES)、乙烯基三甲氧基硅烷(VTMS)、双-(亚甲基)-双(三甲基硅烷基)四硫化物(TMSMT)在白炭黑填充NR中的作用机理。试验结果表明,含硫-烷氧基的硅烷体系填充橡胶时存在3种反应:(1)硅烷偶联剂与白炭黑间的硅烷化/疏水反应;(2)硅烷偶联剂与橡胶间的耦合反应;(3)由含硫硅烷释放的活性硫引发的橡胶与橡胶大分子链的交联。硅烷偶联剂Si69和Si75由于填充剂与橡胶之间的强相互作用,综合性能最优;硅烷偶联剂VTMS和OTES可使白炭黑表面烷基化,提高其分散效果,进而提供中等补强效果;无烷氧基的硅烷偶联剂TMSMT因无烷基化作用,白炭黑分散较差,填充剂之间的强相互作用导致硫化胶的物理性能最差。

承齐明等[26]将硅烷偶联剂TESPT和OTES并用于白炭黑填充的合成橡胶中,试验结果表明,与单独使用双官能团硅烷偶联剂Si69的胶料相比,同时加入硅烷偶联剂Si69和单官能团硅烷偶联剂OTES的胶料中白炭黑的分散性进一步改善,Payne效应降低,胶料的加工性能和动态力学性能改善。目前巯基硅烷偶联剂由于比多硫硅烷偶联剂TESPT具有更好的分散白炭黑效果而备受关注,但焦烧风险限制其进一步应用。

双官能团硅烷偶联剂3-巯丙基乙氧基双(丙烷基-六丙氧基)硅氧烷Si747分子链一端是高活性巯基硅烷,另一端是长链烷氧基结构,可屏蔽白炭黑表面活性硅醇基,使白炭黑与橡胶基体的结合能力提高,在高温混炼过程中不易引起橡胶分子链交联,母炼胶的储存安全性好[27-28]。高冬兰等[29]对比研究了硅烷偶联剂Si747和Si69在全钢载重子午线轮胎胎面胶中的应用,与添加硅烷偶联剂Si69的胶料相比,添加硅烷偶联剂Si747的胶料焦烧时间延长,硫化时间缩短,Payne效应减弱,生热较低,滚动阻力较小。

溶聚丁苯橡胶(SSBR)、高分散性白炭黑和多硫化双-烷氧基硅烷的发展,再加上优化的湿法混炼工艺使低滞后的绿色轮胎商品化获得重大突破。目前研究和应用最多的硅烷偶联剂是双-烷氧基多硫化硅烷(TESPT和TESPD),为充分发挥白炭黑-硅烷偶联剂胶料的优势(低油耗和高抗湿滑性能),同时降低多硫化物结构引起胶料焦烧的风险,白炭黑填充橡胶必须采用多段混炼工艺制备混炼胶;各段混炼之间必须停放以使胶料冷却,最终成品的制造成本大幅度增加。

为解决上述问题,美国康普顿公司成功开发出新型封端型巯基硅烷偶联剂3-辛酰基硫代-1-丙基三乙氧基硅烷(统称硅烷偶联剂NXT),又称位阻型巯基硅烷偶联剂,即巯基中的氢被位阻基(辛酰基)取代,混炼过程中被封闭的巯基反应活性较低,高温硫化时位阻基脱去,巯基得以参与橡胶硫化,加工安全性较高。由于结构的特殊性,硅烷偶联剂NXT应用于白炭黑填充的橡胶体系中的混炼段数比普通硅烷偶联剂Si69、γ-巯基丙基三甲氧基硅烷(A-189)等少;硅烷偶联剂NXT的加入可以改善胶料的加工性能,并降低胶料的滞后性能,提高其抗湿滑性能[30]。

颜和祥等[31]合成了封端型巯基硅烷偶联剂Siliane N[结构式为(CH3O)3SiC3H6S(C=O)C7H15],其结构与硅烷偶联剂NXT类似,应用于白炭黑填充NR中,混炼胶中白炭黑的分散性比使用硅烷偶联剂Si69的混炼胶差,硫化胶的压缩疲劳温升较低,其余性能较为接近。

沈梅等[32]研究了硅烷偶联剂NXT和Si747改性高分散性白炭黑Z1165MP填充SSBR/顺丁橡胶(BR)的性能,并与硅烷偶联剂Si69填充胶料进行了对比。结果表明,与硅烷偶联剂Si69和Si747相比,硅烷偶联剂NXT胶料具有较好的抗焦烧性能。这与偶联剂的分子结构有关,硅烷偶联剂NXT分子中硫-碳键的断裂能比硅烷偶联剂Si69和Si747分子中的高,在硅烷化反应过程中,硅烷偶联剂NXT中硫-碳键完全断裂需要更高的能量,与硅烷偶联剂NXT相比,硅烷偶联剂Si69和Si747分子中的硫更容易与橡胶大分子链发生反应,因此硅烷偶联剂NXT改性体系的焦烧安全性最好。

硅烷偶联剂NXT的同系物及衍生化合物或低聚物因其突出的综合性能成为目前研究开发的热点。例如,利用分子链较长的醇类和乙二醇类取代硅烷偶联剂中的部分乙氧基,不仅可以减小混炼过程挥发物的排出量,而且可以提高胶料的加工安全性、改善耐磨性能和降低滞后性;同时带有多硫烃基团、能与齐聚物反应的羟基硅烷也备受研究者的关注[33]。

1.3 硅烷偶联剂改性其他补强填充剂

在橡胶工业中,用纳米微晶纤维素、芳纶纤维或石墨烯等部分替代炭黑或白炭黑等可以有效降低产品的成本和减小质量,还能在一定程度上降低其滞后性,减少环境污染,延长使用寿命,进而实现橡胶功能性的发展。

W.Kaewsakul等[34]研究了环氧化程度和硅烷偶联剂Si69对白炭黑填充环氧化天然橡胶轮胎胎面胶性能的影响。研究表明,合适用量的硅烷偶联剂Si69和环氧基团组合可改善胶料的加工性能和硫化性能,使轮胎的滚动阻力和抗湿滑性能达到更好的平衡,从而提高了燃油效率。

吴胜学等[35]通过在芳纶纤维表面接枝环氧氯丙烷引入活性基团,再用硅烷偶联剂Si69,KH550,KH560和KH570进行二次改性,明显增加了芳纶纤维的表面粗糙度和表面活性,硅烷偶联剂改性芳纶纤维/炭黑/NR复合材料的Payne效应有不同程度的降低,表明橡胶基质与芳纶纤维的网络结构增强,二者的界面粘合性能增强,其中采用硅烷偶联剂KH560二次改性复合材料的效果最好。

程凯等[36]采用乳液共沉淀法制备生化木质素/白炭黑/NR复合材料,加入硅烷偶联剂Si69可以改善木质素与橡胶的相互作用,硅烷偶联剂可分别与木质素及白炭黑上的酚、羟基反应,减少木质素以及白炭黑分子间的氢键数目,从而减少填充剂的团聚[37]。

纳米微晶纤维素是一种来源广泛、环境友好的生物高分子材料,作为新型补强填充剂应用于橡胶中可以提供优异的力学性能和耐热性能,可全部或部分替代传统补强填充剂炭黑;但其表面具有大量强极性羟基,需要通过改性才能应用于橡胶中[38]。古菊等[39]将硅烷偶联剂KH550应用于纳米微晶纤维素/炭黑/NR复合材料,结果表明,硅烷偶联剂KH550的加入降低了填充剂的网络化效应,减弱了填充剂粒子间的相互作用,进而提高了其在橡胶基质中的分散性,混炼胶的加工性能改善,粘性模量和损耗因子(tanδ)减小,硫化胶的力学性能改善。

氧化石墨烯是石墨烯的一种衍生物,其片层上含有丰富的含氧官能团,具有较大的表面积、良好的亲水性和机械性能,可以有效改善材料的热学、电学和力学等综合性能[40-41]。熊军等[42]采用硅烷偶联剂Si69改性多层氧化石墨烯(MGO),结果表明,硅烷偶联剂Si69成功接枝在MGO上,制备得到改性多层氧化石墨烯(SMGO),SMGO的亲油性和剥离程度提高,更易分散于橡胶中,进而可改善复合材料的力学性能和动态性能。

选择用于橡胶中的硅烷偶联剂时,须根据所使用无机填充剂的类型、硫化方法和橡胶种类决定,一般原则为:硫黄硫化橡胶多选用巯基硅烷、氨基硅烷等,如硅烷偶联剂Si69和Si75等;过氧化物硫化体系中使用乙烯基硅烷和甲基丙烯酰基硅烷。使用时,除考虑硅烷偶联剂的有机官能团反应特性外,还应综合考虑有机材料的化学组成及性质,及其对硅烷偶联剂反应的敏感性。有时,选择两种或两种以上的硅烷偶联剂配合使用或硅烷偶联剂与其他化合物的反应产物偶联效果更好[21,43]。

2 钛酸酯偶联剂改性补强填充剂

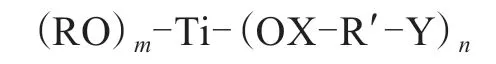

钛酸酯类偶联剂由美国肯瑞琪石油化学公司于1974年年底开发成功,至今已发展成为一类平行于硅系偶联剂的新型偶联剂体系。钛酸酯偶联剂结构单元可表示为如下通式:

其中,1≤m≤4,(m+n)≤6;R是短碳链烷基烃,可与无机填充剂发生表面羟基反应,起到化学偶联作用;R′是长碳链烷基烃;X是与钛氧键连接的碳、氮、硫等元素,决定钛酸酯偶联剂的特性;Y是双键等基团。

钛酸酯偶联剂目前主要有4种类型:单烷氧基型、单烷氧基焦磷酸酯型、鳌合型和配位型[44]。不同于硅烷偶联剂与无机材料之间形成的多分子膜,钛酸酯偶联剂能在无机填充剂表面形成有机单分子界面薄膜,再加上其独特的分子结构,使得钛酸酯偶联剂的分散性好,易于湿润,应用于填充大量无机材料的聚合物体系中仍能够降低体系粘度,同时显著提高材料的抗冲击强度和耐老化性能[45-47]。

周洁[48]采用异丙基三油酸酰氧基钛酸酯(NDZ-105)对硝酸酸洗的热裂解炭黑进行改性,钛酸酯与炭黑表面上的自由质子(主要是羟基)反应,在其表面接枝极性较高的有机长碳链,生成低极性吸附相。接枝的钛酸酯长碳链与NR分子具有较好的相容性,通过化学反应或氢键力相互作用,与大分子链发生物理缠绕,增大了热裂解炭黑与NR分子间界面层的结合力,补强橡胶的化学交联密度大大提高,NDZ-105接枝的不饱和长链与NR分子共同参与了硫化的自由基反应,促进硫化,从而提高了硫化胶的300%定伸应力和拉伸强度。钛酸酯改性后的热解炭黑可以完全取代工业半补强炭黑。

M.H.Ngoc等[49]采用磷酸二辛酯钛酸异丙酯(KR-12)于甲苯溶剂中成功改性纳米白炭黑,红外光谱和能谱仪元素分析表明KR-12与纳米白炭黑形成共价键结合,透射电子显微镜和粒径分布测试表明改性后纳米白炭黑颗粒之间的聚集现象明显减弱,可显著提高其在聚合物基质中的分散性。

碳酸钙晶须是一种质优价廉的绿色环保新型填充材料,高度取向的晶体结构使其具有优异的力学性能和物理性能。由于分子间作用力/氢键等因素导致碳酸钙晶须在聚合物基质中难以分散,极易发生团聚现象,影响其使用性能[50]。雷云霄等[51]采用钛酸酯偶联剂改性碳酸钙晶须,钛酸酯偶联剂作为桥梁有效地增强了碳酸钙晶须与橡胶基质的相容性,改善了复合材料的物理性能并提高了储能模量,降低了Payne效应,复合材料的耐油性能变化不大。

由于钛酸酯偶联剂适用的无机填充剂范围非常广泛,特别是对硅烷偶联剂不能有效处理的碳酸钙、滑石粉等非硅系填充剂有明显的作用,因此具有较高的使用价值。一般为获得最大的偶联剂应用效果,钛酸酯偶联剂应尽量避免与具有表面活性的助剂并用,它们会干扰钛酸酯偶联剂在界面处的偶联反应;多数钛酸酯偶联剂都可不同程度地与酯类增塑剂发生酯交换反应,因而如要使用表面活性助剂或酯类增塑剂,应在补强填充剂、偶联剂和聚合物充分混合形成偶联之后再加入。可将钛酸酯偶联剂和硅烷偶联剂并用,二者之间的协同效应能赋予复合材料较好的力学性能,从而进一步提高橡胶的综合性能,并降低成本。

3 其他偶联剂改性补强填充剂

L.Gonzalez[52]选择芳基酰基叠氮衍生物偶联橡胶与炭黑,采用4-乙酰氨基苯磺酰氯与叠氮化钠自制叠氮对氨基苯磺酰(Amine-BSA)改性炭黑,叠氮官能团与橡胶反应,而氨基同炭黑表面的羧酸基团反应形成离子键或是氨基与内酯、苯酚等形成氢桥,在聚合物和炭黑粒子之间生成高能键,使得橡胶与炭黑之间的相互作用加强,胶料的滞后损失降低,从而降低了轮胎的滚动阻力。

铝锆有机金属偶联剂是美国CAVEDON化学公司于20世纪80年代开发的新型偶联剂,它是含铝和锆元素的有机络合物的低聚物,与无机填充剂的反应主要通过铝-锆之间的鳌合来实现,具有良好的羟基稳定性和水解稳定性,用其对无机填充剂进行界面改性可在改善分散性的同时有效降低体系的粘度,且价格仅为硅烷偶联剂的一半,因此逐渐受到研究人员的重视[53]。时志权等[54]用自制的铝锆偶联剂表面改性纳米白炭黑,应用于氯丁橡胶/BR并用胶中,发现铝锆偶联剂通过缩合作用可与白炭黑羟基化表面形成共价键连接,增大了填充剂与橡胶基质的结合力,进而提高了硫化胶的撕裂强度和耐疲劳性能。

张义纲[55]采用能量球磨方法,在炭黑表面接枝含硫不饱和偶联剂、含卤化合物或是多元不饱和化合物中的一种,偶联剂一端的不饱和双键作为接枝基团,接枝在炭黑表面上;另一端的活性基团作为交联基团,保留与橡胶交联的功能。与常规炭黑N234相比,改性炭黑N234应用于轮胎胶料中动态力学性能改善,tanδ(0 ℃)提升10.9%,tanδ(60 ℃)降低9.1%。研究证明具有不饱和键的偶联剂改性炭黑既可以降低油耗,又能改善抗湿滑性能,提高轮胎的驾驶安全性。

偶联剂改性补强填充剂技术的发展方向为:(1)研制适用于各种补强填充体系的专用偶联剂,以匹配应用于不同的聚合物、不同的硫化体系,满足专业用途的需求;(2)研制适用于不同种类偶联剂的配合剂,及其与偶联剂的配比关系,以提高偶联剂的应用性能;(3)研究不同偶联剂与不同补强填充剂之间的配比关系,优化偶联剂的应用效果;(4)研发适用于多种聚合物体系的多功能偶联剂。

4 结语

在胶料中引入偶联剂,增强了补强填充剂与橡胶基质的界面相互作用,显著改善了轮胎和橡胶制品的综合性能。随着高性能轮胎和高功能化橡胶制品的快速发展,使用者对偶联剂的性质和应用技术也提出更专业的要求,尤其是绿色轮胎中含硫双官能团硅烷偶联剂的应用使白炭黑在橡胶工业,尤其是轮胎工业中的应用更为广泛。研究工作者应不断开发多功能、新型环保偶联剂,复合型且具有协同效应的偶联剂将是未来发展的主要趋势。