热塑性复合材料构件的制备及其在航空航天领域的应用

胡记强,王 兵,张涵其,刘安康

(哈尔滨工业大学特种环境复合材料技术国家级重点实验室,哈尔滨 150001)

0 引言

随着人类科技的快速发展,航空航天、武器装备等高精尖领域越来越受到人们的重视,寻找一种轻质、高模量、高强度的材料已经成为许多科研工作者的研究方向[1-2]。纤维增强树脂基复合材料能够结合单个组份材料的特性来提高其性能或扩展其功能。与传统材料相比,它们具有强度高、质量小、耐高温、耐腐蚀等优点。纤维增强树脂基复合材料根据树脂基体的不同,主要分为热塑性树脂基复合材料和热固性树脂基复合材料。其中热塑性树脂是高分子量聚合物,不同于热固性树脂,加工后不形成刚性的三维交联化学结构,而是一种物理状态的变化。这使得热塑性树脂易于再熔融和再成型,但传统热固性树脂是无法实现的。正是由于此原因,热塑性树脂作为先进复合材料的基体,目前已成为纤维增强树脂基复合材料研究的主流。有关热塑复合材料的制造方法可以利用其再熔融和再成型的特点,可以实现不同于热固性复合材料的制备和加工方式,特别是实现修复和连接。

与常规的纤维增强热固性复合材料(如环氧树脂)相比,纤维增强热塑性塑料的优势[3]有:1)轻质高强。热塑性复合材料的密度(1.1~1.6 g/cm3)仅为钢材的1/5~1/7,比热固性复合材料轻 1/2~1/4,具有较高的比刚度和比强度。 2)无限的保质期。由于热塑性树脂不会通过化学反应固化,因此不必将其存储在冰柜中。热塑性树脂常温环境下已经开始进行物理“固化”,并根据需要使用加热和加压使其形成最终的形状。 有效的无限保质期是一个很大的优势,避免了材料寿命和存储方面的问题。3)广泛的制造选择。热塑性复合材料可采用多种制造方法,包括模压成型,拉挤成型,长丝缠绕和注塑成型。此外,由预浸热塑性树脂的增强纤维制成的预浸料也可用于按照热固性热压罐加工制造零件。4)加工时间短。所选择的制造工艺直接关系加工时间的长短。在某些工艺中,生产中唯一的限制因素是材料的加热和冷却速度,而材料的固化时间较短。5)抗冲击性能优异。与未增韧环氧树脂相比,热塑性树脂具有优异的韧性,但必须强调,热塑性树脂改进后的冲击性能不一定完全转化为由树脂制成的复合材料的冲击性能。6)可再成型及可修复。在高于热塑性树脂熔融温度的温度下,树脂将流动并可重新形成另一种形状。更引人注目的是,也可以利用这一特性通过高温和高压实现材料的修复。7)耐化学性。例如聚醚醚酮(PEEK)和聚苯硫醚(PPS)等热塑性树脂对许多化学十级均表现出优异的抵抗力,这使得热塑性材料成为许多化学环境的理想材料。

1 热塑性复合材料的成型工艺

1.1 模压成型

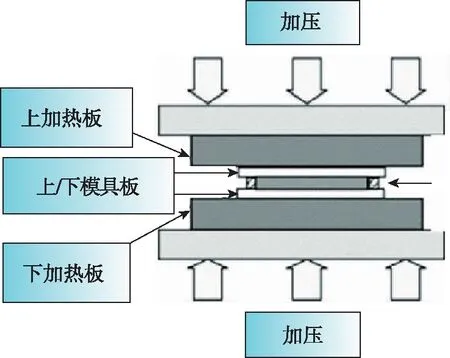

复合材料的模压成型首先是将预浸料在热压机上加热,使温度升至成型温度,然后闭合模具加压并保持一段时间,最后冷却脱模,如图1所示。模压成型的工艺参数主要包括温度、压力和时间,这些参数与选用的热塑性树脂类型、最终制品的形状密切相关。其主要优点是设备简单,操作方便,传热效率高,成型温度及压力调控及时灵活。

图1 复合材料模压成型示意图 Fig.1 Molding press process of composite materials

唐荣华等[4]采用正交试验和单因素试验方法研究了不同工艺参数对长玻璃纤维增强聚丙烯复合材料(LGFRP)模压制品的基本力学性能及其性能稳定性的影响。结果表明,工艺参数对力学性能的影响度大小受工艺条件的影响,并且细化成型工艺可提高LGFRP热模压制品的力学性能与热模压工艺的稳定性。

国内外关于模压工艺也进行了一定的研究与应用,如德国KraussMaffei公司研发出热塑性预浸板材热压成型工艺,该工艺采用连续纤维增强热塑性预浸板材,通过红外加热软化后,直接模压成型,生产速度可达6~8秒/件;用来固定空客A330/A340飞机室内侧壁板的碳纤维/聚醚酰亚胺横杆扣件装置、飞机吊顶的桁条和加固件及结构部件等。

1.2 自动纤维铺放原位固化工艺

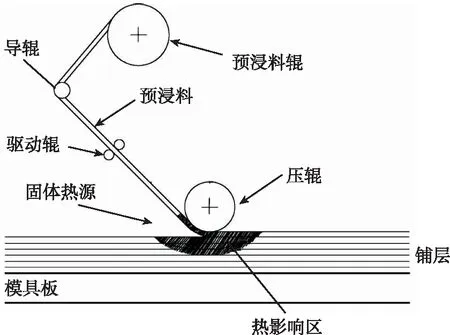

自动纤维铺放原位固化工艺是指复合材料在一层一层预成型阶段,引入相应的固化源,使最上面几层跟着固化。它结合预成型和固化工艺为一体,使零件铺放成型的同时固化也会完成。原位固化工艺能大大降低复合材料制造成本,在尺寸大和厚的复杂形状复合材料零件制造中的优势突出[5]。铺丝原位固化工作原理如图2所示。

目前常用的原位固化成型的固化方式主要有两大类:辐射固化(电子束、γ射线/X 射线、紫外光等)和热固化(红外线/激光、微波、热气、火焰、感应加热、超声加热、电阻加热等)。

图2 自动纤维铺放原位固化成型示意图Fig.2 Schematic diagram of automatic fiber placement (AFP) in-situ curing process

1.3 真空袋模压成型工艺

以热固性复合材料热压罐成型为基础,一种新型的适合于热塑性树脂基复合材料的真空袋模压成型工艺被开发,如图3所示。真空袋模压成型是一种成本较低的简便成型方法。预浸料铺层放在模具上后, 利用真空袋及密封胶密封,然后对预浸料铺层加热、抽真空,预浸料在大气压力及温度作用下成型,冷却后脱模即可得到所需形状的制品[6]。目前该成型工艺已广泛应用于航空、航天器件的制造。

图3 真空袋模压成型示意图Fig.3 Illustration of vacuum bag molding process

1.4 树脂注射成型工艺

树脂注射成型也称为树脂传递模塑,是一种从热固性树脂基复合材料RTM成型工艺演化而来的成型方法,如图4所示。在成型制品时,首先将纤维层状物或预成型物铺放在模具上,然后将熔融的树脂通过开口通道注入铺有纤维层状物或预成型物的模腔中。当树脂充满模腔后,将模具温度提高到固化温度,保压固化完成后,将模具进行降温、开模即得到最终制品[6]。该方法工艺流程相对繁琐,工艺成本较高,但可以制备形状较为复杂的结构件。

图4 树脂注射成型流程图Fig.4 Flow chart of resin injection molding process

2 热塑性复合材料构件的制备

高性能热塑性复合材料是指用高强玻璃纤维、芳纶纤维和碳纤维增强耐高温热塑性树脂的复合材料。在高性能热塑性复合材料中常见的纤维形式包括短纤维、无捻纱、混杂纤维、纤维布、纤维毡等。在最终制品中,纤维可能以短纤维(0.2~0.7 mm)、中长纤维(10~30 mm)、连续纤维等各种长度形式存在[7]。常见的高性能热塑性复合材料基体材料包括聚醚酰亚胺(PEI)、聚醚醚酮(PEEK)、聚苯硫醚(PPS)等,且不断有新的高性能树脂出现。本文以AS4级碳纤维增强高性能聚醚醚酮(CF/PPEK)热塑性复合材料为原料,采用模具热压成型工艺制备了几种不同的CF/PEEK热塑性复合材料构件。该工艺具有流程简单、成型速度快、质量高、工艺成本低等优点,符合航空航天等领域对工艺的先进性和经济性的要求,适合工程化批量化生产。

2.1 热塑性复合材料π型件的制备

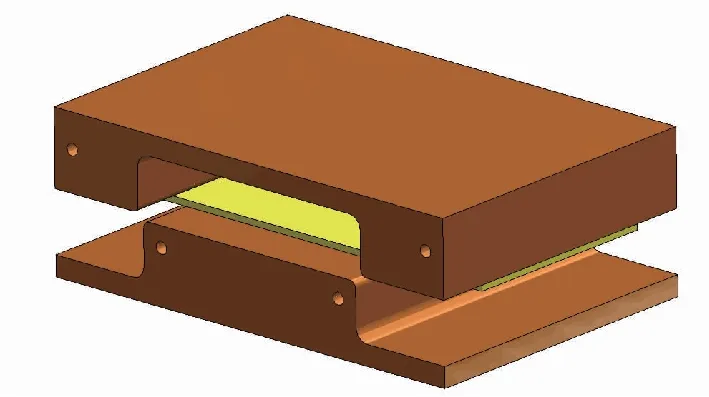

CF/PEEK复合材料π型件的工艺流程主要为:1)首先制备CF/PEEK热塑性复合材料层合板;2)根据异形件的结构尺寸对CF/PEEK复合材料层合板进行切割;3)将切割后的CF/PEEK复合材料层合板在烘箱中加热至熔点(380~390℃);4)将加热后的CF/PEEK复合材料层合板快速转移至安装在热压机上已经预热好的模具上,加压成型,冷却脱模、裁剪边角毛料获得异形件。异形件模具如图5所示。

图5 CF/PEEK复合材料π型件的制备模具Fig.5 Fabrication mould of π-shaped component of CF/PEEK composites

在制备前期出现如下问题:1)CF/PEEK复合材料π型件难以脱模。在模具设计环节,要考虑到碳纤维放的负热膨胀特性,预留充足的脱模空间。2)CF/PEEK复合材料π型件表面撕裂。研究发现,当π型件表面铺层为±45°时,会造成面板上表面沿45°纤维方向裂开,并且临近表面铺层延宽度方向收缩。经分析,原因为上表面变形最大,且纤维方向与变形方向不一致导致开裂。此外,在变形过程中,上表面存在较大的拉伸变形,由于表面±45°层的原因,上表面材料难以抵抗在拉伸变形中产生的剪切作用,产生了颈缩现象,因而表面铺层易采用0°铺层。3)CF/PEEK复合材料π型件表面褶皱、 轻微翘曲。制备过程中发现如果按照计算的厚度制备复合材料层板,进而热变形会导致π型件面板下部产生褶皱。其原因在于,一是在热变形过程中,材料整体在长度方向上被拉伸,宽度不变,由此在厚度上会产生缺料的情况;二是在使用初始模具加工时,无法很好地对面板施加载荷,导致π型件上面板成型质量不高,易出现轻微翘曲。因此,在制备π型件时要适当添加铺料层数,并且在模具设计上要考虑施压足够的成型压力以保障成型质量。

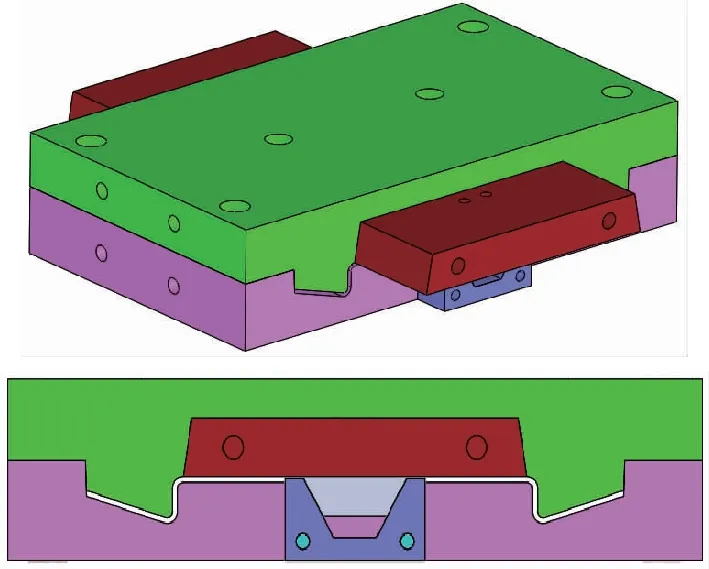

针对上述问题,对π型件模具进行了改进。改进后的模具如图6所示,由此制备的异形件如图7所示。该异性热塑性复合材料结构件可以用作航天航空飞行器连接支架,与传统热固性复合材料相比,具有成型周期短、韧性好、抗疲劳特性好、可重复利用等优点。

图6 改进后的π型件模具Fig.6 Improved fabrication mould of π-shaped component

图7 CF/PEEK复合材料 π型件Fig.7 The π-shaped component of CF / PEEK composites

基于CF/PEEK 复合材料π型件的制备过程,设计了CF/PEEK复合材料的工字型支架的成型模具,如图8 (a)所示。采用相似的工艺,制备了CF/PEEK复合材料工字型支架,如图8 (b)所示。

(a) CF/PEEK复合材料工字型支架成型模具

(b) CF/PEEK复合材料工字型支架图8 CF/PEEK 复合材料工字型支架Fig.8 I-shaped support of CF/PEEK composites

2.2 热塑性复合材料点阵空间结构的制备

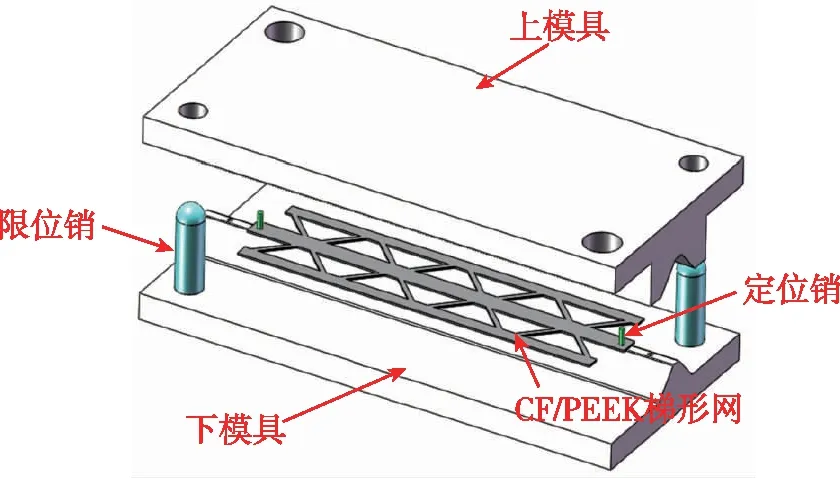

考虑首次探索CF/PEEK复合材料点阵空间结构的制备工艺,并结合CF/PEEK复合材料的可反复加热成型的特性,设计了一种点阵芯子,其单胞结构形式如图9所示。基于模具热压制备工艺,设计的制备CF/PEEK复合材料点阵芯子的模具如图10所示,由上下模具、两个限位销和两个定位销组成。

图9 点阵芯子的单胞结构Fig.9 Unit cell structure of lattice cores

图10 CF/PEEK复合材料点阵芯子的制备模具Fig.10 Fabrication mold of CF/PEEK composite lattice cores

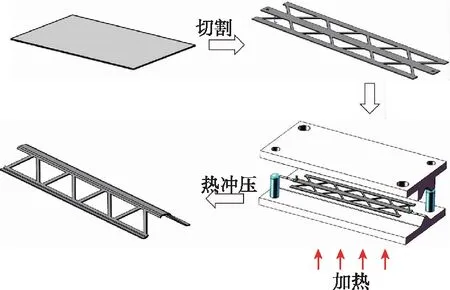

CF/PEEK点阵芯子制备工艺流程大致如图11所示。1)热压模具预处理。在热压之前,先用丙酮对模具进行清洗,然后将脱模剂均匀涂抹在模具表面。2)制备CF/PEEK复合材料板。 3)利用高压水切割机,将CF/PEEK复合材料板切割成梯形网。4)固定模具。将步骤1中处理后的上模具固定在热压机上面板上,下模具放在压机下面板上但不固定,借助限位销进行预合模以保证上下模具完全对齐,以此确定下模具的位置。5)将步骤3中切割好的CF/PEEK复合材料板梯形网的表面也涂上脱模剂,将其放置在下模具上,用模具上的定位销对其定位,防止热冲压过程中CF/PEEK复合材料板梯形网左右移动。6)对模具进行预热,温度设定在380~390℃,待模具温度达到设定温度后,保温5 min左右以保证CF/PEEK复合材料板梯形网充分软化,然后快速合模,进行冲压成型。随后在保压状态下自然冷却至室温,脱模得到CF/PEEK复合材料点阵芯子,如图12所示。

图11 CF/PEEK复合材料点阵芯子制备工艺流程Fig.11 Fabrication process of CF/PEEK composite lattice cores

图12 制备的CF/PEEK复合材料点阵芯子Fig.12 CF/PEEK composite lattice cores

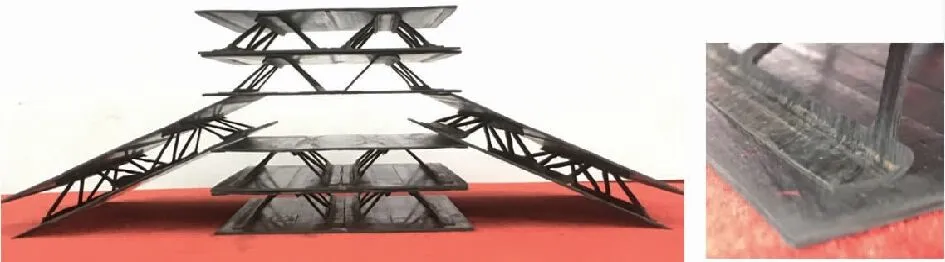

传统的点阵夹芯结构对于面板和芯子的连接一般采用金属焊接(金属点阵结构)或胶接(热固性复合材料点阵结构),焊料和胶接剂的引入都会额外增加结构质量。本文利用CF/PEEK复合材料具有可反复加热、熔融连接的特性,在面板和点阵芯子的连接问题上摒弃了传统的连接方式,提出了一种热压连接技术,无需引入任何辅助的连接材料。针对此连接技术,设计了一套面芯连接辅助装置,如图13所示。由此制备的CF/PEEK复合材料点阵结构,如图14所示。

图13 CF/PEEK复合材料面芯连接的辅助装置Fig.13 Auxiliary device for CF/PEEK composite facesheet-core connection

图14 CF/PEEK复合材料点阵夹芯结构Fig.14 CF/PEEK composite sandwich structures with lattice cores

3 高性能复合材料构件在航空航天领域的应用

高性能复合材料具有轻质高强、可设计性强、热稳定性好和耐疲劳/腐蚀性等优点,这是传统的航空航天结构材料(如钢、铝合金、钛合金)无法复制且无可比拟的[8]。作为航空航天工业发展的关键材料,多年来由高性能复合材料制备的构件已在航空航天领域大显身手。

3.1 国外应用现状

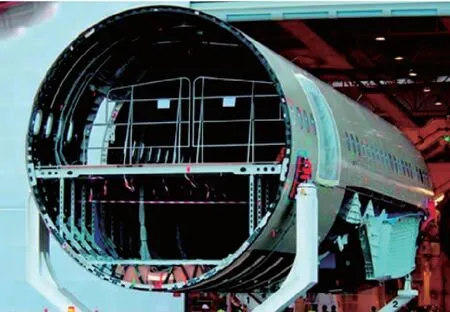

在航空领域,减小机身质量以节约燃油和提高运营效益一直是飞机制造商追求的核心目标之一。民用客机最为典型的成功案例当属波音787梦幻客机和空客A350 XWB客机。每架波音787客机包含约32 000 kg 的CFRP复合材料,由23 t碳纤维制成,占飞机结构总质量的50%[9]。图15为波音787客机的CFPR机身,可以看到其内部包含蒙皮和许多纵横交错的复合材料筋条和曲梁。为了与波音787相竞争,空客公司开发了A350 XWB客机,其CFRP复合材料采用比例高达53%,包括外部和中心翼箱(盖、桁条、翼梁)、机身(蒙皮、框架、龙骨梁和后机身)和尾翼(水平和垂直尾翼)[10]。特别是机身部分采用四面板结构组装而成,如图16所示,这样可以更好地控制制造的公差并提高运营服役过程中的可修复性。在直升机方面,湾流G650型高端商务公务机的水平尾翼和垂直尾翼是由CF/PPS 热塑性复合材料构件焊接而成[11],如图17所示。美国Automated Dynamics公司采用碳纤维/热塑性复合材料制造了军用直升机尾梁[12],如图18所示,其质量比现有的铝制设计小30%。

(a) CFRP机身

(b)机身内部细节[8]图15 波音787梦幻客机Fig.15 Boeing 787 Dreamliner

(a) 1/4机身

(b)组装机身[8]图16 空客A350XWB机身Fig.16 Airbus A350XWB fuselage

图17 湾流G650商务公务机尾翼[11]Fig.17 The rear wing of the Gulfstream G650 business jet[11]

(a) 外部视图

(b) 内部视图图18 军用直升机尾梁[12]Fig.18 The tail beam of military helicopter[12]

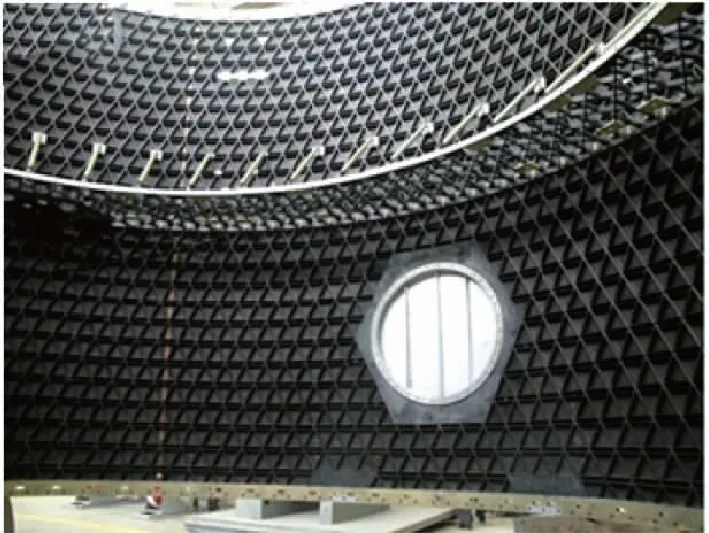

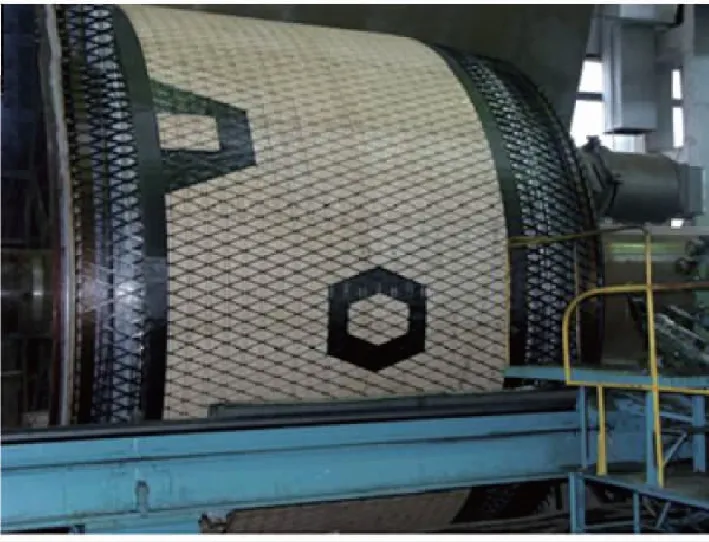

在航天领域,美国大力神-4、欧洲织女星、日本的M-5等运载火箭的发动机壳体均采用了日本东丽和美国赫氏碳纤维制备的高性能复合材料。此外,对于复合材料点阵结构最典型的应用是俄罗斯运载火箭Proton-M。Proton-M是俄罗斯商业太空计划的基本运载器,用于发射各种用途的国际卫星。截至目前,已经进行了300多次成功的发射,包括发射Kosmos、Ekran、Raduga、Gori-zont卫星进行月球、火星、金星和哈雷彗星探测,以及轨道站Salyut和Mir,空间段Kvant、Kvant-2等[13]。有效载荷连接配件(适配器)是Proton-M火箭的主要结构之一,提供了火箭和航天器之间的接口。传统的适配器多采用铝制合金材料,如图19(a)所示。随着现有航天材料和技术的发展,新型的CFRP点阵圆锥壳适配器被开发用于Proton-M火箭,如图19(b)所示。相比于原有的铝制合金适配器,其质量减小了60%,成本降低了30%。此外,Proton-M火箭的上级间段(图20)和下级间段(图21)也采用了CFRP点阵结构,这些CFRP点阵结构的应用显著降低了火箭的质量和发射成本,并且大幅提升了火箭的有效运载能力。

(b)CFRP点阵圆锥壳图19 Proton-M火箭适配器[13]Fig.19 Proton-M rocket adapter[13]

(a) 内部视图

(b) 外部视图图20 Proton-M火箭的上级间段[13]Fig.20 The upper interstage of Proton-M rocket[13]

(a) 内部视图

(b) 外部视图图21 Proton-M火箭的下级间段[13]Fig.21 The lower interstage of Proton-M rocket[13]

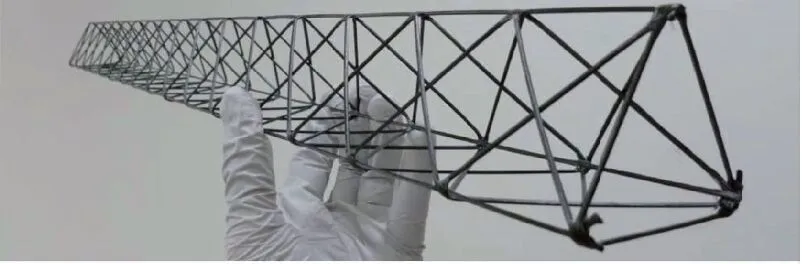

现有航天器的发展模式是地面制造,由火箭发射至轨道后进行展开、组装,受运载火箭及技术水平所限,建造空间太阳能电池阵、空间大型天线及空间平台等大型设施十分困难,甚至技术上无法实现。随着载人航天、深空探测以及地外行星基地空间大型设施建造需求日益迫切,迫切需要突破传统地面制造—空间应用的模式,以实现空间大型结构的在轨制造技术。针对这一技术难题,航天公司Tethers Unlimited Inc (TUI) 和商业人造卫星公司Space Systems Loral (SSL) 联合研发了名为SpiderFab的机器人,并获得了美国国家航空航天局NASA的支持。为了实现大型空间结构的大尺寸且质量小的制造要求,复合材料空间点阵结构被确定为在轨制造的主要结构形式,且高性能CF/PEEK热塑性复合材料被考虑为首选材料。图22(a)为SpiderFab机器人制造用于支撑太阳能电池阵列的大型高性能CF/PEEK空间点阵结构的构想(缩比样品如图22(b)所示)[14],预期这种CF/PEEK复合材料空间点阵结构可使在轨制造大型太阳能电池阵列支撑结构的每单位质量刚度提高一个数量级。

(a) 用于支撑太阳能电池阵列的大型高性能桁架结构

(b) CF/PEEK空间点阵结构[14]图22 SpiderFab机器人在轨制造桁架结构的构想Fig.22 Concept for on-orbit fabrication of truss structure using SpiderFab robot

3.2 国内应用现状

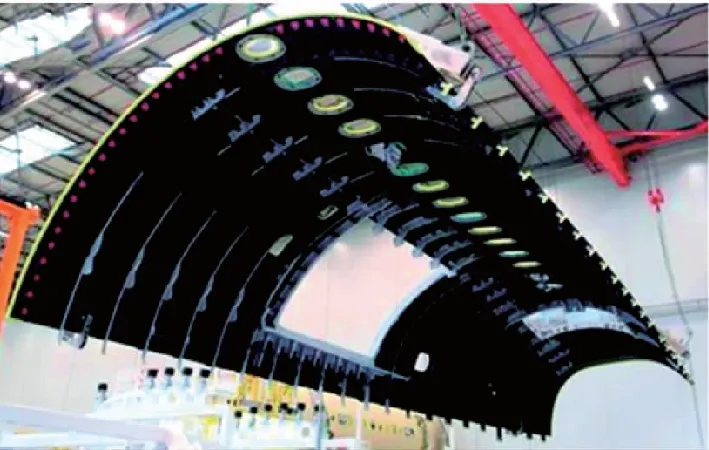

近年来,为了追赶国际航空的发展水平,我国在民用航空和军用航空领域也取得令人瞩目的成就。就高性能复合材料的应用而言,目前民用航空以C919中型客机为代表,寻求与空客A320系列和波音737竞争。C919在雷达罩、机翼前后缘、翼身整流罩、后机身、尾翼等主承力和次承力结构上均使用了复合材料,占全机结构总质量的11.5%[15]。在C919的成功研制基础上,我国又开始研制CR929远程宽体客机,对标波音787和空客A350,预期其复合材料使用量将达到50%。目前CR929的全尺寸(15 m×6 m)复合材料机身壁板工艺件已试制成功[16],如图23(a)所示。此外,CR929的前机身复合材料全尺寸筒段(15 m×6 m)也已顺利实现总装下线[17],如图23(b)所示。这标志着我国CR929关于复合材料结构的研制取得了重要的突破。军用飞机方面,我国目前复合材料使用量最高的战机是歼-20,其复合材料使用量达到20%左右,且采用的是T700级碳纤维,领先F-22的T300材料技术水平,但复合材料用量仍比F22低了6%。此外,我国在歼-10C、歼-16以及直-10、直-20、攻-11等军用飞机上也应用了一些高性能复合材料。

(a) 机身壁板工艺件[16]

(b) 前机身筒段[17]图23 CR929全尺寸复合材料部件Fig.23 Full-size composite parts for CR929

除了航空领域,高性能复合材料因轻质高强、耐高温、抗冲击与辐射等优势,一直是我国航天型号主承力结构部件和关键防热部件的首选材料。早在20世纪80年代,我国CZ-2C、CZ-2E、CZ-3A运载火箭的卫星接口支架和有效载荷支架(前后端框、环框、壳段、弹簧支架、井字形梁)均采用了碳纤维高性能复合材料[18]。进入21世纪后,随着我国经济和科技实力的不断飞跃,航天运载火箭事业进入快速发展的阶段。CZ-5运载火箭的芯二级箱间段采用高性能复合材料倒锥形结构,大端直径5 m,小端直径3.35 m。CZ-5B运载火箭采用耐高温高性能复合材料和近百层增强布自主研制出一种新的发射平台防护板,不仅能扛住火箭尾焰2 500℃的高温,还可重复利用多次。CZ-11运载火箭采用碳纤维高性能复合材料打造了一副“黑色铠甲”—全复合材料整流罩,这种整流罩不仅强度刚度大且质量小,提高了火箭的运载能力。更为重要的是它解决了传统金属整流罩易变性难以装配的难题。此外,为了和美、俄等国家竞争抢占太空制高点,实现运载火箭自由进入太空,我国提出了研制CZ-9重型火箭,预期在2028年左右实现首发。为了减小结构质量,CZ-9运载火箭的推进剂储箱将使用轻质高强度的铝锂合金,而级间段和整流罩同样选择了采用高性能复合材料。

高性能复合材料是关系国家战略安全的新型材料之一,其研制和应用水平是反映一个国家的航天航空发展水平的重要指标。目前我国在航空航天复合材料设计制造方面与国际先进水平还有差距,特别是美国和日本仍处于顶尖地位。我国尚处于追赶的上升阶段,随着我国复合材料科技事业的不断发展,这一差距正在日益减小。

4 结论

本文介绍了纤维增强热塑性复合材料的优势及一些成型工艺。利用模具热压成型制备工艺并结合CF/PEEK复合材料的可再加热成型可熔融连接特性,探索并完成了CF/PEEK复合基本材料π型件、工字梁和点阵夹芯结构的制备。这为CF/PEEK复合材料结构件的制备及应用提供了一定的指导意义。另外,随着航天运载器对高性能、低成本的迫切需求,先进热塑性复合材料必将在很多领域内逐步替代现有的金属材料和一些热固性复合材料,成为推动我国航空航天事业发展的重要利器之一。