工作面巷道无反复支撑超前支护研究现状及发展

韩会军,余铜柱

1天地科技股份有限公司开采设计事业部 北京 100013

2兖州煤业股份有限公司 山东邹城 273500

煤矿开采中超前巷道存在支承压力,通过锚网索、喷射砼、注浆等主动支护手段,巷道顶板已具有一定强度,但受回采影响,在工作面煤壁附近需要加强支护。随着深井开采逐年增加,巷道断面尺寸逐步增大,工作面回采推进速度加快,对巷道的加强支护越发紧迫。目前广泛使用的加强支护手段已在原有木垛、石碹等低强度耗材基础上升级为可反复使用的机械化支护设备,如单体支柱、成组超前支架等。国家煤矿安监局发布的〔2019〕21 号《国家煤矿安监局关于加强煤矿冲击地压防治工作的通知》要求:具有冲击危险的采煤工作面安全出口与巷道连接处超前支护范围不得小于 70 m,综采放顶煤工作面或具有中等及以上冲击危险区域的采煤工作面安全出口与巷道连接处超前支护范围不得小于 120 m,超前支护优先采用液压支架。单体支柱支护强度及效率低,超前支架组对巷道顶板反复支撑造成破坏,因此,长距离的工作面超前支护,需要对无反复支撑支护方式进行系统研究。

1 巷道液压支架与围岩耦合支护

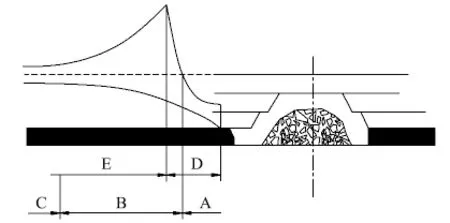

如图 1 所示,受工作面回采扰动,巷道应力重新分布,结合理论分析、数值模拟及现场实测,超前支承压力按照切向应力分区基本分为稳压区 (C)、增高区 (B)及降低区 (A);按原岩应力分区分为弹性区 (E)和极限平衡区 (D)。通过分析,认为超前支承压力分布受采高、工作面长度、煤层埋深等多种因素影响,同一条件不同时期,超前支承压力峰值在初次来压时最大,周期来压次之,非来压时期最小;超前支承压力集中系数、应力峰值、影响范围均随工作面长度、埋深、采高的增大而增加[1]。巷道采用锚网、索支护体系提供主动支护,超前支架提供被动支护,形成多种形式的耦合作用,维持巷道围岩稳定。

图1 巷道超前应力分布规律Fig.1 Distribution law of advanced stress on roadway

冲击倾向、综放开采等复杂地质条件下,巷道超前应力影响范围和分布情况更趋严峻,根据液压支架与围岩耦合支护理念,超前支架应按照“低初撑、高工阻”及非等强支护原则进行配套[2],即给予超前支架较低的初撑力,保证支架升起时能完好地接触巷道顶板,而不对已有锚固体系造成破坏,但支架安全阀调定压力保持较大值,在巷道顶板下沉时,能提供足够的支撑刚度,减少顶板位移量;此外,针对巷道超前应力分布规律,在工作面超前巷道不同部位,采用不同支护强度的支架进行支护,在巷道形成“超前支架-锚网、索-围岩”的耦合支护体系。但目前超前支架的电液控方式在解决实时调节安全阀压力方面尚难实现工程应用。

2 无反复支撑技术研究

随着巷道加强支护技术的发展,超前支架型式的开发仍处于探索阶段。根据使用情况来看,对于距离工作面 20 m 范围内的超前支护设备仍以具备四连杆机构的前推后拉超前支架组为主[3],20 m 之外的加强支护以单体支柱+铰接钢梁相配套。而对前推后拉式超前支架组的反复支撑效应的进一步认识,推动了无反复支撑单元式支护的开发。无反复支撑支护,目前主要采用循环移架方式进行支护 (见图 2),即随着工作面推进,巷道超前支架依次从靠近工作面处移动到靠近巷道出口处,其中主要涉及所采用支护单元及其移动方式,而受限于支架结构及移动方式,多在回风巷道使用。

图2 循环移架式无反复支撑模式Fig.2 Cyclic moving non-repeated supporting mode

2.1 单元式支护结构型式

2.1.1 刚性支护

包括木垛、石碹及部分金属支架[4],多为一次性消耗支护,支护效率低,资源浪费严重,且由于支护没有让压性能或支护强度低,一定程度上无法满足围岩稳定性控制要求,已逐步被机械化支护方式淘汰。

2.1.2 单体支柱

单体支柱凭借其体形小、质量轻、综合成本低等特点,广泛用于巷道支护。由于使用及移动方面的便利性,不会对巷道顶板造成反复支撑,搭配铰接钢梁使用,增加了接顶面积,整体支护效果较好,新开发的无反复支撑超前支架多在这种支护方式基础上改进创新而来。但另一方面,单体支柱无法提供足够的支护强度,不适用于顶板压力较大的巷道支护。此外,单体支柱需要靠人力完成支设及回撤,工人劳动强度大,支护效率低,安全性较差,随着巷道支护技术的发展,人工支护也将被现代化支护方式取代。

2.1.3 门式支架

顾名思义,门式支架指在巷道断面中具有“门”形状的超前支架,具有代表性的是采用活动四边形结构作为主体的可缩性巷道支架,总体相当于单体支柱与横梁相结合,如图 3 所示,其顶梁为可缩或不可缩横梁,可增加具备护帮功能或辅助撑顶的辅助机构,保证支架接顶。相较单体支柱,整体支护效率有所提高,降低了人工及安全成本,已在同煤同忻、峰峰大淑等矿推广使用。

图3 门式超前支架Fig.3 Gantry-type advanced support

2.1.4 墩柱式支架

鉴于单体支柱支护强度无法满足围岩压力大的巷道支护,可布置 2~4 根立柱合抱的形式,形成单元式超前支架 (见图 4),具体根据巷道压力、支架稳定性需求确定立柱数量,一般为降低移动难度,支架不采用类似四连杆的稳定机构。该种超前支护单元具有类似单体支柱的灵活体形和移动便捷的特点,且能提供较大的支护强度,是目前无反复支撑方式中应用最广的支架。目前多用于沿空巷道超前支护,现场一般在巷道中沿工作面推进方向单排或双排布置。

图4 墩柱式超前支架Fig.4 Column-type advanced support

2.1.5 自行式支架

自行式支架是在普通支架基础上装备自移机构,包括履带式机构 (见图 5)[5]、螺旋移动机构等。这种支架可以实现在巷道中的全方位行走,但缺点是所使用自移机构会对巷道底板造成较严重破坏,增加了巷道的支护难度,且不利于支架稳定性。

图5 履带行走式支架Fig.5 Crawler-moving-type support

2.2 支护单元移动方式

采用循环移架的方式布置超前支护单元是目前普遍的认知,但针对无法自行移动的超前支架,如何从巷道超前支架队列的一端移动到另一端的具体方法,仍具有很大的研究空间。超前支架的移动包括在巷道断面内的横向移动和沿巷道走向的纵向移动。横向移动多借助单体支柱或支架本身机构中安装的千斤顶完成动作,动作时可以相邻支架为支点,也可以巷帮为支点。针对沿巷道走向的纵向移动,主要有空中吊运及地面运输两大类,如图 6 所示。

图6 超前支架运输方式Fig.6 Transport mode of advanced support

2.2.1 空中吊运

主要是采用单轨吊完成单元式超前支架的搬运,轨道安装在巷道顶板锚杆或两侧支架间的连接梁上。空中吊运方式不受底鼓、积水、起伏等巷道底板情况干扰,占用空间小,运输效率高,应用范围在逐步增大,但存在操作复杂,起吊质量受限等缺点[6]。

2.2.2 地面运输

在单元式超前支护发展初期,支架在井下的移动主要依靠绞车拖拽,在巷道一端安装绞车,利用拉力完成超前支架的长距离搬运,当底板条件较好时,搬运效果可满足使用要求,但安全系数较低。针对门式支架结构型式,多采用特种运输车辆进行搬移。同忻矿所使用门式超前支架搬运车,即采用无轨胶轮车改造而成,用于支架的循环移动。因此,地面运输方式受巷道底板地质条件影响较多,占用空间较大,安全性相对较差。

3 无反复支撑发展趋势

随着工作面巷道支护距离及支护强度的日渐增长,无反复支撑支护方式将是今后相当长时间内的研究焦点。实践证明,单元式支护仍然是最受欢迎的工作面巷道支护方式,但其仍需解决提高支护强度和运输效率两方面问题。

(1)鉴于地质条件的多样性及研究机构的分散性,对于“支架-锚、网索-围岩”支护体系的研究仍不完善,亟需形成公认的支护距离和支护参数的理论指导和设计规范,通过具体的指导及标准化方式,提升巷道无反复支撑的理论体系,而针对非等强分段支护的智能化控制方式将有效提升超前支护效果。

(2)借助独立的机构对支架进行搬移是目前条件下应用最广的方式,但受限于巷道地质条件,搬移效果差强人意,有待对搬移方式及机构进一步开发,提高超前支架循环移动效率,此外,具有较好适应性的可自行全向移动超前支架也可解决支护效率问题。

(3)现有无反复支撑基本用于回风巷道,运输巷道中可供超前支架移动的空间断面较小,因此占用空间较小的无反复支撑超前支护问题也有待突破。

4 结语

复杂地质条件矿井开采及煤矿开采技术的提高将促使工作面巷道超前支护需求日益迫切,在要求足够支护强度及不破坏顶板已有锚固体系的双重条件下,无反复支撑将是工作面巷道超前支护的必经之路,其中单体支柱+铰接钢梁形式仍将在今后一段时期内充当主要的支护方式;提高单元式超前支护的支护强度及移动效率,使其具有更好的适应性是无反复支撑支护的发展趋势。